1.本发明属于增材制造3d打印领域,本发明涉及一种用于微重力环境的增材成型装置及方法。

背景技术:

2.随着航天技术的发展,人类逐步探索更遥远的太空,因此航天设备的维修维护、破损制件的更换维修问题显得更为重要。宇航船、国际空间站的破损制件需要从地球制造,然后通过运载火箭发射升空,再由宇航员进行维修或更换破损的制件;对于复杂精密的制件或者实验仪器,发射过程中的震动会对其精度、性能等产生不良影响。因此各国科学家均提出零件的甚至是精密仪器的在轨制造。

3.近年来,直接成形金属零部件的激光增材制造技术逐渐成熟,为解决航天金属构件在在轨制造提供了可能。3d打印技术(又称增材制造技术)直接由数字驱动,是一种“自下而上”的材料累加成形的制造方法,不受形状复杂程度的限制,能够实现任意复杂形状零件的快速、优质、高效、经济、全智能化和全柔性化制造,尤其适合形状复杂、高性能、难加工材料的快速制造,将为航天高技术领域的制造技术难题提供新的解决途径。

4.在地面环境下,3d打印在各个领域取得了广泛的应用。而太空3d打印最大的挑战在于其微重力,在太空微重力环境下,由于密度差异引起的沉积现象和重力引起的对流现象几乎消失;打印基材的铺展凝固现象也有在重力环境下有很大的不同,气体的热对流现象也会失效。由于这些限制因素,现有的3d打印机无法直接应用在太空3d打印领域中。

技术实现要素:

5.本发明的目的在于提供一种用于微重力环境的增材成型装置及方法,以克服现有技术的不足。

6.为达到上述目的,本发明采用如下技术方案:

7.一种用于微重力环境的增材成型装置,包括内部为密封环境的成形腔体以及设置于成形腔体内的工作台和熔炼单元,熔炼单元设置于工作台上方,熔炼单元的出料口设有导电喷头,工作台上设有用于成型的基板,基板与导电喷头之间连接有高压电源。

8.进一步的,成形腔体一侧设有过渡仓,过渡仓与成形腔体内部连通。

9.进一步的,成形腔体内位于工作台一侧设有与工作台同步运动的成像装置。

10.进一步的,熔炼单元包括熔炼腔体,熔炼腔体为中通结构,导电喷头安装于熔炼腔体的一端,熔炼腔体的另一端连接压缩气源,保温层的外圈设有电磁感应加热线圈。

11.进一步的,熔炼腔体与保温层的外圈设有电磁感应加热线圈之间设有保温层,熔炼腔体连接压缩气源的一端端部设有密封端盖。

12.进一步的,熔炼腔体的另一端通过输气管连接于气源,连接管道上设置有压力控制装置。

13.进一步的,导电喷头为锥形结构,导电喷头的锥形端部设有凸环。

14.进一步的,还包括连接于工作台和熔炼单元的控制系统,控制系统连接有电源,熔炼单元连接有温控单元,温控单元连接于控制系统。

15.进一步的,熔炼腔体采用坩埚。

16.一种微重力环境下增材成型方法,包括以下步骤:

17.将待成型零件的金属坯料放入熔炼腔体中,利用电磁感应加热线圈加热金属材料熔化,向熔炼腔体内充入压缩气体,将熔炼腔体中的熔融金属压缩汇集到导电喷头内,通过导电喷头和基板之间的高压电源,利用导电喷头将带电熔融金属在基板上沉积;通过控制工作台上的基板沿成形方向运动,将处于失重状态的熔融金属刮涂形成稳定的薄层金属,在基板上成形,完成一层沉积后,工作台向下移动一个沉积层厚,重复上述步骤完成金属构件的打印成形。

18.与现有技术相比,本发明具有以下有益的技术效果:

19.本发明一种用于微重力环境的增材成型装置,利用成形腔体的真空、微重力环境下,无需气体保护,避免了金属高温成形过程的中氧化,同时在失重环境下可以避免周围环境对成形过程的扰动,实现太空环境下金属零件的无缺陷精密高质量成形;采用导电喷头结构,通过在导电喷头和基板之间施加强电场作用,使金属熔滴产生电致切应力作用形成泰勒液锥,形成极细的稳定射流,并通过凸环的刮涂作用,形成稳定的金属薄层,从而克服微重力和表面张力作用,实现任意复杂金属零件在太空真空、失重状态下在轨打印成形,克服金属熔滴在微重力下难以下落成形,和在表面张力作用下难以铺展、凝固的困难,可以实现在太空失重、真空环境下金属直接打印成形。

20.进一步的,熔炼单元采用熔炼腔体结构,在熔炼腔体的外圈设置电磁感应加热线圈,形成金属融化源结构,结构简单,安全可靠。

21.进一步的,通过控制高压电源和压力控制装置,形成稳定的金属射流,利用凸环的刮涂作用,熔融金属会形成稳定的薄层金属。

22.本发明一种微重力环境下增材成型方法,在失重环境下,无需支撑,可实现任意复杂零件的自由成形,同时由于无外部干扰,可金属实现定向凝固,细化晶粒,提高成形件宏微观性能和质量。

附图说明

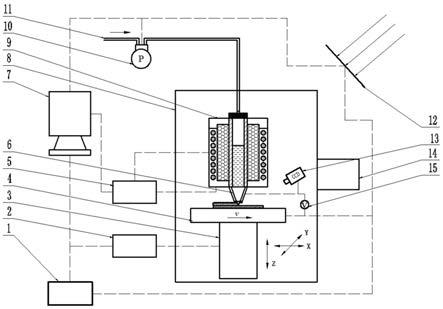

23.图1是本发明实施例中增材成型装置整体结构示意图。

24.图2是本发明实施例中金属熔炼单元结构示意图。

25.图3是本发明实施例中成形过程原理示意图。

26.其中,1为电源、2为运动控制器、3为工作台、4为基板、5为温控单元、6为导电喷头、6-a为凸环、7为控制系统、8为成形腔体、9为熔炼单元、9-a为电磁感应加热线圈、9-b为保温层、9-c为熔炼腔体、9-d为熔融金属、9-e为密封端盖、10为压力控制装置、11为输气管、12为太阳能电池板、13为成像装置、14为过渡仓、15为高压电源、16为泰勒液锥。

具体实施方式

27.下面结合附图对本发明做进一步详细描述:

28.如图1所示,一种用于微重力环境的增材成型装置,包括内部为密封环境的成形腔

体8以及设置于成形腔体8内的工作台3和熔炼单元9,熔炼单元9设置于工作台3上方,熔炼单元9的出料口设有导电喷头6,工作台3上设有用于成型的基板4,基板4与导电喷头6之间连接有高压电源15;本技术利用成形腔体8的真空、微重力环境下,无需气体保护,避免了金属高温成形过程的中氧化,同时在失重环境下可以避免周围环境对成形过程的扰动,实现太空环境下金属零件的无缺陷精密高质量成形;采用导电喷头结构,通过在导电喷头和基板之间施加强电场作用,使金属熔滴产生电致切应力作用形成泰勒液锥,形成极细的稳定射流,并通过凸环的刮涂作用,形成稳定的金属薄层,从而克服微重力和表面张力作用,实现任意复杂金属零件在太空真空、失重状态下在轨打印成形,克服金属熔滴在微重力下难以下落成形,和在表面张力作用下难以铺展、凝固的困难,可以实现在太空失重、真空环境下金属直接3d打印成形。

29.具体的,成形腔体8一侧设有过渡仓14,过渡仓14与成形腔体8内部连通,用于取放成型件,过渡仓14用于防止成形件取出过程中破坏成形腔8内的真空气氛。

30.成形腔体8内位于工作台3一侧设有成像装置13,成像装置13采用高速摄像机,成像装置13与工作台3同步运动,用于获取工作台3上基板成型面的成型图像,从而得到打印过程中实时成像精度。工作台3采用三维运动结构,能够实现x、y和z三个方向的运动自由运动,基板4固定于工作台3上,用于金属3d打印过程中支撑成形件。

31.如图2所示,熔炼单元9包括熔炼腔体9-c,熔炼腔体9-c为中通结构,导电喷头6安装于熔炼腔体9-c的一端,熔炼腔体9-c的另一端连接压缩气源,保温层9-b的外圈设有电磁感应加热线圈9-a。熔炼腔体9-c与保温层9-b的外圈设有电磁感应加热线圈9-a之间设有保温层9-b,熔炼腔体9-c连接压缩气源的一端端部设有密封端盖9-e;通过压力控制装置10为熔炼单元9内部提供压缩气体。

32.具体的,熔炼腔体9-c的另一端通过输气管11连接于气源,连接管道上设置有压力控制装置10,熔炼腔体9-c采用坩埚。

33.如图3所示,导电喷头6为锥形结构,导电喷头6的锥形端部设有凸环6-a,凸环6-a用于金属3d打印过程中将熔融金属9-d刮涂形成金属薄层。

34.具体的,还包括连接于工作台3和熔炼单元9的控制系统7,控制系统7连接有电源1,电源1采用蓄电池,电源1连接有太阳能电池板12;熔炼单元9连接有温控单元5,温控单元5连接于控制系统7,温控单元5用于控制电磁感应加热线圈加热同时监测熔炼腔体内的加热温度,实现热反馈,用于控制加热精度。控制系统7可通过孔温度控制器5为熔炼单元9加热,可将熔炼单元9中的金属材料熔化。太阳能电池板12将太空中吸收的太阳光转化为电能储存在电源1内,电源1为金属3d打印装置提供动力源;成形腔8内部安装有高速摄像机13,高速摄像机13用于监控成形过程中熔池动态特性和成形缺陷,保证金属3d打印的精度和质量。

35.由于导电喷头6具有较高的电势,导电喷头6内的熔融金属9-d会受到电致切应力作用,当局部电荷力超过熔融金属9-d的表面张力后,带电熔融金属9-d就会下落形成极细的射流,通过控制高压电源15和压力控制装置10,形成稳定的金属射流,利用凸环6-a的刮涂作用,熔融金属9-d会形成稳定的薄层金属,在基板4上逐层累加成形,通过运动控制器2控制工作台3沿x、y和z三个方向运动,可实现在太空真空、失重状态下在轨打印成形出任意复杂的三维金属零件。

36.使用时,将成形腔8设置于微重力环境想,可搭载宇宙飞船内,关闭过渡仓14与成形腔8之间的通道,确保成形腔8内处于密封状态,启动太阳能电池板12、电源1、控制系统7、压力控制装置10、温控单元5和成像装置13开始工作;

37.将金属坯料放入熔炼腔体9-c中,通过控制温控单元5将熔炼腔体9-c中的金属材料熔化,向熔炼腔体9-c内充入压缩气体,将熔炼腔体9-c中的熔融金属9-d压缩汇集到导电喷头6内,通过导电喷头6和基板4之间的高压电源15的作用,在导电喷头6与基板4之间产生电场,当局部电荷力超过熔融金属9-d的表面张力后,带电熔融金属9-d就会下落形成泰勒液锥16,产生极细的金属射流,在基板上沉积;

38.控制系统7输出控制信号,通过运动控制器2控制工作台上的基板沿成形方向运动,在导电喷头6底部凸环6-a的刮涂作用,将处于失重状态的熔融金属9-d刮涂形成稳定的薄层金属,在基板4上成形;基板4材料与成形金属材料相同,成形过程中可保证良好的浸润,使熔融金属9-d在基板4上很好的粘合,防止成形过程中由于刮涂的作用力使成形的金属件发生滑移,但同时由于首层与基板之间非冶金结合,在后续处理时无需线切割,而通过人工的方式将成形零件轻易取下。

39.第一层成形后,工作台3向下移动一个层厚,重复上述步骤,由于成形腔8内为失重、真空状态,因此成形任意复杂零件时无需支撑、无需气体保护,从而实现任意复杂金属构件在太空失重、真空状态下的在轨直接打印成形。

40.本发明采用导电喷头结构设计,通过在导电喷头和基板之间施加强电场作用,使金属熔滴产生电致切应力作用形成泰勒液锥,形成极细的稳定射流,并通过凸环的刮涂作用,形成稳定的金属薄层,从而克服微重力和表面张力作用,实现任意复杂金属零件在太空真空、失重状态下在轨打印成形。在太空真空、失重环境下,无需气体保护,避免了金属高温成形过程的中氧化,同时在失重环境下可以避免周围环境对成形过程的扰动,实现太空环境下金属零件的无缺陷精密高质量成形。在失重环境下,无需支撑,可实现任意复杂零件的自由成形,同时由于无外部干扰,可金属实现定向凝固,细化晶粒,提高成形件宏微观性能和质量。由于3d打印是数据驱动的,可实现地面设计,太空在轨制造,极大的缩短了太空飞行器零件修复制造的周期,极大的降低了空间飞行器发射过程产生的费用,加速人类探索和利用宇宙空间的进程。