1.本实用新型涉及高炉冷却设备技术领域,特别是一种铜冷却板装置。

背景技术:

2.铜冷却板广泛应用于高炉、电弧炉、矿热炉等高温冶炼炉炉体,通过带走炉体耐材热量,保证冶炼炉长时间正常作业。例如高炉炉体的工作温度很高,局部温度能达到1600摄氏度以上。而常规高炉除了采用铜冷却壁,部分也采用铜冷却板。铜冷却板通过冷却水换热方式,带走多余热量,及时在炉内形成渣皮,延长了高炉使用寿命。但是工作过程中避免不了受到炉料和铁水对铜冷却板热面的冲刷。现有的铜冷却板(如图1所示),以铸造工艺为主,一般含铜量≥99.5%,允许工作温度为150℃,密度为8.4g/cm3,抗拉强度只有170mpa,硬度为35-45hb,换热系数为340w/(m

·

k),容易产生气孔、疏松和裂纹等缺陷,使得铜冷却板热面的有效厚度得不到保障,经过一段时间使用,受到磨损或烧损后容易暴露铸造缺陷,严重时短时间就造成漏水而失效。

3.目前国内外高炉使用的冷却板大多是采用常规的纯铜铸造工艺成型;由于纯铜液吸气严重和收缩率大的特点,导致薄壁多腔结构的冷却板前端300mm范围内的质量很难满足astme272-75中最低ⅱ级以上的x射线探伤检查。冷却板前端质量不达标,内部气孔、夹杂、疏松、裂纹等缺陷的存在直接严重影响到冷却板前端的热交换和使用寿命,最终降低高炉的寿命和休风次数。

技术实现要素:

4.有鉴于此,本实用新型的目的是提供一种能够对高炉进行冷却作用的铜冷却板装置。

5.本实用新型采用以下方法来实现:一种铜冷却板装置,包括冷却板本体,所述冷却板本体内设置有第一冷却通道和冷却腔体,且所述冷却腔体和所述第一冷却通道内外设置,所述冷却腔体分隔成第二冷却通道和第三冷却通道,所述第三冷却通道由多个通道段组成,多个通道段从下至上设置,最下端通道段的入口与所述第二冷却通道相连通,每个通道段分别与独立的汇流管连接相同,最上端的通道段出水端连接有第一出水管,所述第一出水管的出水端穿过所述冷却板本体延伸至所述冷却板本体上表面上方;所述第一冷却通道内设置有扰流件。

6.进一步的,所述冷却板本体上表面左端设置有用于将冷却水输送至所述第一冷却通道内的第一进水管,所述冷却板本体上表面右端设置有用于将所述第一冷却通道内的冷却水排出的第二出水管。

7.进一步的,所述第一冷却通道内设置有u形冷却管。

8.进一步的,所述通道段由三个冷却管道组成,所述冷却板本体上设置有用于将冷却水输送至所述第二冷却通道内的第二进水管。

9.进一步的,所述扰流件包括凸起和凹槽,所述第一冷却通道下端依次排列设置有

多个所述凸起,相邻两个凸起之间设置有所述凹槽。

10.进一步的,所述扰流件包括扰流柱,所述第一冷却通道内等距离设置有多个螺旋孔,所述扰流柱一端螺旋嵌设在所述螺旋孔内,所述扰流柱另一端位于所述第一冷却通道内。

11.本实用新型的有益效果在于:本实用新型通过在装置中加入了第一冷却通道、第二冷却通道和第三冷却通道,能够有利于降低冷却流体流阻,提高冷却板内部冷却流体流速分布的均匀性,进而提高冷却板的温度分布均匀性;装置中加入了扰流件,使得能够减少冷却流体的边界层,提高了整个冷却通道的换热性能,提高了铜冷却板的冷却强度,延长了铜冷却板的使用寿命;本实用新型结构简单,操作便捷,与现有的整块式底部平铺冷板相比较,本实用新型可以很好地提高冷却板的冷却性能。

附图说明

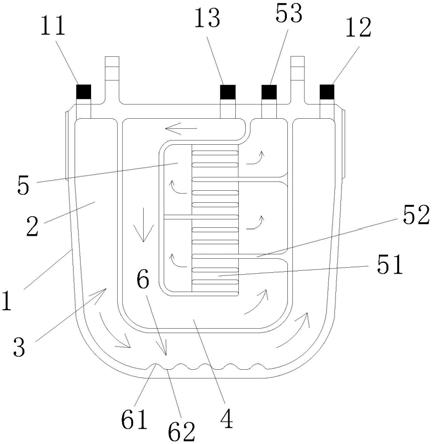

12.图1为本实用新型第一实施例的结构示意图。

13.图2为本实用新型第二实施例的结构示意图。

14.图3为本实用新型第三实施例的结构示意图。

具体实施方式

15.下面结合附图对本实用新型做进一步说明。

16.请参阅图1所示,本实用新型提供了第一实施例:一种铜冷却板装置,包括冷却板本体1,所述冷却板本体1内设置有第一冷却通道2和冷却腔体3,且所述冷却腔体3和所述第一冷却通道2内外设置,所述冷却腔体3分隔成第二冷却通道4和第三冷却通道5,所述第三冷却通道5由多个通道段51组成,多个通道段51从下至上设置,最下端通道段51的入口与所述第二冷却通道4相连通,每个通道段51分别与独立的汇流管52连接相同,最上端的通道段51出水端连接有第一出水管53,所述第一出水管53的出水端穿过所述冷却板本体1延伸至所述冷却板本体1上表面上方;所述第一冷却通道2内设置有扰流件6。使得通过将冷却水输送至第一冷却通道2,然后再将冷却水输送至第二冷却通道4,通过第二冷却通道4将冷却水输送至第三冷却通道5内,从而实现高炉的冷却作用,再通过扰流件6的作用,能够减少冷却流体的边界层,提高了整个冷却通道的换热性能,提高了铜冷却板的冷却强度。

17.请继续参阅图1至图3所示,本实用新型一实施例中,所述冷却板本体1上表面左端设置有用于将冷却水输送至所述第一冷却通道2内的第一进水管11,所述冷却板本体1上表面右端设置有用于将所述第一冷却通道2内的冷却水排出的第二出水管12。

18.请参阅图3所示,本实用新型提供了第三实施例:所述第一冷却通道2内设置有u形冷却管21。使得通过第一进水管11的作用,能够将冷却水输送至u形冷却管21和第一冷却通道2内,形成内外水流差,能够更好的实现冷却效果。

19.请继续参阅图1至图3所示,本实用新型一实施例中,所述通道段51由三个冷却管道组成,所述冷却板本体1上设置有用于将冷却水输送至所述第二冷却通道4内的第二进水管13。使得能够通过第二进水管13将冷却水输送至第二冷却通道4内,通过第二冷却通道4将冷却水输送至通道段51内。

20.请参阅图1所示,本实用新型第一实施例中,所述扰流件6包括凸起61和凹槽62,所

述第一冷却通道2下端依次排列设置有多个所述凸起61,相邻两个凸起61之间设置有所述凹槽62。扰流件6由交替排列的凸起61和凹槽62组成。上述各个凸起61或各个凹槽62连接形成波浪形结构。第一冷却通道2的通流截面出现突变(若设置凸起61,则在凸起61所在处通流截面突然变小;若设置凹槽62,则在凹槽62所在处通流截面突然变大),迫使冷却流体的流速(流速包含冷却流体运动速度的大小及方向)发生改变,此时边界层厚度几乎为零,冷却流体可直接与第一冷却通道2内壁对流换热,起到强化冷却的效果。因而,这种扰流件6能够减小边界层的厚度,提高第一冷却通道2内壁的冷却强度。

21.请参阅图2所示,本实用新型提供了第二实施例:所述扰流件6包括扰流柱63,所述第一冷却通道2内等距离设置有多个螺旋孔(未图示),所述扰流柱63一端螺旋嵌设在所述螺旋孔内,所述扰流柱63另一端位于所述第一冷却通道2内。上述扰流柱63的形状为圆柱型。上述扰流柱63能够使第一冷却通道2的通流截面出现突变(扰流柱63外壁与第一冷却通道2内壁之间的通流截面突然变小;相邻两个扰流柱63之间的位置的通流截面突然变大),迫使冷却流体的流速(流速包含冷却流体运动速度的大小及方向)发生改变,此时边界层厚度几乎为零,冷却流体可直接与扰流柱63外壁、第一冷却通道2内壁对流换热,起到强化冷却的效果。因而,这种扰流件6能够减小边界层的厚度,提高第一冷却通道2内壁的冷却强度。

22.以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所做的均等变化与修饰,皆应属本实用新型的涵盖范围。