1.本发明涉及一种防变形链条销轴线材自动高效生产设备。

背景技术:

2.链条销轴线材一般为由钢材厂预切好的细条状实心钢管,由于该线材出厂时直线度较差,且运输过程中由于碰撞等原因易导致线材的扭曲变形,利用该线材进行高精密链条的销轴加工前,往往还需要链条生产厂家对其进行进一步的精加工;

3.由于该种销轴线材直径小、硬度高,现有技术中用于加工钢丝的小型校直机及用于加工钢管的大型校直机都很难适用于对其进行校直工作,同时,这种销轴线材的特点也给精磨带来了困扰;

4.目前高精密链条生产厂家主流加工方式是依靠模具夹紧对销轴线材进行校直,再用采用人工手持带式抛光机的方式对销轴线材的外表进行精磨,这种加工方式一方面加工效率低,无法适应大批量的生产要求,另一方面其校直和精磨的精密度无法得到保障,易在精磨过程中产生变形。

技术实现要素:

5.本发明目的在于克服上述现有技术的不足,提供一种防变形链条销轴线材自动高效生产设备。

6.本发明的技术方案是:一种防变形链条销轴线材自动高效生产设备,包括工作台,所述工作台上按顺序设有送料机构、推进机构、校直机构、旋转机构、回退机构、精磨机构、检测机构和接料机构;

7.所述精磨机构包括多个精磨环,所述精磨环包括顶端具有一开口的环状座以及固定于环状座内的弧形精磨片,所述弧形精磨片的内径与线材的外径相对应,所述弧形精磨片的目数依顺序递增,所述工作台上具有精磨机构的凸台,所述凸台上具有对应线材的长槽,所述凸台上还具有对应各精磨环的弧形槽,各所述弧形槽和长槽呈十字状交叉贯通,所述精磨环的底部具有一定位柱,所述定位两侧的精磨环底部还各具有一弧形凸起,所述弧形槽的槽底具有对应的定位孔和定位槽,所述精磨环插接在弧形槽内,所述精磨环的上端凸起于凸台上,所述精磨环的一侧还具有一抵接台;

8.还包括一精磨环仓和机械臂,所述精磨环仓和机械臂设置于工作台的一侧;

9.所述工作台的另一侧设有一墙板,所述墙板上伸缩连接有多组振动监测器,进行精磨时,各所述振动监测器的探头伸出与对应的精磨环上的抵接台相抵接对精磨环进行监测;

10.所述送料机构、推进机构、校直机构、旋转机构、回退机构、精磨机构、检测机构和接料机构都与控制器相电连接。

11.进一步的,所述定位柱外周还包覆有阻尼套。

12.具体的,所述送料机构包括一储料仓及一推杆,所述储料仓的底部侧面具有一开

口,所述开口处具有一由第一伺服电机驱动旋转的止料杆,所述止料杆上具有凸块,所述开口下方具有一送料槽,所述推杆设置于送料槽并与第一电缸的活塞杆相连接。

13.具体的,所述推进机构包括两推进辊,两推进辊的中部具有与线材相对应的弧形槽,两所述推进辊的下端穿过工作台并通过传动齿轮组与第二伺服电机相连接。

14.具体的,所述校直机构包括交叉设置的上校直辊和下校直辊,所述上校直辊和下校直辊中部具有与线材相对应的弧形凹陷。

15.具体的,所述旋转机构包括一嵌入在工作台顶面的滚动轴,部分所述滚动轴凸起于工作台顶面,所述滚动轴的一端连接减速电机,所述滚动轴沿线材的径向转动,所述滚动轴的外周还固定有阻尼层。

16.具体的,所述回退机构包括两回退辊,两所述回退辊的下端穿过工作台并通过传动齿轮组与第三伺服电机相连接。

17.具体的,所述接料机构包括两由第四伺服电机驱动的接料辊,两所述接料辊沿线材的轴向转动,两所述接料辊之间还设有沿线材径向转动的滚动轴。

18.具体的,所述检测机构包括一检测环,所述检测环的内环与线材相对应,所述检测环的内周阵列有微型压力传感器。

19.进一步的,还包括一刻槽机构,所述刻槽机构设置于精磨机构的正上方,所述工作台的输出方向上还设有预热炉、真空辉光离子氮化炉和深冷机。

20.本发明的有益效果是:

21.1、本发明的精磨机构同时起到校直的作用,线材经过前道校直机构校直后,通过精磨机构时可得到进一步的矫正,以得到较好的直线度;

22.2、本发明的精磨机构由多个环状座及设置于环状座内的弧形精磨片,贴合线材外壁进行精磨,精磨精度高;

23.3、由于加工过程中线材始终得到校直机构、精磨机构的支撑,线材在加工过程中不易变形扭曲;

24.4、精磨过程中,通过振动监测器对精磨环的振动进行监测,监测到的信号反馈至控制器以此来判断内侧精磨片的磨损程度,确保线材精磨到位;

25.5、精磨机构一侧设置精磨环仓和机械臂,配合拔插式的精磨环,便于对磨损的精磨环进行快速更换;

26.6、线材的加工全程由控制器控制,仅需人工辅助观察,节约人力,提高加工效率;

27.7、工作台后端设置预热炉、真空辉光离子氮化炉和深冷机,精磨完毕的线材直接进入下一步工序进行处理,同时,设置于精磨机构上方的刻槽机构可对精磨完毕后精磨中的线材进行刻槽,可有效提高加工节奏,适应规模化生产。

附图说明

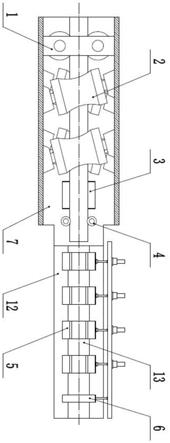

28.图1是本发明的俯视图;

29.图2是本发明旋转机构的结构示意图;

30.图3是本发明精磨机构的俯视图;

31.图4是本发明精磨机构的剖视图;

32.图5是本发明环状座的结构示意图;

33.图6是本发明检测机构的结构示意图。

具体实施方式

34.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

35.如图1所示,一种防变形链条销轴线材自动高效生产设备,包括工作台7,所述工作台7上按顺序设有送料机构(未示出)、推进机构1、校直机构2、旋转机构3、回退机构4、精磨机构5、检测机构6和接料机构(未示出);

36.所述送料机构包括一储料仓及一推杆,所述储料仓的底部侧面具有一开口,所述开口处具有一由第一伺服电机驱动旋转的止料杆,所述止料杆上具有凸块,所述开口下方具有一送料槽,所述推杆设置于送料槽并与第一电缸的活塞杆相连接;

37.止料杆旋转一次,将储料仓内的一根线材输出到送料槽,推杆在第一电缸驱动下伸出将线材推向推进机构1;

38.所述推进机构1包括两推进辊,两推进辊的中部具有与线材相对应的弧形槽,两所述推进辊的下端穿过工作台7并通过传动齿轮组与第二伺服电机相连接,由送料槽送来的线材一端进入两推进辊之间,并被两推进辊送向校直机构2;

39.所述校直机构2包括两组以上交叉设置的上校直辊和下校直辊,所述上校直辊和下校直辊中部具有与线材相对应的弧形凹陷,该校直机构2结构与现有技术中的用于钢管校直的机构相类似,仅在尺寸上作微型化处理;

40.结合图2所示,所述旋转机构3包括一嵌入在工作台7顶面的滚动轴8,部分所述滚动轴8凸起于工作台7顶面,所述滚动轴8的一端连接减速电机,所述滚动轴8沿线材的径向转动,所述滚动轴8的外周还固定有阻尼层9;由于线材在出厂时本身具有一定的直线度,线材穿出校直机构2的一端与滚动轴8凸起于工作台7顶面的部分相抵接,在滚动轴8带动下进行旋转,而不会卡住在校直机构2内;

41.所述回退机构4包括两回退辊,两所述回退辊的下端穿过工作台7并通过传动齿轮组与第三伺服电机相连接,两回退辊的转动方向与推进机构1相反,以反向输回线材,便于一次精磨不到位的线材进行重复精磨;

42.结合图3-5所示,所述精磨机构5包括多个精磨环,所述精磨环包括顶端具有一开口的环状座10以及固定于环状座10内的弧形精磨片11,所述弧形精磨片11的内径与线材的外径相对应,所述弧形精磨片11的目数依顺序递增,所述工作台7上具有精磨机构5的凸台12,所述凸台12上具有对应线材的长槽13,所述凸台12上还具有对应各精磨环的弧形槽,各所述弧形槽和长槽13呈十字状交叉贯通,各所述精磨环限位在对应的弧形槽内,所述精磨环的上端凸起于凸台12上,所述精磨环的一侧还具有一抵接台14;

43.所述工作台7的一侧设有一墙板15,所述墙板15上伸缩连接有多组振动监测器16,进行精磨时,各所述振动监测器16的探头与对应的精磨环上的抵接台14相抵接对精磨环进行监测,当精磨环精磨时产生的振动在合理范围内,则表示精磨正常;当精磨环振动过低时,则表示精磨片磨损严重,需要进行更换;而振动监测器16独立设置于墙板15上是为避免加工过程中工作台7的共振影响振动监测器16的监测精度;

44.值得一提的是,精磨环及精磨片上方的开口一方面便于工作人员对线材进行实时的观测,也利于对精磨环进行更换时的夹持,同时,该开口的设置还为线材精磨完毕后,直

接在该工序上对线材开设工艺槽提供了方便,使线材的预加工可在一套设备上完成;

45.具体的,所述精磨环的底部具有一定位柱17,所述定位两侧的精磨环底部还各具有一弧形凸起18,所述弧形槽的槽底具有对应的定位孔和定位槽,所述精磨环插接在弧形槽内,以便于对磨损的精磨环进行更换,并避免在加工过程中精磨环产生位移;

46.具体的,所述定位柱17外周还包覆有阻尼套19,避免因振动而导致精磨环从弧形槽内松脱;

47.具体的,所述振动监测器16通过第二电缸20伸缩连接在墙板15上;

48.所述接料机构包括两由第四伺服电机驱动的接料辊,所述接料辊的结构与推进辊的结构相同,两所述接料辊之间还设有与旋转机构3相同的滚动轴8;

49.结合图6所示,所述检测机构6包括一检测环21,所述检测环21的内环与线材相对应,所述检测环21的内周阵列有微型压力传感器22,当线材旋转通过检测环21时其外壁与微型压力传感器产生接触,则表示线材的精磨未到位,需在回退机构4带动下回退进行重复精磨;

50.所述第一伺服电机、第一电缸、第二电缸20、第二伺服电机、减速电机、第三伺服电机、第四伺服电机、振动监测器16和微型压力传感器22都与控制器相电连接;

51.本发明的工作原理是:送料机构向推进机构1送出线材,线材在推进机构1推送下通过校直机构2,并在旋转机构3作用进行自转,当经校直的线材边旋转边通过各精磨环时即进行精磨,精磨完毕的线材通过检测机构6,检测合格的线材由接料机构对接并输出,不刻个的线材在回退机构4作用下回退进行二次精磨。

52.需要说明的是,工作台7上可设置多组本发明,以适应批量化加工的需求。

53.在另一实施例中,还包括一刻槽机构,所述刻槽机构设置于精磨机构5的正上方,配合线材旋转或未旋转的状态,可在线材上加工出螺旋状或直线状的工艺槽;

54.在另一实施例中,还包括一精磨环仓和机械臂,用于对磨损的精磨环进行自动更换;

55.在另一实施例中,还包括一预热炉,经精磨的线材输入预热炉进行热处理前的预热,避免处理过程中线材变形,并消除应力;

56.在另一实施例中,还包括一真空辉光离子氮化炉,预热完毕后的线材输入真空辉光离子氮化炉进行热处理,以加强线材的强度;

57.在另一实施例中,还包括一深冷机,热处理完毕后的线材输入深冷机进行深冷,进一步提高线材抗变形的能力。

58.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

59.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

60.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。