1.本发明涉及催化剂制备技术领域,尤其涉及一种利用废气处理催化剂中铂族金属制备纳米催化剂的方法。

背景技术:

2.铂族金属是一种稀贵金属,广泛地应用到了首饰、电子元器件、废气处理催化剂、化工催化剂、储能等领域中,且支撑着众多战略性新兴产业的发展。随着氢能和燃料电池等应用的蓬勃发展,我国对铂族金属的需求也会急剧增加。我国铂族金属矿产储量少,使用量大,对外依存度高,铂族金属二次资源回收势在必行。

3.废气处理催化剂以铂、钯、铱、铑等铂族金属为活性成分,贵金属品味为 1

‰

~2

‰

。随着我国经济的快速发展,在未来一段时间,报废汽车量将急剧增长,报废汽车尾气催化剂将是我国铂族金属二次资源的最大来源。现有铂族金属资源化回收工艺主要有湿法溶解和火法富集,尽管两种方法都有比较成熟的研究,也有部分工艺已经产业化应用,但绿色高效回收仍面临着一系列问题。火法工艺中,在废气处理催化剂进行熔融的过程中添加铜、镁、钙、铅等贱金属作为贵金属捕集剂,最终得到铂族金属的合金。火法工艺具有规模大、过程简单、回收率高等优点,但其同时具有能耗高、投资高、灵活性低、合金和载体难以分离等缺点。更重要的是,火法工艺是国外少数大公司(如优美科、巴斯夫、庄信万丰等)的核心专利技术,核心技术受制于人。传统湿法包括氰化法和王水溶解法,存在剧毒试剂、废水量大、产生有毒气体及回收率低的问题。

4.基于现有技术存在的污染严重、回收率不高等问题,开发绿色、高效、高值化的铂族金属回收技术迫在眉睫。

技术实现要素:

5.有鉴于此,本发明提出了一种利用废气处理催化剂中铂族金属制备纳米催化剂的方法,以解决或至少部分解决现有技术中存在的技术问题。

6.本发明提供了一种利用废气处理催化剂中铂族金属制备纳米催化剂的方法,包括以下步骤:

7.向盐酸溶液中加入氧化剂,得到混合液;

8.将废气处理催化剂加入至混合液中,经过搅拌浸出,固液分离后得到铂族金属浸出液;

9.将铂族金属浸出液浓缩后得到前驱体溶液;

10.将前驱体溶液经过还原法还原后得到铂族金属纳米催化剂。

11.优选的是,所述的利用废气处理催化剂中铂族金属制备纳米催化剂的方法,所述氧化剂包括双氧水、次氯酸钠、氯气中的至少一种。

12.优选的是,所述的利用废气处理催化剂中铂族金属制备纳米催化剂的方法,所述混合液中盐酸的浓度为5~7mol/l,所述混合液中氧化剂的质量分数为 0.5~5%。

13.优选的是,所述的利用废气处理催化剂中铂族金属制备纳米催化剂的方法,所述废气处理催化剂与所述混合液的质量体积比为100g:(0.5~2)l。

14.优选的是,所述的利用废气处理催化剂中铂族金属制备纳米催化剂的方法,浸出温度为25~80℃、浸出时间为5~30h。

15.优选的是,所述的利用废气处理催化剂中铂族金属制备纳米催化剂的方法,所述前驱体溶液中铂族金属浓度为5~50mmol/l。

16.优选的是,所述的利用废气处理催化剂中铂族金属制备纳米催化剂的方法,将前驱体溶液经过硼氢化钠还原法或乙二醇还原法还原后得到铂族金属纳米催化剂。

17.优选的是,所述的利用废气处理催化剂中铂族金属制备纳米催化剂的方法,将前驱体溶液经过硼氢化钠还原法还原后得到铂族金属纳米催化剂具体为:向乙二醇中加入碳粉、前驱体溶液于惰性气体氛围下,于115~140℃下回流4~8h,离心分离,洗涤后即得铂族金属纳米催化剂。

18.优选的是,所述的利用废气处理催化剂中铂族金属制备纳米催化剂的方法,将碳粉、前驱体溶液、硼氢化钠溶液加入至水中,于75~85℃下反应2~6h,离心分离,洗涤后即得铂族金属纳米催化剂。

19.优选的是,所述的利用废气处理催化剂中铂族金属制备纳米催化剂的方法,将废气处理催化剂加入至混合液中之前还包括将废气处理催化剂粉碎至200目以下。

20.本发明的一种利用废气处理催化剂中铂族金属制备纳米催化剂的方法及其应用,相对于现有技术具有以下有益效果:

21.本发明的利用废气处理催化剂中铂族金属制备纳米催化剂的方法,废气处理催化剂加入至混合液中经过搅拌后废气处理催化剂中的铂族金属浸出,浸出液中铂族金属以氯铂酸根、氯钯酸根等形式存在,而氯铂酸根、氯钯酸根等可直接作为铂族金属纳米催化剂的前驱体;再将前驱体溶液进行还原即得铂族金属纳米催化剂。本技术的浸出铂族金属的方法,无需使用氰化物等剧毒试剂,处理过程中无有害物质产生,工艺绿色环保;本技术的铂族金属制备纳米催化剂的方法,操作简便,装置简单,投资少,灵活适用于各种规模的生产;本技术的铂族金属制备纳米催化剂的方法,浸出溶液成分经过优选,废气处理催化剂浸出液可直接用于铂族金属纳米催化剂的制备,避免了大量的酸性废水等二次污染的产生,省去了复杂的金属分离提纯步骤;本技术的铂族金属制备纳米催化剂的方法,直接将铂族金属回收制备成铂族金属纳米催化剂,可直接应用于氢能和燃料电池等战略性新兴产业,可实现短流程、高值化资源化;本技术的铂族金属制备纳米催化剂的方法为铂族金属纳米催化剂寻找到了相对低廉的制备原料,降低了水电解器和燃料电池等关键电化学反应器的制作成本,有利于其扩大规模应用。

附图说明

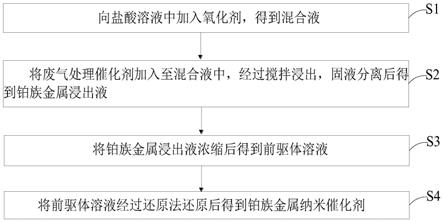

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为本发明的利用废气处理催化剂中铂族金属制备纳米催化剂的方法的流程示

意图;

24.图2为本发明的实施例1制备的碳载铂纳米催化剂透射电镜图;

25.图3为本发明的实施例2制备的碳载钯纳米催化剂透射电镜图;

26.图4为本发明的实施例3制备的碳载铂钯双金属纳米催化剂透射电镜图;

27.图5为本发明的实施例4制备的碳载钯纳米催化剂透射电镜图;

28.图6为本发明的实施例1~4制备的铂族金属催化剂的氧还原性能测试图。

具体实施方式

29.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

30.本技术实施例提供了一种利用废气处理催化剂中铂族金属制备纳米催化剂的方法,如图1所示,包括以下步骤:

31.s1、向盐酸溶液中加入氧化剂,得到混合液;

32.s2、将废气处理催化剂加入至混合液中,经过搅拌浸出,固液分离后得到铂族金属浸出液;

33.s3、将铂族金属浸出液浓缩后得到前驱体溶液;

34.s4、将前驱体溶液经过还原法还原后得到铂族金属纳米催化剂。

35.需要说明的是,本技术的利用废气处理催化剂中铂族金属制备纳米催化剂的方法,废气处理催化剂加入至混合液中经过搅拌后废气处理催化剂中的铂族金属浸出,浸出液中铂族金属以氯铂酸根、氯钯酸根等形式存在,而氯铂酸根、氯钯酸根等可直接作为铂族金属纳米催化剂的前驱体;将前驱体溶液经过还原法可将前驱体溶液中的铂族金属离子全部制成铂族金属纳米催化剂。本技术的制备纳米催化剂的方法,无需使用氰化物等剧毒试剂,处理过程中无有害物质产生,工艺绿色环保;本技术的铂族金属制备纳米催化剂的方法,操作简便,装置简单,投资少,灵活适用于各种规模的生产;本技术的铂族金属制备纳米催化剂的方法,浸出溶液成分经过优选,废气处理催化剂浸出液可直接用于铂族金属纳米催化剂的制备,避免了大量的酸性废水等二次污染的产生,省去却了复杂的金属分离提纯步骤;本技术的铂族金属制备纳米催化剂的方法,直接将铂族金属回收制备成铂族金属纳米催化剂,可直接应用于氢能和燃料电池等战略性新兴产业,可实现短流程、高值化资源化;本技术的铂族金属制备纳米催化剂的方法为铂族金属纳米催化剂寻找到了相对低廉的制备原料,降低了水电解器和燃料电池等关键电化学反应器的制作成本,有利于其扩大规模应用。

36.在一些实施例中,氧化剂包括双氧水、次氯酸钠、氯气中的至少一种。

37.在一些实施例中,混合液中盐酸的浓度为5~7mol/l,混合液中氧化剂的质量分数为0.5~5%。

38.在一些实施例中,废气处理催化剂与混合液的质量体积比为100g:(0.5~2)l。

39.在一些实施例中,浸出温度为25~80℃、浸出时间为5~30h。

40.在一些实施例中,前驱体溶液中铂族金属浓度为5~50mmol/l。

41.在一些实施例中,将铂族金属浸出液浓缩后得到前驱体溶液,其中浓缩为热蒸发浓缩。

42.在一些实施例中,将前驱体溶液经过硼氢化钠还原法或乙二醇还原法还原后得到铂族金属纳米催化剂。

43.在一些实施例中,将前驱体溶液经过硼氢化钠还原法还原后得到铂族金属纳米催化剂具体为:向乙二醇中加入碳粉、前驱体溶液于惰性气体氛围下,于 115~140℃下回流4~8h,离心分离,洗涤后即得铂族金属纳米催化剂。

44.具体的,上述实施例中,乙二醇的用量为60~80ml、碳粉质量为0.1~0.2g、前驱体溶液体积为1~3ml,惰性气体为氮气、氩气等稀有气体。

45.在一些实施例中,将碳粉、前驱体溶液、硼氢化钠溶液加入至水中,于75~85℃下反应2~6h,离心分离,洗涤后即得铂族金属纳米催化剂。

46.具体的,上述实施例中,水的用量为40~60ml、碳粉质量为0.1~0.2g、前驱体溶液体积为0.5~2ml、硼氢化钠溶液体积为4~6ml、浓度为0.05~0.15mol/l。

47.在一些实施例中,将废气处理催化剂加入至混合液中之前还包括将废气处理催化剂粉碎至200目以下。具体的,将废气处理催化剂粉碎至10~190目。

48.在一些实施例中,铂族金属纳米催化剂可为单金属催化剂或多金属催化剂,如铂黑、钯黑、碳载铂、碳载钯、碳载铂钯双金属催化剂等。

49.在一些实施例中,废气处理催化剂可为pt-rh型汽车尾气处理催化剂、pd-rh 型汽车尾气处理催化剂、pt-pd金属工业废气催化剂。

50.以下进一步以具体实施例说明本技术的利用废气处理催化剂中铂族金属制备纳米催化剂的方法。

51.实施例1

52.一种利用废气处理催化剂中铂族金属制备纳米催化剂的方法,包括以下步骤:

53.s1、向盐酸溶液中加入氧化剂,得到混合液;其中混合液的体积为1l,混合液盐酸的浓度为5mol/l,氧化剂为双氧水,混合液中双氧水的质量浓度为5%;

54.s2、将pt-rh型汽车尾气处理催化剂(该催化剂中rh的质量含量较低,rh 的质量含量仅为pt质量含量的1/15~1/20)破碎并研磨至颗粒粒径为100目,备用;然后将100g研磨后的废气处理催化剂加入至混合液中于25℃下搅拌6h,固液分离后得到铂族金属浸出液,其中,pt浸出率为96.62%,rh浸出率为87.29%;

55.s3、将铂族金属浸出液进行蒸发浓缩,以获得铂族金属纳米催化剂的前驱体溶液,所得前驱体溶液中铂浓度为8.9mmol/l;

56.s4、将前驱体溶液经过乙二醇还原法还原后得到铂族金属纳米催化剂,其中还原具体为:

57.s41、于100ml三颈烧瓶中先加入70ml乙二醇,再通入氮气至饱和;

58.s42、然后向三颈烧瓶中加入0.15g的vulcan xc-72r碳粉和2ml前驱体溶液;

59.s43、将三颈烧瓶置于120℃下油浴蒸发冷凝回流5h;

60.s44、取下三颈烧瓶,待冷却到室温后进行离心分离;

61.s45、依次用丙酮和去离子水洗涤离心分离得到的粉末三次;

62.s46、将洗涤后的粉末真空烘干即得到碳载铂纳米催化剂。

63.实施例2

64.一种利用废气处理催化剂中铂族金属制备纳米催化剂的方法,包括以下步骤:

65.s1、向盐酸溶液中加入氧化剂,得到混合液;其中混合液的体积为500ml,混合液盐酸的浓度为9mol/l,氧化剂为次氯酸钠,混合液中次氯酸钠的摩尔浓度为0.1mol/l;

66.s2、将pd-rh型汽车尾气处理催化剂(该催化剂中rh的质量含量较低, rh的质量含量仅为pd质量含量的1/15~1/20)破碎并研磨至颗粒粒径为100目,备用;然后将100g研磨后的废气处理催化剂加入至混合液中于25℃下搅拌6h,固液分离后得到铂族金属浸出液,其中,pt浸出率为97.30%,rh浸出率为86.35%;

67.s3、将铂族金属浸出液进行蒸发浓缩,以获得铂族金属纳米催化剂的前驱体溶液,所得前驱体溶液中钯浓度为26.4mmol/l;

68.s4、将前驱体溶液经过硼氢化钠还原法还原后得到铂族金属纳米催化剂,其中还原具体为:

69.s41、于100ml平底烧瓶中先加入50ml去离子水;

70.s42、然后向平底烧瓶中加入0.15g的vulcan xc-72r碳粉、1ml前驱体溶液、以及5毫升0.1mol/l的硼氢化钠溶液,于80℃下搅拌3h,冷却到室温后进行离心分离,去离子水洗涤离心分离得到的粉末;

71.s43、将洗涤后的粉末真空烘干即得到碳载钯纳米催化剂。

72.实施例3

73.一种利用废气处理催化剂中铂族金属制备纳米催化剂的方法,包括以下步骤:

74.s1、向盐酸溶液中加入氧化剂,得到混合液;其中混合液的体积为2l,混合液盐酸的浓度为7mol/l,氧化剂为氯气,混合液中氯气的浓度为0.05摩尔每升;

75.s2、将废气处理催化剂pt-pd金属工业废气催化剂破碎并研磨至颗粒粒径为 100目,备用;然后将100g研磨后的废气处理催化剂加入至混合液中于25℃下搅拌8h,固液分离后得到铂族金属浸出液,其中,pt浸出率为95.41%,pd浸出率为97.85%;

76.s3、将铂族金属浸出液进行蒸发浓缩,以获得铂族金属纳米催化剂的前驱体溶液,所得前驱体溶液中铂族金属浓度为16.2mmol/l;

77.s4、将前驱体溶液经过乙二醇还原法还原后得到铂族金属纳米催化剂,其中还原具体为:

78.s41、于100ml三颈烧瓶中先加入70ml乙二醇,再通入氮气至饱和;

79.s42、然后向三颈烧瓶中加入0.15g的vulcan xc-72r碳粉和2ml前驱体溶液;

80.s43、将三颈烧瓶置于120℃下油浴蒸发冷凝回流5h;

81.s44、取下三颈烧瓶,待冷却到室温后进行离心分离;

82.s45、依次用丙酮和去离子水洗涤离心分离得到的粉末三次;

83.s46、将洗涤后的粉末真空烘干即得到碳载铂钯双金属纳米催化剂。

84.实施例4

85.一种利用废气处理催化剂中铂族金属制备纳米催化剂的方法,包括以下步骤:

86.s1、向盐酸溶液中加入氧化剂,得到混合液;其中混合液的体积为500ml,混合液盐酸的浓度为9mol/l,氧化剂为次氯酸钠,混合液中次氯酸钠的摩尔浓度为0.1mol/l;

87.s2、将pd-rh型汽车尾气处理催化剂(该催化剂中rh的质量含量较低, rh的质量含

量仅为pd质量含量的1/15~1/20)破碎并研磨至颗粒粒径为100目,备用;然后将100g研磨后的废气处理催化剂加入至混合液中于25℃下搅拌6h,固液分离后得到铂族金属浸出液,其中,pd浸出率为95.90%,rh浸出率为 85.61%;

88.s3、将铂族金属浸出液进行蒸发浓缩,以获得铂族金属纳米催化剂的前驱体溶液,所得前驱体溶液中钯浓度为93.4mmol/l;

89.s4、将前驱体溶液经过硼氢化钠还原法还原后得到铂族金属纳米催化剂,其中还原具体为:

90.s41、于100ml平底烧瓶中先加入50ml去离子水;

91.s42、然后向平底烧瓶中加入0.15g的vulcan xc-72r碳粉、1ml前驱体溶液、以及5毫升0.1mol/l的硼氢化钠溶液,于80℃下搅拌3h,冷却到室温后进行离心分离,去离子水洗涤离心分离得到的粉末;

92.s43、将洗涤后的粉末真空烘干即得到碳载钯纳米催化剂。

93.可以理解的,在其他实施方式中,所述铂族金属纳米催化剂可以选择二氧化钛、沸石等碳粉之外的材料作为负载基底,也可以直接合成铂黑、钯黑等纯金属催化剂。

94.上述实施例1~2、4中,由于在原始汽车尾气催化中rh的质量含量就只有 pt或pd质量的1/15~1/20,所以在最终合成的催化剂中rh含量只有0.05%~0.15%。

95.性能测试

96.图2为本发明的实施例1制备的碳载铂纳米催化剂透射电镜图;从图2中可以看出纳米铂颗粒平均粒径在4nm左右。

97.图3为本发明的实施例2制备的碳载钯纳米催化剂透射电镜图;从图3中可以看看出纳米钯颗粒平均粒径在7nm左右。

98.图4为本发明的实施例3制备的碳载铂钯双金属纳米催化剂透射电镜图;从图4中可以看出纳米铂钯颗粒平均粒径在8nm左右。

99.图5为本发明的实施例4制备的碳载钯纳米催化剂透射电镜图;从图5中可以看出纳米钯颗粒平均粒径在7nm左右。

100.图6为本发明实施例1~4中制备得到的纳米催化剂的氧还原性能测试对比,同时以试剂级氯铂酸制备的碳载铂作为对比样品。三电极体系选用铂片做对电极,饱和甘汞电极做参比电极,涂覆有不同催化剂的旋转圆盘电极为工作电极,测试溶液为饱和氧的1摩尔每升氢氧化钾溶液。测试条件为室温,旋转圆盘电极转数为1600转每分钟,电位扫描速度为10毫伏每秒。

101.从图6中可以看出本发明方法回收制备的纳米铂族金属催化剂氧还原性能与试剂级氯铂酸制备的碳载铂不相上下。

102.以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。