1.本发明属于溅射靶材制备领域,具体涉及一种靶材背板的辅助焊接工件及利用其的焊接方法。

背景技术:

2.半导体溅射用的靶材工作时会产生大量的热量,为了降低靶材工作时产品的温度,需要在靶材背板位置通流动冷却水。通常冷却背板根据溅射机台类型分为两种:有冷却水道背板和无冷却水道背板。

3.溅射靶材的冷却是溅射过程的重要影响因素,有冷却水道的背板通常采用焊接方式加工水道结构,但若结构设计不合理、焊料选用错误、焊接工艺不合适等都会产生焊接缺陷、产品变形,进而导致水道发生漏水损坏设备。

4.cn112045309a公开了一种靶材用水路背板的制备方法,包括以下步骤:(1)在铜背板主体上加工t型槽,t型槽包括由上至下排列的盖板槽和水槽;(2)在盖板槽上放置盖板,得到待焊接水路铜背板;(3)将焊接工件固定在刚性工装上;(4)在待焊接水路铜背板的上方设置激光器;(5)先对待焊接水路铜背板进行点焊;(6)进行一次焊接;(7)进行二次焊接:将焊针逐渐旋转入接缝,使焦点位于铜背板主体和盖板之间的接缝处,然后同时开启搅拌摩擦头和激光器,并同时向焊接方向同步按相同的进给量进给搅拌摩擦头和焦点。该方法焊接步骤复杂,易出现漏水状况。

5.cn112410740a公开了一种靶材冷却背板及其制备方法,所述靶材冷却背板的基座将进水口和出水口的法兰连接件采用一体型设计作为所述基座的一部分,并相应地将基座中的冷却水道与进出水口之间改成斜水道,有效防止了进出水口处的泄漏问题;该方法所述制备方法将所述靶材冷却背板的盖板厚度增至4.5-5mm,并在基座的冷却水道的内表面进行喷砂处理,然后采用真空钎焊将所述盖板和所述基座进行焊接得到靶材冷却背板粗品,随后依靠等高的凸台的支撑和固定进行机加工得到所述靶材冷却背板。该方法得到的靶材冷却背板处理步骤复杂,容易出现背板盖板不平整的状况。

6.目前已有的有水道铜背板加工后水道周围材料焊接结合率差,导致水道易出现漏水情况,且水道结构焊接工艺不稳定导致焊接成功率低,造成严重的成本浪费。

7.因此,需要开发一种新的靶材背板的焊接工艺,使得背板表面平整且不易漏水,同时具备较高的生产效率。

技术实现要素:

8.本发明的目的在于提供一种靶材背板的辅助焊接工件及利用其的焊接方法,所述辅助焊接工件包括辅助底座和辅助盖板,所述辅助底座上开设用于放置靶材背板的放置槽,所述辅助盖板正对所述放置槽,在所述辅助底座的边缘位置上与所述辅助盖板的边缘位置上分别开设至少两个固定螺纹孔,通过至少两个固定螺栓与所述辅助底座相连接;可以减少焊接后的变形,也可以重复使用,提高一次性焊接通过率,提高背板生产稳定性,降

低生产成本。

9.为达到此发明目的,本发明采用以下技术方案:

10.本发明的目的之一在于提供一种靶材背板的辅助焊接工件,所述辅助焊接工件包括辅助底座和辅助盖板,所述辅助底座上开设用于放置靶材背板的放置槽,所述辅助盖板正对所述放置槽,在所述辅助底座的边缘位置上与所述辅助盖板的边缘位置上分别开设至少两个固定螺纹孔,通过至少两个固定螺栓与所述辅助底座相连接。

11.本发明所述辅助焊接工件采用辅助底座和辅助盖板固定靶材背板,可以减少焊接后的变形,也可以重复使用,提高一次性焊接通过率,提高背板生产稳定性,降低生产成本。

12.值得说明的是,所述辅助底座的边缘位置是指放置槽外周区域,辅助底座上的固定螺纹孔与辅助盖板上的固定螺纹孔是相对应设置的。

13.作为本发明优选的技术方案,所述辅助底座和所述辅助盖板的形状尺寸均相同。

14.优选地,所述辅助底座的材料包括低碳钢。

15.优选地,所述辅助底座的平面度<0.1mm,例如可以是0.01mm,0.02mm,0.03mm,0.04mm,0.05mm,0.06mm,0.07mm,0.08mm,0.09mm,0.099mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

16.优选地,所述辅助盖板的材料包括低碳钢。

17.优选地,所述辅助盖板的平面度<0.1mm,例如可以是0.01mm,0.02mm,0.03mm,0.04mm,0.05mm,0.06mm,0.07mm,0.08mm,0.09mm,0.099mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

18.作为本发明优选的技术方案,所述放置槽的深度小于所述靶材背板的厚度。

19.作为本发明优选的技术方案,在所述辅助盖板的中部区域开设至少两个压紧螺纹孔。

20.优选地,所述压紧螺纹孔的开设区域对应所述放置槽的上方。

21.作为本发明优选的技术方案,所述辅助焊接工件还包括压紧螺栓。

22.优选地,所述压紧螺栓通过所述压紧螺纹孔可拆卸地固定在所述辅助盖板上。

23.本发明的目的之二在于提供一种采用上述目的之一所述辅助焊接工件的焊接方法,所述焊接方法包括如下步骤:

24.(1)将焊片、背板底板与背板盖板进行组装后,放入辅助底座的放置槽中,使得所述背板底板与所述辅助底座相接触,将辅助盖板放置在所述背板盖板的上方,通过至少两个固定螺栓与所述辅助底座相连接并压紧所述背板盖板,得到待焊组件;

25.(2)将步骤(1)所述待焊组件进行真空钎焊,解除所述辅助盖板与所述辅助底座,得到靶材背板。

26.钎焊(solderingandbrazing)是指低于焊件熔点的钎料和焊件同时加热到钎料熔化温度后,利用液态钎料填充固态工件的缝隙使金属连接的焊接方法;真空钎焊不仅节省大量价格昂贵的金属钎剂,而且又不需要复杂的焊剂清洗工序,降低了生产成本,同时真空钎焊钎料的湿润性和流动性良好,提高了产品的成品率,获得坚固的清洁的工作面。

27.本发明中,将焊片、背板底板与背板盖板进行组装时,焊片置于背板底板与背板盖板之间,背板底板上有冷却水道的一侧与焊片相接触,背板盖板上有连接触点的一侧与焊片相接触。

28.作为本发明优选的技术方案,在步骤(1)之前,将所述焊片、所述背板底板和所述背板盖板进行清洗。

29.优选地,所述清洗采用的清洗剂包括丙酮。

30.优选地,步骤(1)所述焊片的材料包括agcu28。

31.优选地,步骤(1)所述焊片的厚度为0.06-0.12mm,例如可以是0.06mm,0.065mm,0.07mm,0.075mm,0.08mm,0.085mm,0.09mm,0.095mm,0.1mm,0.0105mm,0.011mm,0.0115mm,0.012mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

32.作为本发明优选的技术方案,步骤(1)所述压紧背板盖板的方式还包括:在所述辅助盖板的中部区域、对应所述放置槽的上方开设至少两个压紧螺纹孔,将压紧螺栓通过所述压紧螺纹孔可拆卸地固定在所述辅助盖板上,并压紧所述背板盖板。

33.作为本发明优选的技术方案,步骤(2)所述真空钎焊的真空度小于10-2

pa,例如可以是1

×

10-3

pa,2

×

10-3

pa,3

×

10-3

pa,4

×

10-3

pa,5

×

10-3

pa,6

×

10-3

pa,7

×

10-3

pa,8

×

10-3

pa,9

×

10-3

pa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

34.优选地,步骤(2)所述真空钎焊的温度为800-850℃,例如可以是800℃,805℃,810℃,815℃,820℃,825℃,830℃,835℃,840℃,845℃,850℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

35.优选地,步骤(2)所述真空钎焊的时间为30-60min,例如可以是30min,33min,35min,37min,40min,42min,45min,48min,50min,52min,55min,58min,60min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

36.作为本发明优选的技术方案,所述焊接方法包括如下步骤:

37.(1)将厚度为0.06-0.12mm的agcu28焊片、背板底板与背板盖板进行组装后,放入辅助底座的放置槽中,使得所述背板底板与所述辅助底座相接触,将辅助盖板放置在所述背板盖板的上方,通过至少两个固定螺栓与所述辅助底座相连接;所述辅助焊接工件还包括压紧螺栓,在辅助盖板的中部区域、对应放置槽的上方开设至少两个压紧螺纹孔,压紧螺栓通过压紧螺纹孔可拆卸地固定在所述辅助盖板上,并压紧所述背板盖板,得到待焊组件;

38.(2)将步骤(1)所述待焊组件在真空度小于10-2

pa、温度800-850℃的条件下进行真空钎焊30-60min,解除所述辅助盖板与所述辅助底座,得到靶材背板。

39.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

40.相对于现有技术,本发明具有以下有益效果:

41.(1)本发明所述靶材背板的辅助焊接工件通过调整螺栓保证背板在焊接时受力均匀,还能减少焊接后的变形;

42.(2)本发明所述靶材背板的辅助焊接工件可用于不用同厚度背板焊接,可以重复使用;

43.(3)本发明所述靶材背板的辅助焊接工件可以根据背板形状加工放置槽,应用灵活;

44.(4)本发明所述靶材背板的焊接方法能够提高一次性焊接通过率,提高背板生产

稳定性,降低生产成本。

附图说明

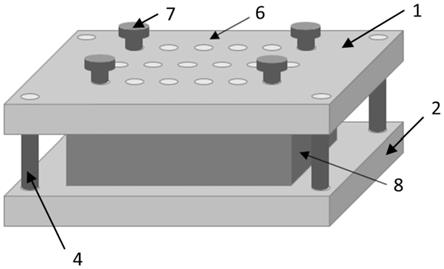

45.图1为本发明所述辅助焊接工件中辅助盖板的结构示意图;

46.图2为本发明所述辅助焊接工件中辅助底座的结构示意图;

47.图3为采用本发明所述辅助焊接工件固定靶材背板的示意图;

48.其中,1-辅助盖板;2-辅助底座;3-放置槽;4-固定螺栓;5-固定螺纹孔;6-压紧螺纹孔;7-压紧螺栓;8-靶材背板。

具体实施方式

49.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

50.如图1-图3所示,本发明所述辅助焊接工件包括辅助底座2和辅助盖板1,所述辅助底座2上开设用于放置靶材背板8的放置槽3,所述辅助盖板1正对所述放置槽3,在所述辅助底座2的边缘位置上与所述辅助盖板1的边缘位置上分别开设至少两个固定螺纹孔5,通过至少两个固定螺栓4与所述辅助底座2相连接;在所述辅助盖板1的中部区域开设至少两个压紧螺纹孔6,所述压紧螺纹孔6的开设区域对应所述放置槽3的上方;所述辅助焊接工件还包括压紧螺栓7,所述压紧螺栓7通过所述压紧螺纹孔6可拆卸地固定在所述辅助盖板1上;

51.本发明所述焊接方法包括如下步骤:

52.(1)将agcu28焊片、背板底板与背板盖板进行组装后,放入辅助底座2的放置槽3中,使得所述背板底板与所述辅助底座2相接触,将辅助盖板1放置在所述背板盖板的上方,通过至少两个固定螺栓4与所述辅助底座2相连接;所述辅助焊接工件还包括压紧螺栓7,在辅助盖板1的中部区域、对应放置槽3的上方开设至少两个压紧螺纹孔6,压紧螺栓7通过压紧螺纹孔6可拆卸地固定在所述辅助盖板1上,并压紧所述背板盖板,得到待焊组件;

53.(2)将步骤(1)所述待焊组件进行真空钎焊后,解除所述辅助盖板1与所述辅助底座2,得到靶材背板8。

54.实施例1

55.本实施例提供了一种靶材背板的辅助焊接工件及利用其的焊接方法,所述焊接方法包括如下步骤:

56.(1)将厚度为0.1mm的agcu28焊片、背板底板与背板盖板进行组装后,放入辅助底座的放置槽中,使得所述背板底板与所述辅助底座相接触,将辅助盖板放置在所述背板盖板的上方,通过四个固定螺栓与所述辅助底座相连接;所述辅助焊接工件还包括压紧螺栓,在辅助盖板的中部区域、对应放置槽的上方开设四个压紧螺纹孔,压紧螺栓通过压紧螺纹孔可拆卸地固定在所述辅助盖板上,并压紧所述背板盖板,得到待焊组件;

57.(2)将步骤(1)所述待焊组件在真空度1

×

10-3

pa、温度830℃的条件下进行真空钎焊30min,解除所述辅助盖板与所述辅助底座,得到靶材背板。

58.实施例2

59.本实施例提供了一种靶材背板的辅助焊接工件及利用其的焊接方法,所述焊接方法包括如下步骤:

60.(1)将厚度为0.06mm的agcu28焊片、背板底板与背板盖板进行组装后,放入辅助底座的放置槽中,使得所述背板底板与所述辅助底座相接触,将辅助盖板放置在所述背板盖板的上方,通过两个固定螺栓与所述辅助底座相连接;所述辅助焊接工件还包括压紧螺栓,在辅助盖板的中部区域、对应放置槽的上方开设两个压紧螺纹孔,压紧螺栓通过压紧螺纹孔可拆卸地固定在所述辅助盖板上,并压紧所述背板盖板,得到待焊组件;

61.(2)将步骤(1)所述待焊组件在真空度9.9

×

10-3

pa、温度850℃的条件下进行真空钎焊45min,解除所述辅助盖板与所述辅助底座,得到靶材背板。

62.实施例3

63.本实施例提供了一种靶材背板的辅助焊接工件及利用其的焊接方法,所述焊接方法包括如下步骤:

64.(1)将厚度为0.12mm的agcu28焊片、背板底板与背板盖板进行组装后,放入辅助底座的放置槽中,使得所述背板底板与所述辅助底座相接触,将辅助盖板放置在所述背板盖板的上方,通过四个固定螺栓与所述辅助底座相连接;所述辅助焊接工件还包括压紧螺栓,在辅助盖板的中部区域、对应放置槽的上方开设四个压紧螺纹孔,压紧螺栓通过压紧螺纹孔可拆卸地固定在所述辅助盖板上,并压紧所述背板盖板,得到待焊组件;

65.(2)将步骤(1)所述待焊组件在真空度5

×

10-3

pa、温度800℃的条件下进行真空钎焊60min,解除所述辅助盖板与所述辅助底座,得到靶材背板。

66.实施例4

67.本实施例提供了一种靶材背板的辅助焊接工件及利用其的焊接方法,所述焊接方法包括如下步骤:

68.(1)将厚度为0.1mm的agcu28焊片、背板底板与背板盖板进行组装后,放入辅助底座的放置槽中,使得所述背板底板与所述辅助底座相接触,将辅助盖板放置在所述背板盖板的上方,通过四个固定螺栓与所述辅助底座相连接并压紧所述背板盖板,得到待焊组件;

69.(2)将步骤(1)所述待焊组件在真空度1

×

10-3

pa、温度830℃的条件下进行真空钎焊30min,解除所述辅助盖板与所述辅助底座,得到靶材背板。

70.实施例5

71.本实施例提供了一种靶材背板的辅助焊接工件及利用其的焊接方法,所述焊接方法包括如下步骤:

72.(1)将厚度为0.06mm的agcu28焊片、背板底板与背板盖板进行组装后,放入辅助底座的放置槽中,使得所述背板底板与所述辅助底座相接触,将辅助盖板放置在所述背板盖板的上方,通过两个固定螺栓与所述辅助底座相连接并压紧所述背板盖板,得到待焊组件;

73.(2)将步骤(1)所述待焊组件在真空度9.9

×

10-3

pa、温度850℃的条件下进行真空钎焊45min,解除所述辅助盖板与所述辅助底座,得到靶材背板。

74.实施例6

75.本实施例提供了一种靶材背板的辅助焊接工件及利用其的焊接方法,所述焊接方法包括如下步骤:

76.(1)将厚度为0.12mm的agcu28焊片、背板底板与背板盖板进行组装后,放入辅助底座的放置槽中,使得所述背板底板与所述辅助底座相接触,将辅助盖板放置在所述背板盖板的上方,通过四个固定螺栓与所述辅助底座相连接并压紧所述背板盖板,得到待焊组件;

77.(2)将步骤(1)所述待焊组件在真空度5

×

10-3

pa、温度800℃的条件下进行真空钎焊60min,解除所述辅助盖板与所述辅助底座,得到靶材背板。

78.对比例1

79.本对比例提供了一种靶材背板的辅助焊接工件及利用其的焊接方法,参照实施例1所述的焊接方法,区别仅在于:未采用辅助焊接工件;所述焊接方法包括如下步骤:

80.(1)将厚度为0.1mm的agcu28焊片、背板底板与背板盖板进行组装,得到待焊组件;

81.(2)将步骤(1)所述待焊组件在真空度1

×

10-3

pa、温度830℃的条件下进行真空钎焊30min,解除所述辅助盖板与所述辅助底座,得到靶材背板。

82.对比例2

83.本对比例提供了一种靶材背板的焊接方法,所述焊接方法包括如下步骤:

84.(1)点焊:在背板底板和背板盖板之间的接缝均匀选取点焊位置,然后将搅拌摩擦头的焊针伸入接缝,通过焊针的高速旋转,使背板底板和背板盖板进行焊接固定;

85.(2)搅拌摩擦焊:调节搅拌摩擦头的转速为600r/min,并使搅拌摩擦头边旋转,边沿接缝向焊接方向移动,从而使背板底板和背板盖板紧密融合,得到靶材背板。

86.将上述实施例与对比例所得靶材背板进行一次性焊接通过率测试,测试的具体步骤如下:

87.将n个靶材背板通入冷却水,观察漏水情况,如果有n个靶材背板出现漏水,则一次性焊接通过率=(1-n/n)

×

100%。

88.将上述实施例与对比例一次性焊接通过率的测试结果列于表1。

89.表1

90.项目一次性焊接通过率/%实施例199.9%实施例299.7%实施例399.8%实施例499.4%实施例599.1%实施例699.3%对比例191.8%对比例286.4%

91.由表1可以得出以下几点:

92.(1)由实施例1-6可以看出,采用本发明所述靶材背板的辅助焊接工件及焊接方法制备靶材背板时,一次性焊接通过率高,达到99%以上;

93.(2)将实施例1与对比例1进行对比,可以发现,由于对比例1未采用本发明所述的辅助焊接工件,导致焊片与背板底板与背板盖板之间存在空隙,真空钎焊是无法将三者紧密的焊接在一起,进而导致一次性焊接通过率降低至91.8%;

94.(3)将实施例1与对比例2进行对比,可以发现,对比例2既未采用本发明所述的辅助焊接工件,也未进行真空钎焊,而是采用点焊与搅拌摩擦焊相结合的方式进行焊接,容易出现漏水情况,一次性焊接通过率低,往往需要二次补焊,费工费时。

95.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局

限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。