1.本实用新型涉及机床相关技术领域,具体为数控快走丝电火花线切割机床。

背景技术:

2.机床是指制造机器的机器,亦称工作母机或工具机,习惯上简称机床,机床的种类有很多种,随着我国科技水平的不断提高,机械加工方面的机床逐步完善,针对实际加工需求可对应选配不同的机床进行辅助加工,确保了产品的高精度生产。

3.现有技术有以下不足:现有的切割机床在加工中使用的冷却液大多采用直排的处理方式,因此极大的造成了冷却液的浪费,且现有切割机床不能对冷却液进行全面的净化处理,不具备良好的处理净化系统,无法保证冷却液的洁净度,影响了冷却液的循环使用状态,不便于进行后续辅助加工工作,使用效果不佳。

技术实现要素:

4.本实用新型的目的在于提供数控快走丝电火花线切割机床,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:数控快走丝电火花线切割机床,包括底座、机床本体、回收组件、吸附组件以及净化组件,所述机床本体对应安装在底座上表面,所述回收组件嵌设在底座内且与机床本体的回收系统连接,所述吸附组件嵌设在底座内一侧且与回收组件连通,所述净化组件嵌设在底座内一侧且与吸附组件连通,所述净化组件尾部通过管道与机床本体的冷却液输送系统连接。

6.所述回收组件包括回收腔、回收管道、排放管、顶盖以及过滤部,所述回收腔嵌设在底座内顶端一侧,所述回收管道穿设在回收腔顶端且与机床本体的冷却液回收系统连通,所述排放管连通在回收腔底端,所述顶盖锁合安装在回收腔内顶端且与回收管道对应设置,所述过滤部安装在回收腔内。

7.所述过滤部包括离心腔、驱动电机、驱动齿轮、外齿圈以及底部排渣管,所述离心腔转动安装在顶盖下表面,所述驱动电机通过支架安装在顶盖上表面一侧,所述驱动齿轮安装在驱动电机输出端,所述外齿圈固定套设在离心腔外部,且驱动齿轮与外齿圈对应啮合传动连接,所述底部排渣管转动安装在离心腔底端,且底部排渣管穿过排放管一侧设置,所述底部排渣管端处安装有抽料泵,且底部排渣管与排放管连接处经过密封处理。

8.所述离心腔底部安装有下料斗,且离心腔侧壁呈圆环状嵌设有过滤网。

9.所述吸附组件包括吸附腔、磁性棒、抽拉板以及输送管道,所述吸附腔连通在排放管底端,所述磁性棒安装在抽拉板内侧,且磁性棒滑动穿设在吸附腔内,且抽拉板与吸附腔侧壁密封锁合,所述输送管道穿设在吸附腔底端一侧,所述输送管道端处安装有一号水泵。

10.所述净化组件包括净化腔、活性炭、堵塞板以及排出管,所述净化腔安装在吸附腔一侧,且净化腔与输送管道对应连通,所述活性炭对应装配在堵塞板内壁,所述活性炭滑动穿插在净化腔内,且堵塞板密封锁合安装在净化腔侧壁,所述排出管穿设在净化腔底端一

侧,且排出管与机床本体的冷却液输送系统连接,所述排出管端处安装有二号水泵。

11.本实用新型提供了数控快走丝电火花线切割机床,具备以下有益效果:

12.(1)本实用新型通过设有回收组件,回收腔为冷却液的净化提供了空间,且在过滤部的配合下,电控驱动电机,使得离心腔进行旋转离心转动,加速了离心腔内部冷却液的排出,可快速的对废渣与冷却液分离,之后分离出的冷却液经过排放管输送至吸附腔内,同时经过下料斗的导向下,可将离心腔内部的杂质导向至底部排渣管中排出,实现了对废渣的快速排放,保证了离心腔的良好过滤状态。

13.(2)本实用新型通过设有吸附组件,利用磁性棒对冷却液中的铁屑等进行磁性吸附,进一步降低了冷却液中杂质的含量,利用抽拉板可实现了对磁性棒的抽拉清理,保证了磁性棒的洁净度,有效保持磁性棒的良好吸附效果,且在净化组件的配合下,利用活性炭对冷却液中的杂质进行二次吸附净化,可供后续循环使用,随后净化完成的冷却液经过排出管输送至机床本体的冷却液输送系统内配合切割降温使用,节能环保,不会对冷却液造成浪费。

附图说明

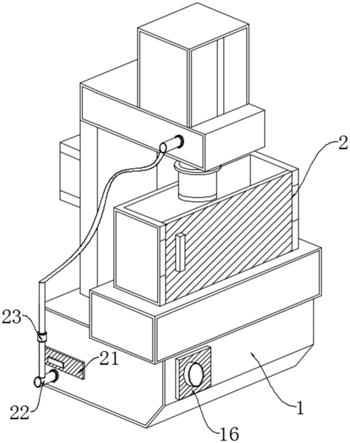

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型的回收组件结构示意图;

16.图3为本实用新型的过滤部结构示意图;

17.图4为本实用新型的吸附组件结构示意图;

18.图5为本实用新型的图3中a处放大示意图。

19.图中:1、底座;2、机床本体;3、回收腔;4、回收管道;5、排放管;6、顶盖;7、离心腔;8、驱动电机;9、驱动齿轮;10、外齿圈;11、底部排渣管;12、下料斗;13、过滤网;14、吸附腔;15、磁性棒;16、抽拉板;17、输送管道;18、一号水泵;19、净化腔;20、活性炭;21、堵塞板;22、排出管;23、二号水泵。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

21.实施例1

22.如图1-5所示,本实用新型提供技术方案:数控快走丝电火花线切割机床,包括底座1、机床本体2、回收组件、吸附组件以及净化组件,所述机床本体2对应安装在底座1上表面,所述回收组件嵌设在底座1内且与机床本体2的回收系统连接,所述吸附组件嵌设在底座1内一侧且与回收组件连通,所述净化组件嵌设在底座1内一侧且与吸附组件连通,所述净化组件尾部通过管道与机床本体2的冷却液输送系统连接。

23.可以理解的是:上述所述的机床本体2的型号为dk77型。

24.本实施例中,具体的:所述回收组件包括回收腔3、回收管道4、排放管5、顶盖6以及过滤部,所述回收腔3嵌设在底座1内顶端一侧,所述回收管道4穿设在回收腔3顶端且与机床本体2的冷却液回收系统连通,所述排放管5连通在回收腔3底端,所述顶盖6锁合安装在回收腔3内顶端且与回收管道4对应设置,所述过滤部安装在回收腔3内,回收腔3为冷却液

的净化提供了空间。

25.本实施例中,具体的:所述过滤部包括离心腔7、驱动电机8、驱动齿轮9、外齿圈10以及底部排渣管11,所述离心腔7转动安装在顶盖6下表面,所述驱动电机8通过支架安装在顶盖6上表面一侧,所述驱动齿轮9安装在驱动电机8输出端,所述外齿圈10固定套设在离心腔7外部,且驱动齿轮9与外齿圈10对应啮合传动连接,所述底部排渣管11转动安装在离心腔7底端,且底部排渣管11穿过排放管5一侧设置,所述底部排渣管11端处安装有抽料泵,且底部排渣管11与排放管5连接处经过密封处理,电控驱动电机8,使得离心腔7进行旋转离心转动,加速了离心腔7内部冷却液的排出,可快速的对废渣与冷却液分离,之后分离出的冷却液经过排放管5输送至吸附腔14内,同时经过下料斗12的导向下,可将离心腔7内部的杂质导向至底部排渣管11中排出,实现了对废渣的快速排放,保证了离心腔7的良好过滤状态。

26.本实施例中,具体的:所述离心腔7底部安装有下料斗12,且离心腔7侧壁呈圆环状嵌设有过滤网13。

27.本实施例中,具体的:所述净化组件包括净化腔19、活性炭20、堵塞板21以及排出管22,所述净化腔19安装在吸附腔14一侧,且净化腔19与输送管道17对应连通,所述活性炭20对应装配在堵塞板21内壁,所述活性炭20滑动穿插在净化腔19内,且堵塞板21密封锁合安装在净化腔19侧壁,所述排出管22穿设在净化腔19底端一侧,且排出管22与机床本体2的冷却液输送系统连接,所述排出管22端处安装有二号水泵23,利用活性炭20对冷却液中的杂质进行二次吸附净化,可供后续循环使用,随后净化完成的冷却液经过排出管22输送至机床本体2的冷却液输送系统内配合切割降温使用,节能环保,不会对冷却液造成浪费。

28.实施例2

29.如图2和4所示,在实施例1的基础上设置有吸附组件,吸附组件包括吸附腔14、磁性棒15、抽拉板16以及输送管道17,所述吸附腔14连通在排放管5底端,所述磁性棒15安装在抽拉板16内侧,且磁性棒15滑动穿设在吸附腔14内,且抽拉板16与吸附腔14侧壁密封锁合,所述输送管道17穿设在吸附腔14底端一侧,所述输送管道17端处安装有一号水泵18。

30.相对于实施例1增加了吸附组件,通过设有吸附组件,利用磁性棒15对冷却液中的铁屑等进行磁性吸附,进一步降低了冷却液中杂质的含量,利用抽拉板16可实现了对磁性棒15的抽拉清理,保证了磁性棒15的洁净度,有效保持磁性棒15的良好吸附效果。

31.工作原理,在使用时,机床本体2在加工中产生的冷却液经过回收系统输送至回收管道4内,通过设有回收组件,冷却液经过回收管道4输送至回收腔3内进行回收处理,为冷却液的净化提供了空间,且在过滤部的配合下,冷却液进入离心腔7内,经过过滤网13将冷却液从杂质液体中析出,随后电控驱动电机8,带动驱动齿轮9进行转动,由于驱动齿轮9与外齿圈10啮合传动连接,使得离心腔7进行旋转离心转动,加速了离心腔7内部冷却液的排出,可快速的对废渣与冷却液分离,之后分离出的冷却液经过排放管5输送至吸附腔14内,同时经过下料斗12的导向下,可将离心腔7内部的杂质导向至底部排渣管11中排出,实现了对废渣的快速排放,保证了离心腔7的良好过滤状态,通过设有吸附组件,利用磁性棒15对冷却液中的铁屑等进行磁性吸附,进一步降低了冷却液中杂质的含量,提升了冷却液的洁净度,使得冷却液可进行循环使用,同时利用抽拉板16可实现了对磁性棒15的抽拉清理,保证了磁性棒15的洁净度,有效保持磁性棒15的良好吸附效果,且在净化组件的配合下,经过

输送管道17将冷却液输送至净化腔19内,利用活性炭20对冷却液中的杂质进行二次吸附净化,进一步确保了冷却液的洁净度,可供后续循环使用,随后净化完成的冷却液经过排出管22输送至机床本体2的冷却液输送系统内配合切割降温使用,节能环保,不会对冷却液造成浪费。

32.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。