1.本发明涉及物料加工自动化设备技术领域,尤其是指一种自动倒角设备。

背景技术:

2.在医疗设备及其他设备中,杆子、活塞杆及铜件等成为其组成部分必不可少的零部件。在生产过程中,往往需要对杆子、活塞杆及铜件的端部进行倒角处加工处理。现有的倒角设备中,一般采用机床或其他倒角机对物料进行倒角,其只能逐一对物料进行加工,生产效率不高,也不能满足生产的需求,亟需提供一种解决方案。

技术实现要素:

3.本发明针对现有技术的不足,提供一种自动倒角设备,其可以对物料进行批量倒角,大大提高生产的效率,以满足生产的需求。

4.为了解决上述技术问题,本发明采用如下技术方案:

5.本发明提供一种自动倒角设备,包括自动送料机、倒角送料装置及自动倒角机;所述倒角送料装置包括与自动送料机的出料端对接的分料机构,以及与分料机构出料端对接的加工传送机构;所述自动倒角机设置于加工传送机构的出料端;所述自动送料机用于将单个物料逐一送至分料机构,分料机构用于将自动送料机送来的物料批量分至加工传送机构,所述倒角送料装置用于将加工传送机构送来的物料进行批量倒角加工。

6.其中,所述自动送料机包括自动料仓、设置于自动料仓一侧的上料输送机构及设置于上料输送机构出料端的拨料机构;所述自动料仓包括料仓及设置于料仓的一侧用于将料仓中的物料推入上料输送机构的料仓推料机构;所述拨料机构包括位于上料输送机构出料端的导料架、设置于导料架的导料槽及用于将上料输送机构上的物料推入导料槽的拨料板机构。

7.其中,所述自动送料机包括所述料仓包括仓体,所述仓体的底板倾斜设置,所述料仓推料机构设置于底板的最低处;所述料仓推料机构包括出料升降板、安装于出料升降板的多个间隔设置的出料推板、多个间隔设置的固定间隔板及用于驱动出料升降板上下移动的出料驱动机构;多个出料推板与多个固定间隔板相互间隔设置,多个出料推板和多个固定间隔板均呈阶梯状分布;所述上料输送机构包括上料传送带及用于驱动上料传送带移动送料的上料电机,所述上料传送带的两侧设置有送料挡板,所述送料挡板靠近固定间隔板的一侧连接有上料挡板,所述上料挡板延伸至上端的固定间隔板处;所述拨料板机构包括拨料气缸与拨料气缸活塞杆连接的拨料板,所述拨料板位于导料槽处;所述自动上料装置还包括感应开关,所述感应开关设置于上料输送机构的出料端。

8.其中,所述分料机构包括分料送料机构、分料推料机构及分料落料机构;所述分料送料机构包括分料皮带、设置于分料皮带的多个分料治具及用于驱动分料皮带送料的分料皮带驱动机构;所述分料推料机构包括分料推板及用于驱动分料推板移动的分料推板驱动机构;所述分料落料机构包括落料架、设置于落料架的多个落料槽及用于遮挡或打开多个

落料槽的落料开关机构,所述落料架位于分料皮带的一侧;所述加工传送机构包括设置于落料架下方的加工传送带及用于驱动加工传送带移动送料的加工送料驱动机构,所述加工传送带上设置有多个加工送料治具,所述分料推板用于将多个分料治具中的物料推至多个落料槽使物料从落料槽落入加工送料治具。

9.其中,所述分料治具包括治具本体,所述治具本体上设置有用于放置物料的料槽;所述加工传送带远离分料机构一端的两侧均设置有用于收集自动倒角机倒角加工产生的残渣的排渣机构,所述排渣机构包括沿着加工传送带长度方向设置的排渣槽、设置于排渣槽内的排渣螺杆及用于驱动排渣螺杆转动的排渣电机;所述分料推板沿着长度方向的两端设置有分料挡边,分料推板未分料时,两端的分料挡边挡于料槽的两端;所述落料架包括上落料板及与上落料板并列设置的下落料板,所述上落料板设置有多个第一落料孔,下落料板设置有多个第二落料孔,第一落料孔和第二落料孔连通构成所述落料槽;所述落料开关机构包括活动设置于上落料板与下落料板之间的开关板,以及与开关板一端驱动连接的开关气缸;所述开关板设置有多个第三落料孔。

10.其中,所述自动倒角机包括安装架及设置于安装架的倒角机构,倒角机构包括滑动设置于安装架的至少一个移动座、用于驱动移动座移动的位移驱动机构、可转动地并列设置于移动座的至少两条传动轴、安装于传动轴一端的倒角刀、以及与传动轴的另一端驱动连接且用于驱动传动轴旋转的旋转驱动机构;所述安装架上设置有物料夹持机构,所述物料夹持机构用于对多个物料进行夹持,所述倒角刀位于物料夹持机构的一侧;所述物料夹持机构位于加工传送机构的出料端的上方。

11.其中,所述物料夹持机构包括第一手指座和第二手指座、用于驱动第一手指座与第二手指座相对位移的夹持驱动机构、以及用于驱动第一手指座和第二手指座升降移动的升降驱动机构;所述第一手指座设置有用于夹持物料的多个第一夹料手指,所述第二手指座设置有与多个第一夹料手指配合夹料的多个第二夹料手指,所述多个第一夹料手指与多个第二夹料手指交错设置。

12.其中,所述升降驱动机构包括安装于安装架上端的升降驱动气缸、以及与所述升降驱动气缸的活塞杆连接的夹持滑块安装板;所述夹持驱动机构安装于夹持滑块安装板;所述夹持驱动机构包括夹持驱动气缸、两块手指滑块板、两块分别安装于两块手指滑块板的齿条及安装于所述夹持滑块安装板的齿轮,所述夹持驱动气缸的活塞杆与其中一块手指滑块板连接,所述两块手指滑块板采用滑轨和滑块安装于夹持滑块安装板的下方,所述齿轮同时与两块齿条啮合;所述第一手指座和第二手指座分别安装于两块手指滑块板。

13.其中,所述旋转驱动机构包括倒角电机,所述倒角电机与其中一个传动轴驱动连接,所述传动轴的另一端上设置有传动齿轮、所述相邻的传动齿轮与同一过渡齿轮啮合,所述传动轴、传动齿轮及过渡齿轮均采用轴承安装于移动座;所述自动倒角机还包括供液机构,该供液机构包括安装于移动座的滴管板、及与滴管板连接的多个滴液头,所述滴管板内部设置液槽,所述多个滴液头与液槽连通;所述滴液头的出液端伸至倒角刀处;所述安装架安装有限位组件,限位组件包括安装于安装架的固定座、与固定座连接的连接块及与连接块连接的限位板,所述限位板位于倒角刀靠近物料的一侧,限位板用于使倒角刀的刀尖部分通过的多个避让孔。

14.其中,所述倒角机构设置有两个,两个倒角机构对称分布于物料夹持机构两侧,两

个倒角机构用于对物料夹持机构夹持物料的两端进行倒角加工。

15.本发明的有益效果:

16.本发明提供一种自动倒角设备,包括自动送料机、倒角送料装置及自动倒角机;所述倒角送料装置包括与自动送料机的出料端对接的分料机构,以及与分料机构出料端对接的加工传送机构;所述自动倒角机设置于加工传送机构的出料端;所述自动送料机用于将单个物料逐一送至分料机构,分料机构用于将自动送料机送来的物料批量分至加工传送机构,所述倒角送料装置用于将加工传送机构送来的物料进行批量倒角加工。本发明采用自动送料机自动上料、分料机构和加工传送机构对物料进行批量分料和输送,自动倒角机对物料进行批量倒角加工,实现物料的全自动批量作业,大大提高了倒角加工的效率。

附图说明

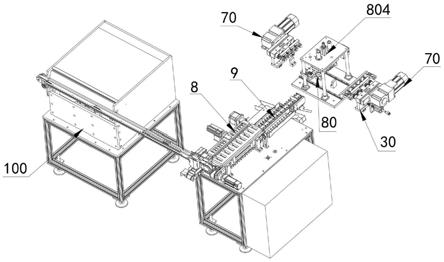

17.图1为本发明的立体结构示意图。

18.图2为本发明的分解结构示意图。

19.图3为本发明所述的自动送料机的立体结构示意图。

20.图4为图3中a处的放大结构示意图。

21.图5为本发明中料仓推料机构处的结构示意图。

22.图6为本发明中料仓推料机构处的另一结构示意图。

23.图7为本发明所述的倒角送料装置的立体结构示意图。

24.图8为本发明所述的倒角送料装置的另一立体结构示意图。

25.图9为本发明所述的分料机构的立体结构示意图;

26.图10为本发明所述的分料机构的另一立体结构示意图;

27.图11为本发明所述的分料机构的分解示意图。

28.图12为本发明所述的自动倒角机的立体结构示意图。

29.图13为本发明所述的自动倒角机的分解结构示意图。

30.图14为本发明所述倒角机构、供液机构及限位组件的立体结构示意图。

31.图15为本发明所述倒角机构的立体结构示意图。

32.图16为本发明所述倒角机构的分解结构示意图。

33.图17为本发明所述物料夹持机构的立体结构示意图。

34.图18为本发明所述物料夹持机构的分解结构示意图。

具体实施方式

35.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。以下结合附图对本发明进行详细的描述。

36.参考图1至图18所示,一种自动倒角设备,包括自动送料机100、倒角送料装置200及自动倒角机300;所述倒角送料装置200包括与自动送料机100的出料端对接的分料机构8,以及与分料机构8出料端对接的加工传送机构9;所述自动倒角机300设置于加工传送机构9的出料端;所述自动送料机100用于将单个物料逐一送至分料机构8,分料机构8用于将自动送料机100送来的物料批量分至加工传送机构9,所述倒角送料装置300用于将加工传送机构9送来的物料进行批量倒角加工。本发明采用自动送料机100自动上料、分料机构8和

加工传送机构9对物料1000进行批量分料和输送,自动倒角机300对物料1000进行批量倒角加工,实现物料1000的全自动批量作业,大大提高了倒角加工的效率。

37.本实施例中,自动送料机100包括自动料仓1、设置于自动料仓1一侧的上料输送机构2及设置于上料输送机构2出料端的拨料机构3;所述自动料仓1包括料仓11及设置于料仓11的一侧用于将料仓11中的物料推入上料输送机构2的料仓推料机构12;所述拨料机构3包括位于上料输送机构2出料端的导料架31、设置于导料架31的导料槽32及用于将上料输送机构2上的物料推入导料槽32的拨料板机构33。具体的,所述物料1000为杆子、活塞杆、铜件等杆件物料或者管件物料。

38.实际使用时,将多个物料1000堆放在料仓11中,料仓推料机构12将物料1000从料仓11中推入到上料输送机构2上,上料输送机构2将物料1000输送至拨料机构3处,拨料板机构33将物料1000从上料输送机构2上推入导料槽32。物料1000从导料槽32掉下落入自动分料装置200中,从而实现对物料1000自动上料。本自动送料机100,其对堆放的物料进行自动连续上料,有利于自动化大批量生产作业,提高生产效率。

39.本实施例中,所述料仓11包括仓体,所述仓体的底板111倾斜设置,所述料仓推料机构12设置于底板111的最低处;所述料仓推料机构12包括出料升降板121、安装于出料升降板121的多个间隔设置的出料推板122、多个间隔设置的固定间隔板123及用于驱动出料升降板121上下移动的出料驱动机构124,具体的,所述出料驱动机构124可以采用气缸、油缸、丝杆螺母机构等驱动出料升降板121上下移动;多个出料推板122与多个固定间隔板123相互间隔设置,多个出料推板122和多个固定间隔板123均呈阶梯状分布。工作时,物料1000沿着底板111滚到底板111的最低处,出料驱动机构124驱动出料升降板121不停的上下移动,出料升降板121带动多个出料推板122上下移动,从而将物料1000推至上料输送机构2上,实现物料1000自动出料。

40.本实施例中,所述上料输送机构2包括上料传送带21及用于驱动上料传送带21移动送料的上料电机22,所述上料传送带21的两侧设置有送料挡板23,所述送料挡板23靠近固定间隔板123的一侧连接有上料挡板24,所述上料挡板24延伸至上端的固定间隔板123处。出料升降板121带动多个出料推板122上下移动,先将物料1000推至上料挡板24,物料1000从上料挡板24滚落到上料传送带21上,在两侧送料挡板23的阻挡和导向下,上料传送带21将物料1000输送至拨料机构3处。

41.本实施例中,所述导料架31包括四个l型导料块311,所述四个l型导料块311围成所述导料槽32。所述拨料板机构33包括拨料气缸331与拨料气缸331活塞杆连接的拨料板332,所述拨料板332位于导料槽32处。所述自动上料装置还包括感应开关4,所述感应开关4设置于上料输送机构2的出料端。在物料1000输送至拨料机构3过程中,物料1000先经过感应开关4处,感应开关4感应到物料1000后,拨料气缸331再驱动拨料板332移动,拨料板332将物料1000推至导料槽32,物料1000从导料槽32掉落到。物料1000从导料槽32掉下落入分料机构8中,实现自动连续上料。

42.本实施例中,所述分料机构8包括分料送料机构5、分料推料机构6及分料落料机构7;所述分料送料机构5包括分料皮带51、设置于分料皮带51的多个分料治具52及用于驱动分料皮带51送料的分料皮带驱动机构53,具体的,所述分料皮带驱动机构53采用电机;所述分料推料机构6包括分料推板61及用于驱动分料推板61移动的分料推板驱动机构62;所述

分料落料机构7包括落料架71、设置于落料架71的多个落料槽72及用于遮挡或打开多个落料槽72的落料开关机构73,所述落料架71位于分料皮带51的一侧;所述加工传送机构9包括设置于落料架71下方的加工传送带91及用于驱动加工传送带91移动送料的加工送料驱动机构92,所述加工传送带91上设置有多个加工送料治具93,所述分料推板61用于将多个分料治具52中的物料推至多个落料槽72使物料从落料槽72落入加工送料治具93。所述加工送料驱动机构92采用电机,电机驱动加工传送带91移动。

43.使用时,自动送料机100将物料1000从导料槽32掉下落入分料治具52中,分料皮带驱动机构53驱动分料皮带51移动,将放置物料1000的多个的分料治具52送至分料推料机构6处;分料推板驱动机构62驱动分料推板61移动将分料治具52中的物料1000推入多个落料槽72中,多个物料1000同时从落料槽72落入加工送料治具93,加工送料驱动机构92驱动加工传送带91移动,从而带动多个加工送料治具93中的物料1000移送到自动倒角机300处进行批量倒角加工。所述落料开关机构73可以控制多个落料槽72打开或关闭,对物料1000落入加工送料治具93中的间隔时间进行控制。本倒角送料装置200对自动送料机100逐个输送来的物料进行集中分料,一次性将多个物料落入多个加工送料治具93中,并采用加工传送带91将物料1000批量送至自动倒角机300处,使得自动倒角机300对多个加工送料治具93中的物料1000进行同时加工,减少逐个输送物料所等待的时间,实现批量化作业,从而提高生产效率。

44.本实施例中,所述分料治具52包括治具本体,所述治具本体上设置有用于放置物料的料槽521;所述加工送料治具93设置有与加工传送带91连接的治具底板,治具底板的两端设置治具竖板,所述治具竖板设置有用于放置物料1000的治具槽931,其特别适用于对杆子、活塞杆、管件、铜件等杆件或管件的放置和输送。

45.本实施例中,所述加工传送带91远离分料机构8一端的两侧均设置有用于收集自动倒角机300倒角加工产生的残渣的排渣机构10,所述排渣机构10包括沿着加工传送带91长度方向设置的排渣槽101、设置于排渣槽101内的排渣螺杆102及用于驱动排渣螺杆102转动的排渣电机103。自动倒角机300对物料1000进行倒角加工,加工后的残渣掉入排渣槽101,排渣电机103驱动排渣螺杆102转动将残渣送出。

46.本实施例中,所述分料皮带51的进料端的两侧设置有送料挡板511,两侧的送料挡板511挡于分料治具52两端,对物料进行遮挡,防止物料在送料过程中掉落;所述分料推板61沿着长度方向的两端设置有分料挡边611,分料推板61未分料时,两端的分料挡边611挡于料槽521的两端。分料推板61将料槽521中的物料推入多个落料槽72时,远离落料槽72的分料挡边611推动物料移动至落料槽72内,以实现分料;分料推板61未分料时,两端的分料挡边611挡于料槽521的两端,对料槽521中物料进行遮挡,以防止物料掉落。

47.本实施例中,所述分料推板驱动机构62包括分料气缸621及与分料气缸621活塞杆连接的分料板座622,所述分料板座622与分料推板61连接。所述落料架71包括上落料板711及与上落料板711并列设置的下落料板712,所述上落料板711设置有多个第一落料孔7111,下落料板712设置有多个第二落料孔7121,第一落料孔7111和第二落料孔7121连通构成所述落料槽72。所述落料开关机构73包括活动设置于上落料板711与下落料板712之间的开关板731,以及与开关板731一端驱动连接的开关气缸732;所述开关板731设置有多个第三落料孔7311。

48.当分料推板61将料槽521中的物料推入多个落料槽72时,物料先是落入第一落料孔7111中,开关气缸732推动开关板731移动使第三落料孔与第一落料孔7111和第二落料孔7121连通后,物料从第三落料孔7311和第二落料孔7121落下,实现批量分料。当不需要分料时,开关气缸732推动开关板731移动使第三落料孔与第二落料孔错开以挡住第二落料孔。

49.本实施例中,包括安装架20及设置于安装架20的倒角机构,倒角机构包括滑动设置于安装架20的至少一个移动座30、用于驱动移动座30移动的位移驱动机构40、可转动地并列设置于移动座30的至少两条传动轴50、安装于传动轴50一端的倒角刀60、以及与传动轴50的另一端驱动连接且用于驱动传动轴50旋转的旋转驱动机构70;所述安装架20上设置有物料夹持机构80,所述物料夹持机构80用于对多个物料进行夹持,所述倒角刀60位于物料夹持机构80的一侧,所述物料夹持机构80位于加工传送机构9的出料端的上方。。具体的,所述位移驱动机构40可以采用气缸、油缸及丝杆螺母机构等来实现直线运动驱动,故不赘述。

50.实际应用时,料夹持机构80对加工传送机构9送来的多个物料1000进行夹持,位移驱动机构40驱动移动座30带动至少两条传动轴50和倒角刀60靠近多个物料的端部移动,当移动到设定位置时,旋转驱动机构70驱动传动轴50和倒角刀60旋转,从而使倒角刀60对物料进行倒角加工。本自动倒角机300可以同时对多个物料进行批量倒角加工,大大提高生产的效率。

51.本实施例中,所述物料夹持机构80第一手指座801和第二手指座802、用于驱动第一手指座801与第二手指座802相对位移的夹持驱动机构803、以及用于驱动第一手指座801和第二手指座802升降移动的升降驱动机构804;所述第一手指座801设置有用于夹持物料的多个第一夹料手指8011,所述第二手指座802设置有与多个第一夹料手指8011配合夹料的多个第二夹料手指8021,所述多个第一夹料手指8011与多个第二夹料手指8021交错设置。工作时,升降驱动机构804驱动第一手指座801和第二手指座802升降移动时,以带动第一夹料手指8011和第二夹料手指8021升降移动对加工传送机构9送来的物料进行夹持。物料夹持机构80驱动第一手指座801和第二手指座802相对移动,从而带动第一夹料手指8011和第二夹料手指8021相对移动,实现对物料的夹持和松开。

52.本实施例中,所述升降驱动机构804包括安装于安装架20上端的升降驱动气缸8041、以及与所述升降驱动气缸8041的活塞杆连接的夹持滑块安装板8042;所述夹持驱动机构803安装于夹持滑块安装板8042,其结构简单,控制方便,便于夹持驱动机构803的安装。

53.本实施例中,所述夹持驱动机构803包括夹持驱动气缸8031、两块手指滑块板8032、两块分别安装于两块手指滑块板8032的齿条8033及安装于所述夹持滑块安装板8042的齿轮8034,所述夹持驱动气缸8031的活塞杆与其中一块手指滑块板8032连接,所述两块手指滑块板8032采用滑轨和滑块安装于夹持滑块安装板8042的下方,所述齿轮8034同时与两块齿条8033啮合;所述第一手指座801和第二手指座802分别安装于两块手指滑块板8032。

54.工作时,夹持驱动气缸8031推动其中一块手指滑块板8032移动,该手指滑块板8032的上齿条8033移动时带动齿轮8034转动,该齿轮8034转动时带动另一块齿条8033和手指滑块板8032移动,从而使两块手指滑块板8032相对移动。所述第一手指座801和第二手指

座802分别安装于两块手指滑块板8032,两块手指滑块板8032相对移动时,带动第一手指座801和第二手指座802相对移动,从而带动第一夹料手指8011和第二夹料手指8021相对移动,实现对物料的夹持和松开。本夹持驱动机构803的结构设计巧妙,采用一个夹持驱动气缸8031来驱动,实现多个第一夹料手指8011和第二夹料手指8021对多个物料进行加持固定,使得物料夹持机构80夹料可靠,夹持效率高。

55.本实施例中,所述旋转驱动机构70包括倒角电机701,所述倒角电机701与其中一个传动轴50驱动连接,所述传动轴50的另一端上设置有传动齿轮702、所述相邻的传动齿轮702与同一过渡齿轮703啮合,所述传动轴50、传动齿轮702及过渡齿轮703均采用轴承安装于移动座30。当倒角电机701转动时,带动其中一个传动轴50转动,再通过传动齿轮702和过渡齿轮703的传动,从而带动多个传动轴50和倒角刀60,从而对物料进行倒角加工。本旋转驱动机构70采用一个倒角电机701带动多个传动轴50转动,减少了驱动机构的设置,降低了设备的成本,同时使得每一个传动轴50和倒角刀60实现同步加工,加工后产品的一致性好。

56.本实施例中,所述自动倒角机300还包括供液机构90,该供液机构90包括安装于移动座30的滴管板901、及与滴管板901连接的多个滴液头902,所述滴管板901内部设置液槽,所述多个滴液头902与液槽连通;所述滴液头902的出液端伸至倒角刀60处。所述倒角刀60对物料进行倒角时,所述滴液头902向倒角处输送冷却液、切屑液等,所述滴管板901的内部设置液槽,便于对多个滴液头902进行同时供液。

57.本实施例中,所述安装架20安装有限位组件201,限位组件201包括安装于安装架20的固定座202、与固定座202连接的连接块203及与连接块203连接的限位板204,所述限位板204位于倒角刀60靠近物料的一侧,限位板204用于使倒角刀60的刀尖部分通过的多个避让孔。设置限位组件201对倒角刀60的位置进行限位,以保证倒角的精准性和可靠性。

58.本实施例中,所述安装架20包括安装底板205、安装顶板206及多条连接安装底板205与安装顶板206的立柱207;升降驱动气缸8041安装于安装顶板206,所述移动座30滑动安装于安装底板205。本安装架20便于各个机构的安装,采用立柱207连接安装底板205与安装顶板206,多个立柱207围成了安装空间,使得本自动倒角设备安装方便,结构紧凑。

59.本实施例中,优先的,所述倒角机构设置有两个,两个倒角机构对称分布于物料夹持机构80两侧,两个倒角机构用于对物料夹持机构80夹持物料的两端进行倒角加工。两个倒角机构可以实现对物料的两端同时进行倒角加工,进一步提高倒角加工的效率。

60.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。