一种pcb板自动成型铣削系统

技术领域

1.本发明涉及一种成型铣削系统,特别是指一种对整张pcb原料板进行批量成型铣削的系统。

背景技术:

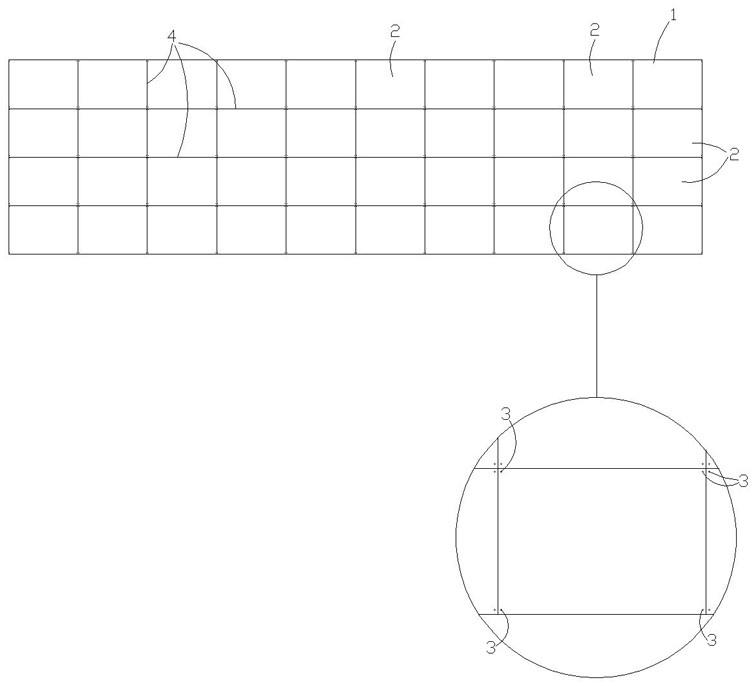

2.如图1所示,目前在批量生产pcb板的时候普遍都是按照如下的方式进行的,第一步,生产整张的原料板1,第二步,在整张的原料板1上加工线路层,第三步,在整张的原料板1上生成数个成品线路板2,第四步,在每一个成品线路板2的四角位置都加工出定位孔3,第五步,将整张的原料板1固定在铣床上,并通过定位孔3对每一个成品线路板2都进行定位,第六步,由铣刀沿每一个成品线路板2的边界4进行切割,将成品线路板2逐一分离出来以完成整体的生产过程。

3.但是上述的生产方法步骤极其繁琐,首先,需要在每一个成品线路板2的四角位置都加工出定位孔3,其定位方式非常复杂低效,其次,在由铣刀沿每一个成品线路板2的边界4进行切割,将成品线路板2逐一分离出来的过程中,由于逐一分离的方式会破坏整张的原料板1的整体结构特性,所以在分离的过程中需要人工时时跟踪,随时拿取被分离出的成品线路板2,其操作难度较大,同时具有一定的危险性,而此是为传统技术的主要缺点。

技术实现要素:

4.本发明所采用的技术方案为:一种pcb板自动成型铣削系统,其包括切削铣刀以及粉末固化单元,其中,该切削铣刀包括转轴、刀头以及粉末内卷腔,其中,该刀头固定设置在该转轴下方,该刀头转动时在该转轴下方形成该粉末内卷腔,工作的时候,将pcb原料板固定在铣床加工台上,在该pcb原料板上生成数条标定线,该切削铣刀沿该标定线进行铣削动作,并在该标定线位置形成易折槽。

5.该切削铣刀沿该标定线进行铣削动作,在该pcb原料板上形成铣槽以及切削粉末,该切削粉末停留在该铣槽中并降温固化形成连接体,由该连接体以及该铣槽形成该易折槽。

6.该粉末固化单元设置在该切削铣刀的下方,该切削铣刀位于该pcb原料板上方,而该粉末固化单元位于该pcb原料板下方,该粉末固化单元包括挤压固化器以及降温固化器,其中,该挤压固化器用以对该连接体产生上顶挤压作用力,从而使该连接体能够嵌设在该铣槽中,该降温固化器用以对该挤压固化器进行降温,从而对该连接体进行降温,使该连接体能够降温固化并嵌设在该铣槽中。

7.本发明的有益效果为: 本发明工作的时候,首先,在pcb原料板的四角位置加工出定位孔,并将该pcb原料板固定在铣床加工台上。而后,在该pcb原料板上生成数条标定线,借助数条该标定线将该pcb原料板分隔成数个成品线路板,之后,由该自动成型铣削系统沿该标定线进行铣削动作,并在该标定线位置形成易折槽,该易折槽处于任意相邻的两个该成品线路板31之间。本发明的该易折槽包括铣槽以及连接体,该连接体嵌设在该铣槽中,该

连接体由切削粉末固化而成,该切削粉末为该铣刀系统进行切削动作时,从该pcb原料板上切削下来的切削粉末。完成切割之后,将整张该pcb原料板从该铣床加工台上取下,沿该易折槽逐一将该成品线路板从该pcb原料板上分拆出来,就能够完成整体的加工工作。构成pcb原料板的主要材料为塑料、树脂、铜箔等材料,当pcb原料板被切削成粉末状时,其切削粉末稍遇高温就会快速融化,而当其温度降至室温时,其又会固化,本发明抓住了上述的特点,在铣槽的时候不将切削粉末除去,而是将其保留在铣槽中,并固化形成易折槽,从而使整板批量加工成为可能,能够大大简化pcb板固定结构,提高生产效率。

8.本发明的技术尤其适合加工厚度较薄的pcb原料板,首先,厚度较薄的pcb原料板生成该易折槽更为容易,同时后期拆分也更为方便,同时,在加工时保持厚度较薄的pcb原料板的整体性,会使操作、取料等步骤更为容易,生成效率更为高效。

附图说明

9.图1为现有技术中原料板的示意图。

10.图2为本发明的工作示意图。

11.图3为本发明pcb原料板的示意图。

12.图4为本发明的工作示意图。

13.图5为本发明刀头包括一个倾斜刀杆的示意图。

14.图6为本发明刀头包括二个倾斜刀杆的示意图。

15.图7为本发明刀头包括二个倾斜刀杆的侧视图。

16.图8为本发明刀头实施例二的示意图。

17.图9为本发明粉末固化单元的示意图。

18.图10为本发明顶轮的结构示意图。

具体实施方式

19.如图1至10所示,一种pcb板自动成型铣削系统100,其包括切削铣刀200以及粉末固化单元300。

20.该切削铣刀200包括转轴210、刀头220以及粉末内卷腔230,其中,该刀头220固定设置在该转轴210下方。

21.该刀头220转动时在该转轴210下方形成该粉末内卷腔230。

22.工作的时候,首先,在pcb原料板10的四角位置加工出定位孔11,并将该pcb原料板10固定在铣床加工台上。该铣床加工台的四角位置设置有定位销20。该定位销20对应穿设在该pcb原料板10的该定位孔11中,以对该pcb原料板10进行固定以及定位。在具体实施的时候,该铣床加工台上设置有四角垫板21,该定位销20设置在该四角垫板21上。

23.而后,在该pcb原料板10上生成数条标定线30,借助数条该标定线30将该pcb原料板10分隔成数个成品线路板31,在具体实施的时候,该标定线30可以由激光标定而成,也可以由丝印工艺生成,也可以由人工绘制而成或者由其它方式生成,此点为现有技术这里不再累述。

24.之后,由该自动成型铣削系统100沿该标定线30进行铣削动作,并在该标定线30位置形成易折槽,该易折槽处于任意相邻的两个该成品线路板31之间。

25.该易折槽包括铣槽12以及连接体14,其中,该铣槽12为贯穿槽,也就是说,该铣槽12在该标定线30位置自上而下贯穿设置在该pcb原料板10中,该连接体14嵌设在该铣槽12中,该连接体14由切削粉末13固化而成,该切削粉末13为该铣刀系统100进行切削动作时,从该pcb原料板10上切削下来的切削粉末。

26.最后,将整张该pcb原料板10从该铣床加工台上取下,沿该易折槽逐一将该成品线路板31从该pcb原料板10上分拆出来,以完成整体切割工作,实践中,可以采用自动化设备或者手工的方式逐一将该成品线路板31从该pcb原料板10上分拆出来。

27.上述过程中,在该标定线30位置形成的该易折槽由该自动成型铣削系统100加工而成,具体描述如下。

28.该切削铣刀200沿该标定线30进行铣削动作,在该pcb原料板10上形成该铣槽12以及该切削粉末13。

29.该切削粉末13停留在该铣槽12中并降温固化形成该连接体14。

30.由该连接体14以及该铣槽12形成该易折槽。

31.具体描述为,该刀头220转动,首先将该切削粉末13从该pcb原料板10上铣削下来,而后借助该刀头220的转动作用,将该切削粉末13卷入该粉末内卷腔230中,该刀头220继续转动前进,新铣削下来的切削粉末13将原切削粉末13挤压出该粉末内卷腔230并停留在该铣槽12中形成该连接体14。

32.在上述的过程中,控制该刀头220的转动直径在1至3毫米之间。

33.控制该刀头220的转动速度在3万转每分钟以上,优先选择控制在3万转每分钟至4万转每分钟之间,实践中该刀头220的转动速度要足够快以获得高温从而达到对该切削粉末13热熔的目的。

34.处于该粉末内卷腔230中的该切削粉末13的温度高于100摄氏度,优选的温度控制在100摄氏度至150摄氏度,控制处于该粉末内卷腔230中的该切削粉末13的温度能够实现对该切削粉末13进行更好的热熔。

35.众所周知,构成pcb原料板的主要材料为塑料、树脂、铜箔等材料,当pcb原料板被切削成粉末状时,其切削粉末稍遇高温就会快速融化,而当其温度降至室温时,其又会固化。

36.本发明恰抓住了上述的特点,在铣槽的时候不会将切削粉末除去,而是将其保留在铣槽中,并固化形成该易折槽,从而使整板批量加工成为可能,能够大大简化pcb板固定结构,提高生产效率。

37.在具体实施的时候,该刀头220具有倾斜切削刃221。

38.如图6所示,该倾斜切削刃221的转动切削半径222从该刀头220下方向其上方递增,从而使在切削的过程中,该切削粉末13会受压稍微向下运动顺利的被卷入该粉末内卷腔230中进行热熔以及固化。

39.该刀头220具有多种实施方式,现在分别叙述如下。

40.如图5、6、7所示,实施例一、该刀头220包括连接块410以及若干倾斜刀杆420,其中,该连接块410固定连接在该转轴210底部。

41.若干该倾斜刀杆420连接在该连接块410下端。

42.该粉末内卷腔230处于该连接块410下方,若干该倾斜刀杆420处于该粉末内卷腔

230四周。

43.每一个该倾斜刀杆420上都设置有该倾斜切削刃221,该倾斜切削刃221自上而下设置在该倾斜刀杆420上,该倾斜刀杆420与该连接块410之间的内夹角430小于九十度,实践中,通过该倾斜切削刃221以及该倾斜刀杆420的倾斜状态使该切削粉末13会受压稍微向下运动顺利的被卷入该粉末内卷腔230中进行热熔以及固化。

44.每一个该倾斜刀杆420的下端都设置有下铣头440,该下铣头440能够方便进行起始下钻动作。

45.如图5、6所示,具体实施的时候,该刀头220可以包括一个或者两个该倾斜刀杆420。

46.如图8所示,实施例二、该刀头220包括若干切削肋510以及下钻头520,其中,该下钻头520位于该刀头220底部,若干该切削肋510环设在该刀头220四周,该粉末内卷腔230处于任意相邻的两个该切削肋510之间,每一个该切削肋510都包括竖直切削面530以及倾斜切削面540,该竖直切削面530以及该倾斜切削面540对应设置在该切削肋510的两侧,该倾斜切削刃221设置在该竖直切削面530上。

47.由该倾斜切削刃221的内表面围绕形成一刃腔231,该刃腔231与该粉末内卷腔230对应并连通。

48.该刀头220在转动的时候,借助该刃腔231以及该粉末内卷腔230能够使该切削粉末13受压向下运动顺利的被卷入该粉末内卷腔230中进行热熔以及固化。

49.如图2、9所示,该粉末固化单元300设置在该切削铣刀200的下方,在具体实施的时候,该切削铣刀200位于该pcb原料板10上方,而该粉末固化单元300位于该pcb原料板10下方。

50.该粉末固化单元300包括挤压固化器600以及降温固化器700,其中,该挤压固化器600用以对该连接体14产生上顶挤压作用力,从而使该连接体14能够嵌设在该铣槽12中。

51.该降温固化器700用以对该挤压固化器600进行降温,从而实现对该连接体14进行降温,使该连接体14能够降温固化并嵌设在该铣槽12中。

52.实践中,该粉末固化单元300可以通过机械手、轨道、传动皮带等驱动结构设置在该铣床加工台上,此处属于现有技术这里不再累述。

53.在具体实施的时候,该挤压固化器600可以由多种上顶结构实现其功能,比如,上顶凸轮、上顶块等结构。

54.该降温固化器700也可以由多种器件实现其功能,比如,冷却板、冷却管道等结构。

55.如下本发明介绍一种该挤压固化器600以及该降温固化器700的较佳实施方式。

56.该挤压固化器600包括顶轮610以及轮架620,其中,该顶轮610枢接在该轮架620中,该顶轮610处于该铣槽12正下方。

57.该顶轮610的最高点到该切削铣刀200的最低点之间的水平直线距离611大于5毫米。

58.该水平直线距离611能够避免该顶轮610碰撞该切削铣刀200,同时,为该连接体14留出预固化的时间。

59.如图10所示,在具体实施的时候,该顶轮610包括转轴612、中央散热轮613以及外导热轮614。

60.其中,该外导热轮614由导热金属制成,比如,金属银,该中央散热轮613由散热材料制成,比如,陶瓷,该外导热轮614套设在该中央散热轮613上,该转轴612设置在该中央散热轮613两侧,该转轴612枢接在该轮架620中,该转轴612可以与该中央散热轮613采用相同的材料一体加工成型。

61.该外导热轮614由导热金属制成,由于其与该连接体14直接接触,通过该外导热轮614能够快速吸收该连接体14的温度,使该连接体14快速降温固化。

62.该中央散热轮613由散热材料制成,其能够快速向外散热,使该挤压固化器600整体降温。

63.在具体实施的时候,该轮架620上设置有刮板630,该刮板630用以刮掉该顶轮610上的异物。

64.该降温固化器700为吸风管,该吸风管位于该挤压固化器600下方,该吸风管的管口同时罩设在该顶轮610以及该轮架620的下方,该吸风管中产生吸风降温气流,该吸风降温气流能够对该挤压固化器600进行降温。

65.该吸风降温气流能够对该易折槽进行降温。

66.该吸风管能够吸纳该挤压固化器600上掉落的该切削粉末13、该连接体14以及异物。

67.实践中,该吸风管只需要配置吸风风扇就可以工作,不需配置冷却设备。

68.该吸风管在室温状态下工作,就能够达到降温要求,不需配置其它冷却设备。

69.实践中,本发明的该易折槽的两端或者中间位置设置有固定连接点,该固定连接点为没有被铣削到的位置,通过该固定连接点能够提升该易折槽的结构强度,保持该pcb原料板10的结构完整性。

70.值得强调的是,本发明的技术尤其适合加工厚度较薄的pcb原料板,首先,厚度较薄的pcb原料板生成该易折槽更为容易,同时后期拆分也更为方便,同时,在加工时保持厚度较薄的pcb原料板的整体性,会使操作、取料等步骤更为容易,生成效率更为高效。