1.本实用新型涉及模具钢加工技术领域,具体为一种自动收集碎屑的模具钢加工用打孔装置。

背景技术:

2.模具是机械制造、无线电仪表、电机、电器等工业部门中制造零件的主要加工工具,模具的质量直接影响着压力加工工艺的质量、产品的精度产量和生产成本,而模具的质量与使用寿命除了靠合理的结构设计和加工精度外,主要受模具材料和热处理的影响,所以一般都会使用专门的钢材制造模具,即模具钢。

3.模具钢在生产出来后,一般还需要进行切削、钻孔、刨铣等加工才能制成模具。发明人在研究常见打孔设备的过程中发现现有技术存在如下问题:1、现有钻孔设备多为开放式,打孔产生的碎屑容易溅射出去影响环境或伤人,且打孔点碎屑还容易影响钻孔效果;2、散落的碎屑清理起来较为麻烦,且不利于后续回收利用。

技术实现要素:

4.本实用新型的目的在于提供一种自动收集碎屑的模具钢加工用打孔装置,以解决上述背景技术中提出的问题。为实现上述目的,本实用新型提供如下技术方案:一种自动收集碎屑的模具钢加工用打孔装置,包括钻孔机,所述钻孔机的钻头臂上滑动套接有挡套,所述挡套的表面开设有通槽,所述通槽内壁的上侧固定连接有固定杆,所述固定杆的表面转动连接有与通槽相配合的嵌板,且固定杆的表面活动套接有扭簧,所述扭簧的两端分别与通槽和嵌板固定连接。

5.所述嵌板的内部镶嵌有磁吸片,且嵌板的顶部固定连接有环状齿,所述通槽的顶部开设有锥槽,所述锥槽的内部固定连接有v形簧片,所述v形簧片的底面焊接有与环状齿相配合的倒扣齿。

6.优选的,所述挡套的内壁开设有竖位槽,所述钻孔机的钻头臂上且在竖位槽内固定连接有凸块。

7.优选的,所述通槽的数量为四个,且四个通槽沿挡套的表面呈环形等距分布。

8.优选的,所述嵌板与固定杆的连接处嵌设有轴承。

9.优选的,所述挡套内壁的下侧固定连接有与嵌板相配合的限位边。

10.优选的,所述嵌板、固定杆和挡套均为聚甲醛树脂材料制成。

11.与现有技术相比,本实用新型的有益效果:

12.本实用新型中,通过挡套和磁吸片等部件配合,不仅避免了碎屑溅射出去影响工作环境,降低了碎屑伤人的可能性,使用安全性更高,同时打孔点产生的碎屑会被磁吸片牵引吸附至嵌板表面,可以将打孔点产生的碎屑实时清离避免其对钻头与模具钢的接触点造成干扰,保证了钻孔效果。

13.本实用新型中,通过嵌板和扭簧等部件配合,使得吸附有金属碎屑的嵌板可以便

捷的由通槽内向外转动至水平,便于使用者对钻孔碎屑的快速收集,大大方便了后续对其的回收利用,提高了原料利用率,更加绿色环保。

附图说明

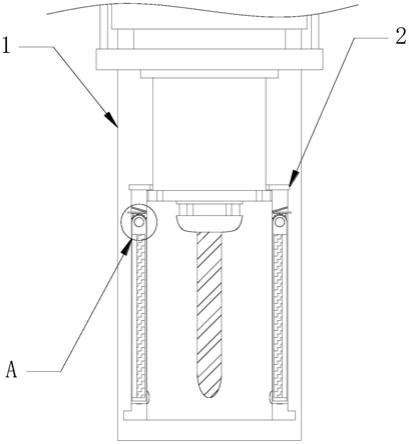

14.图1为本实用新型的正剖视图;

15.图2为本实用新型的图1中a处的放大图;

16.图3为本实用新型挡套的正视图;

17.图4为本实用新型的图3中b处的放大图。

18.图中:1、钻孔机;2、挡套;3、通槽;4、固定杆;5、嵌板;6、扭簧;7、磁吸片;8、环状齿;9、锥槽;10、v形簧片;11、倒扣齿。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术工作人员员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1至图4,本实用新型提供一种技术方案:一种自动收集碎屑的模具钢加工用打孔装置,包括钻孔机1,钻孔机1的钻头臂上滑动套接有挡套2,钻孔机1与模具钢接触打孔时,挡套2始终环罩于打孔点周围,挡套2的表面开设有通槽3,通槽3内壁的上侧固定连接有固定杆4,固定杆4的表面转动连接有与通槽3相配合的嵌板5,且固定杆4的表面活动套接有扭簧6,扭簧6的两端分别与通槽3和嵌板5固定连接,扭簧6常态推动嵌板5向通槽3外转动;

21.嵌板5的内部镶嵌有磁吸片7,钻孔机1打孔产生的金属碎屑向四周溅射时会被挡套2阻挡,同时打孔点产生的碎屑会被磁吸片7牵引吸附至嵌板5表面,且嵌板5的顶部固定连接有环状齿8,通槽3的顶部开设有锥槽9,锥槽9的内部固定连接有v形簧片10,v形簧片10的底面焊接有与环状齿8相配合的倒扣齿11,倒扣齿11常态与环状齿8啮合实现锁定,避免扭簧6推动嵌板5转动,捏合v形簧片10即可抬起倒扣齿11解除锁定,此时扭簧6即可推动嵌板5向由通槽3内向外转动至水平,此时使用者即可从嵌板5上快速清除吸附的碎屑。

22.本实施例中,如图1所示,挡套2的内壁开设有竖位槽,钻孔机1的钻头臂上且在竖位槽内固定连接有凸块,保证了挡套2只能沿钻头臂进行一定区间内的上下位移。

23.本实施例中,如图1和图3所示,通槽3的数量为四个,且四个通槽3沿挡套2的表面呈环形等距分布,相比于单边磁吸牵引碎屑,自四侧同步同步吸附收集碎屑不仅效率更快,且收集稳定性更好。

24.本实施例中,如1、图2、图3和图4所示,嵌板5与固定杆4的连接处嵌设有轴承,轴承可以有效降低固定杆4和嵌板5运动过程中的摩擦系数,能够在限位的同时,并保证其转动精度。

25.本实施例中,如图1所示,挡套2内壁的下侧固定连接有与嵌板5相配合的限位边,使得嵌板5只能被推动至嵌入通槽3内,而不会转入挡套2内部影响打孔。

26.本实施例中,如1、图2、图3和图4所示,嵌板5、固定杆4和挡套2均为聚甲醛树脂材

料制成,此材料具有类似金属的硬度、强度和钢性,良好的自润滑性、耐疲劳性和耐化学品性,且价格便宜,大幅降低了整体使用成本。

27.本实用新型的使用方法和优点:该种自动收集碎屑的模具钢加工用打孔装置在打孔时,工作过程如下:

28.如图1、图2、图3和图4所示,首先钻孔机1与模具钢接触打孔时,挡套2始终环罩于打孔点周围,当钻孔机1打孔产生的金属碎屑向四周溅射时会被挡套2阻挡,不仅避免了碎屑溅射出去影响工作环境,降低了碎屑伤人的可能性,使用安全性更高,同时打孔点产生的碎屑会被磁吸片7牵引吸附至嵌板5表面,可以将打孔点产生的碎屑实时清离避免其对钻头与模具钢的接触点造成干扰,保证了钻孔效果,钻孔完成后,捏合v形簧片10即可抬起倒扣齿11解除锁定,扭簧6即可推动嵌板5向由通槽3内向外转动至水平,此时使用者即可从嵌板5上快速清除吸附的碎屑,便于使用者对钻孔碎屑的快速收集,大大方便了后续对其的回收利用,提高了原料利用率,更加绿色环保。

29.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术工作人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种自动收集碎屑的模具钢加工用打孔装置,包括钻孔机(1),其特征在于:所述钻孔机(1)的钻头臂上滑动套接有挡套(2),所述挡套(2)的表面开设有通槽(3),所述通槽(3)内壁的上侧固定连接有固定杆(4),所述固定杆(4)的表面转动连接有与通槽(3)相配合的嵌板(5),且固定杆(4)的表面活动套接有扭簧(6),所述扭簧(6)的两端分别与通槽(3)和嵌板(5)固定连接;所述嵌板(5)的内部镶嵌有磁吸片(7),且嵌板(5)的顶部固定连接有环状齿(8),所述通槽(3)的顶部开设有锥槽(9),所述锥槽(9)的内部固定连接有v形簧片(10),所述v形簧片(10)的底面焊接有与环状齿(8)相配合的倒扣齿(11)。2.根据权利要求1所述的一种自动收集碎屑的模具钢加工用打孔装置,其特征在于:所述挡套(2)的内壁开设有竖位槽,所述钻孔机(1)的钻头臂上且在竖位槽内固定连接有凸块。3.根据权利要求1所述的一种自动收集碎屑的模具钢加工用打孔装置,其特征在于:所述通槽(3)的数量为四个,且四个通槽(3)沿挡套(2)的表面呈环形等距分布。4.根据权利要求1所述的一种自动收集碎屑的模具钢加工用打孔装置,其特征在于:所述嵌板(5)与固定杆(4)的连接处嵌设有轴承。5.根据权利要求1所述的一种自动收集碎屑的模具钢加工用打孔装置,其特征在于:所述挡套(2)内壁的下侧固定连接有与嵌板(5)相配合的限位边。6.根据权利要求1所述的一种自动收集碎屑的模具钢加工用打孔装置,其特征在于:所述嵌板(5)、固定杆(4)和挡套(2)均为聚甲醛树脂材料制成。

技术总结

本实用新型涉及模具钢加工技术领域,具体为一种自动收集碎屑的模具钢加工用打孔装置,包括钻孔机,所述钻孔机的钻头臂上滑动套接有挡套,所述挡套的表面开设有通槽,所述通槽内壁的上侧固定连接有固定杆,不仅避免了碎屑溅射出去影响工作环境,降低了碎屑伤人的可能性,使用安全性更高,同时打孔点产生的碎屑会被磁吸片牵引吸附至嵌板表面,可以将打孔点产生的碎屑实时清离避免其对钻头与模具钢的接触点造成干扰,保证了钻孔效果,且吸附有金属碎屑的嵌板可以便捷的由通槽内向外转动至水平,便于使用者对钻孔碎屑的快速收集,大大方便了后续对其的回收利用,提高了原料利用率,更加绿色环保。更加绿色环保。更加绿色环保。

技术研发人员:邱建国 黄海宁 李俊

受保护的技术使用者:安徽鼎胜模具材料有限公司

技术研发日:2021.09.03

技术公布日:2022/1/28