1.本发明属于喷油器生产技术领域,尤其涉及一种喷油器体卡圈压装设备。

背景技术:

2.喷油器系维持发动机运转的重要部件,由喷油器体,喷油嘴,支座,弹簧等组成。由喷油器供油口泵进高压油,喷油器体内产生高压作用到喷油嘴锥面上,当油压超过调定值时喷油嘴阀芯开启,高压油从喷嘴小孔喷出,呈雾状到发动机缸筒里燃烧,使活塞往复运行。

3.在喷油器装配过程中,需要在喷油器体上的环形槽内安装卡圈,由于卡圈具有的一定刚性,安装时需要通过外力将其张开,然后将其卡装在喷油器体上的环形槽内。以前,卡圈是这样装配的,把锥形套套在喷油器体上,然后把卡圈套锥形套上,用压套把把卡圈沿着锥套推进到喷油器体上的卡圈环槽。这种装配方式的问题是,不同规格的卡圈,需要配置相应的锥套、压套,并且锥套容易卡在要套内,操作不方便,一次只能压装一个卡圈,效率底。

4.为此本发明提出一种通用性强,工作效率高,易于实现自动化作业管理的喷油器体卡圈压装设备。

技术实现要素:

5.针对现有技术存在的问题,本发明提供了一种种通用性强,工作效率高,易于实现自动化作业管理的喷油器体卡圈压装设备。

6.本发明是这样实现的,一种喷油器体卡圈压装设备,包括至少包括两根立柱,所述立柱的上端固定安装有支撑板,所述支撑板的上安装有动力单元;所述立柱的下端固定安装在底板上,其特征在于:所述底板上至少设有一个定位销,所述定位销上套装有安装喷油器本体的定位套;所述立柱上滑动安装有压力板,对应安装套位置所述压力板上竖直安装有压装机构,还包括有套装在喷油器本体上用于放置压圈的锥形支撑套,锥形支撑套的小径端位于上部,锥形支撑套的大径端套装在喷油器本体上。

7.优选的,所述压装机构包括固定连接压力板上的安装套,所述安装套的下方固定安装有中空式基准座,所述基准座包括连接盘,位于连接盘上部的定位基准部和位于连接盘下部的弹簧安装部,所述弹簧安装部的下端部设有用于容纳弹簧的弹簧定位沉孔,所述基准座的下表面固定连接有悬吊套,所述悬吊套内安装有分瓣式涨形套,涨形套的上端涨形套的外圆周设有限位部,所述限位部悬挂在悬吊套下端的定位环上,所述涨形套的下端穿过悬吊套向下延伸,所述涨形套的下端至少套装有一个弹性橡胶圈;还包括有安装在基准座内的退料杆,所述退料杆的上部伸出基准座的上部,且退料杆的上部设有螺纹段,在基准座的上方退料杆的上部螺装有锁紧螺母,在退料杆的上端部的中心内螺装有上顶杆,所述上顶杆的上端部的夹持部上嵌装有缓冲垫块;所述退料杆的下端部向涨形套延伸,但不露出涨形套的下端面;所述退料杆的下端部设有弹簧下支撑座,所述导退料杆上安装套装

有弹簧,所述弹簧的上端安装在基准座的弹簧定位沉孔内,弹簧的下端抵接弹簧下支撑座的上表面;所述弹簧下支撑座的外径大于锥形支撑套的小径端内径。

8.优选的,所述涨形套与悬吊套、悬吊套和悬吊套的弹簧安装部抵接处均为球面接触。

9.本发明采用上述技术方案和传统的相比、大大提高了卡圈的装配效率,降低了劳动强度,同时一次压装可实现多个卡圈的压装工作;另外,减少重复制造夹具的成本,在不更换锥形支撑套的情况下满足多种规格卡圈的装配。

附图说明

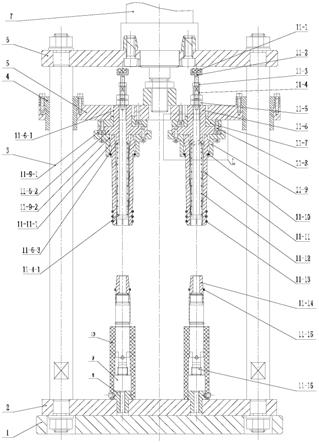

10.图1是本发明结构示意图;

11.图2是图1中l部放大图;

12.图3是压装状态结构示意图。

13.图中:1、基座;2、底板;3、立柱;4、衬套;5、压力板;6、支撑板;7、动力单元;8、定位销;9、尼龙垫;10、工件定位套;11、压装机构:11-1、缓冲垫块;11-2、调整螺钉;11-3、螺母;11-4、退料杆;11-4-1、弹簧下支撑座;11-5、螺母;11-6、基准座;11-6-1、定位基准部;11-6-2、连接盘;11-6-3弹簧定位沉孔;11-7安装套;11-8螺钉;11-9悬挂套;11-9-1、定位基准部;11-9-2、定位环;11-10、橡胶垫;11-11、涨形套;11-11-1、限位部;11-12弹簧;11-13、弹性橡胶圈;11-14、锥形支撑套;11-15、卡圈;11-16喷油器本体。

具体实施方式

14.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

15.请参阅图1至图3,一种喷油器体卡圈压装设备,包括至少包括两根立柱3,所述立柱的上端固定安装有支撑板6,所述支撑板的上安装有动力单元7,动力单元为实现压力板上下运动提供动力;所述立柱3的下端固定安装在底板2上,底板2、支撑板6、立柱3,构成的框架,保证压力板5上下运动自如;所述底板5上固定安装有基座1,所述底板5上至少设有一个定位销8,定位销的个数根据单次压装的个数而定;所述定位销上套装有安装喷油器本体的安装套7;所述立柱上滑动安装有压力板5,对应安装套位置所述压力板上竖直安装有压装机构11,还包括有套装在喷油器本体上用于放置压圈的锥形支撑套11-14,锥形支撑套的小径端位于上部,锥形支撑套的大径端套装在喷油器本体11-16上。

16.优选的,所述压装机构11包括固定连接压力板上的安装套11-7,所述安装套的下方固定安装有中空式基准座11-6,所述基准座包括连接盘11-6-2,位于连接盘上部的定位基准部11-6-1和位于连接盘下部的弹簧定位沉孔11-6-3,所述基准座的下表面固定连接有悬吊套11-9,所述悬吊套内安装有分瓣式涨形套11-11,涨形套上端的外圆周设有限位部11-11-1,所述限位部紧贴在悬吊套下端的定位环11-9-2上,所述涨形套11-11的下端穿过悬吊套向下延伸,所述涨形套11-11的下端至少套装有一个弹性橡胶圈11-13,使涨形套11-11始终处于收缩状态;还包括有安装在基准座内的退料杆11-4,所述退料杆11-4的上部伸出基准座的上部,且退料杆11-4的上部设有螺纹段,在基准座11-6的上方退料杆11-4的上

部螺装有锁紧螺母11-5,用于锁定退料杆11-4的长度;在退料杆11-4的上端部的中心内螺装有上调整螺钉11-2,所述调整螺钉11-2上端嵌装有缓冲垫块11-1,以减少对支撑板6的冲击;所述退料杆11-4的下端部向涨形套11-11延伸,但不露出涨形套11-11的下端面;所述退料杆11-4的下端部设有弹簧下支撑座11-4-1,所述导退料杆11-14上安装套装有弹簧11-12,所述弹簧的上端安装在基准座11-6的弹簧定位沉孔11-6-3内,弹簧11-12的下端抵接弹簧下支撑座11-4-1的上表面;所述弹簧下支撑座11-4-1的外径大于锥形支撑套的小径端内径。

17.优选的,所述涨形套11-11与悬吊套11-9、悬吊套和悬吊套的弹簧安装部抵接处均为球面接触a、基准座11-6下部与涨形套11-11内孔抵接处为球面接触b;球形结构保证涨形套涨缩灵活,减少摩擦与卡滞。

18.本发明的使用方法:首先在底板2的定位销8上,放置尼龙垫9,安装工件定位套10,定位套10下端通过径向紧钉螺钉紧固到定位销8上,将喷油器本体11-16插装在定位套10内,保证喷油器本体11-16的下端部与尼龙垫9抵接;将锥形支撑套11-14套装在喷油器本体11-14的上端部,同时将被安装的卡圈11-15套装在锥形支持套11-14上;上述操作完成后,启动动力单元,使压力板沿立柱下降,当分瓣式涨形套11-11下行至锥形支持套11-14后,锥形支撑套11-14的小径端将插入涨形套11-11,随着压力板5的下行涨形套11-11的下端逐渐被打开,同时沿着锥形支撑套11-14的外壁下行,与此同时,锥形支撑套的上端顶着退料杆11-4上行使弹簧11-12压缩储能;当压力板5下行一定行程后,涨形套1-11开始推动卡圈11-15,随着行程的下移,卡圈11-15逐渐被推动下行,直至被压送至锥形支撑套11-14的下端部喷油器体11-16上的环形槽处,卡圈11-15脱离锥形支撑套11-14后靠自身的弹性形变自动恢复原样,并卡装在安装卡圈喷油器体11-16上的环形槽内,完成一次卡圈11-15的装配;当压力板上行时,在弹簧11-12的作用下推动退料杆11-4下行,进而将锥形支撑套11-14推出。

19.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。