1.本实用新型属于管道焊接修补技术领域,具体涉及长输管道内壁裂纹嵌入式自动焊接修补装置。

背景技术:

2.长输管道是指产地、储存库、使用单位间的用于输送商品介质的管道,长输管道在长时间的使用后,管道的内壁会出现裂纹,操作人员会使用修补填料来填补裂纹,并通过焊枪进行填料和管道之间的焊接工作,来完成管道裂纹的修补工作。

技术实现要素:

3.目前一般是使用能够置入到管道内部的焊机来进行修补料和管道的焊接修补工作,焊接修补过程中无法有效的对修补料进行定位工作,容易出现修补料和裂纹错位的情况,同时焊机无法灵活的在不同管径的管道内部进行移动工作,会影响焊接修补的效果和质量。本实用新型提供了长输管道内壁裂纹嵌入式自动焊接修补装置,具有可以灵活高效的在不同管径的管道内部移动,并在焊接修补过程中对修补料进行定位工作,降低了修补料和裂纹错位情况的发生,适应性强,焊接修补的效果和质量高的特点。

4.本实用新型提供如下技术方案:包括底座,所述底座顶部固定连接有驱动座,所述驱动座输出端固设有用于连接并固定焊枪的焊枪固定架,所述底座左右两侧均固设有用于驱动装置在管道内部移动的连接移动组件,所示驱动座前侧壁顶部固设有两个对称分布并用于定位修补料的修补料定位组件。

5.其中,所述连接移动组件包括侧板、连接杆和驱动滚轮,所述侧板位于所述底座对应侧壁的外侧,所述连接杆固设在所述侧板内侧壁上并用于连接所述底座,所述连接杆的数量为三个,三个所述连接杆直线等距分布。

6.其中,所述侧板底部开设有三个呈直线等距分布并用于安装所述驱动滚轮的安装槽,所述驱动滚轮固定连接在对应的所述安装槽内部。

7.其中,两个所述侧板内侧壁上的所述连接杆前后交错分布。

8.其中,所述底座底部固设有四个直线分布并用于连接对应所述连接杆的底板,所述底座左右两侧壁和所述底板内部均开设有用于容纳对应所述连接杆的通孔。

9.其中,所述连接杆滑动连接在对应的所述通孔内部,所述连接杆与所述通孔之间过盈配合。

10.其中,所述修补料定位组件包括转动柱、顶杆和螺栓,所述转动柱转动连接在所述驱动座前侧壁顶部并用于连接所述顶杆和所述螺栓,所述顶杆插接固定在所述转动柱内部并用于抵紧定位修补料。

11.其中,所述螺栓螺纹连接在所述转动柱前侧端的中心位置处并用于固定所述顶杆。

12.本实用新型的有益效果是:

13.1、本实用新型中,设置两个分别安装在底座左右两侧的连接移动组件,连接移动组件由侧板、三个连接杆和三个驱动滚轮组成,固定在侧板内侧壁上的三个直线分布的连接杆分别插接在底座对应侧壁上和底座底部四个底板上对应的通孔内部,因此在过盈配合的连接杆与对应通孔的作用下,可以使侧板和驱动滚轮在底座的外侧移动,达到了快速调节连接移动组件位置的目的,通过两个能够让操作人员自行调节所处位置的连接移动组件,可以改变装置整体的宽度,使装置能够平稳的置入不同管径的管道并在管道内部平稳的移动,从而使装置达到适应不同管径管道的焊接修补工作的目的,工作效率高,适应性强。

14.2、本实用新型中,底座顶部驱动座的前侧壁顶部安装有两个对称分布的修补料定位组件,修补料定位组件由转动柱、顶杆和螺栓组成,插接在转动柱内部的顶杆可以从修补料的外表面抵紧修补料,完成修补料的定位工作,转动柱内部可以放入不同长度的顶杆,同时顶杆能够在转动柱内部上下移动,螺栓起到固定顶杆位置的作用,转动柱可以在驱动座上转动来改变顶杆的位置,因此通过放入不同长度的顶杆,并改变顶杆的位置和顶杆顶端向上伸出的长度,使修补料定位组件可以适应不同管径的管道和管道不同位置的焊接修补工作,降低了修补料和裂纹错位情况的发生,提高了适应性,增强了焊接修补的效果和质量。

15.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

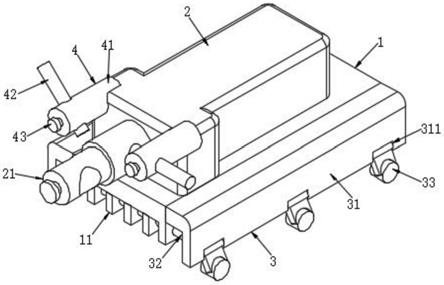

16.图1为本实用新型的立体结构示意图;

17.图2为本实用新型另一视角的立体结构示意图;

18.图3为本实用新型使用状态的结构示意图;

19.图4为本实用新型的爆炸结构示意图;

20.图5为本实用新型底座、驱动座和修补料定位组件的结构示意图。

21.图中:1、底座;11、底板;12、通孔;2、驱动座;21、焊枪固定架;3、连接移动组件;31、侧板;311、安装槽;32、连接杆;33、驱动滚轮;4、修补料定位组件;41、转动柱;42、顶杆;43、螺栓。

具体实施方式

22.请参阅图1-图5,本实用新型提供以下技术方案:包括底座1,底座1顶部固定连接有驱动座2,驱动座2输出端固设有用于连接并固定焊枪的焊枪固定架21,底座1左右两侧均固设有用于驱动装置在管道内部移动的连接移动组件3,所示驱动座2前侧壁顶部固设有两个对称分布并用于定位修补料的修补料定位组件4。

23.本实施方案中:底座1、驱动座2、焊枪固定架21、两个连接移动组件3和两个修补料定位组件4组合成焊接修补装置,两个连接移动组件3分别安装在底座1的左右两侧,连接移动组件3起到了连接支撑底座1和驱动底座1移动的作用,驱动座2固定在底座1的顶部,工作时,驱动座2启动可以带动固定在驱动座2输出端上的焊枪固定架21转动,固定在焊枪固定架21内部的焊枪随之转动,来进行管道内壁裂纹的焊接修补工作,操作简单,操作人员可以自行改变焊枪固定在焊枪固定架21内部的位置和角度,以适应不同的焊接修补需求,增强

了焊接修补效果。

24.两个修补料定位组件4对称安装在驱动座2前侧壁的顶部,修补料定位组件4由转动柱41、顶杆42和螺栓43组成,顶杆42插接在转动柱41的内部,螺纹连接在转动柱41前侧端中心位置处的螺栓43可以抵紧顶杆42的外壁,完成顶杆42的位置固定工作,提高了顶杆42使用时的稳定性,固定位置的顶杆42可以从修补料的外表面抵紧修补料,达到了抵紧定位修补料的目的,转动柱41内部可以放入不同长度的顶杆42,同时顶杆42能够在转动柱41内部上下移动,并通过螺栓43进行位置固定工作,转动柱41可以在驱动座2上转动来改变顶杆42的位置,操作简单,方便进行顶杆42的更换和位置调节工作,因此在工作时,通过放入不同长度的顶杆42,并改变顶杆42的位置和顶杆42的顶端向上伸出的长度,可以使修补料定位组件4适应不同管径的管道和管道不同位置的焊接修补工作,降低了修补料和裂纹错位情况的发生,提高了适应性,增强了焊接修补的效果和质量。

25.两个连接移动组件3分别安装在底座1的左右两侧,连接移动组件3由侧板31、三个连接杆32和三个驱动滚轮33组成,三个直线等距分布的连接杆32通过焊接的方式固定在侧板31的内侧壁上,三个驱动滚轮33通过焊接的方式固定在侧板31上开设的三个对应的安装槽311内部,连接移动组件3整体的结构强度高,使用时的稳定性高。

26.底座1的底部固定有四个呈直线分布的底板11,底座1的左右两侧壁和底板11内部均开设有相互配合的通孔12,固定在侧板31内侧壁上的三个直连接杆32分别插接在底座1和底板11上对应的通孔12内部,且连接杆32与通孔12之间过盈配合,因此在过盈配合的连接杆32与对应通孔12的作用下,可以使侧板31和驱动滚轮33在底座1的外侧移动,达到了快速调节并固定连接移动组件3位置的目的,通过两个能够让操作人员自行调节所处位置的连接移动组件3,可以改变装置整体的宽度,使装置能够平稳的置入不同管径的管道并在管道内部平稳的移动,从而使装置达到适应不同管径管道的焊接修补工作的目的,操作简单,操作人员可以灵活高效的进行装置整体宽度的调节工作,工作效率高,适应性强。

27.两个侧板31内侧壁上的连接杆32前后交错分布,两个侧板31在进行位置调节和使用的过程中,两个侧板31上的连接杆32始终不会出现接触的情况,能够确保装置的正常使用。

28.本实用新型的工作原理及使用流程:在使用时,将焊枪放入焊枪固定架21内部并将焊枪的位置固定,向转动柱41内部放入适配的顶杆42,在调整顶杆42的位置后将顶杆42的位置固定,将装置放入到管道内部,两个连接移动组件3带动装置移动到待修补位置后,顶杆42从修补料的外表面将修补料抵紧定位在裂纹处,焊枪工作来完成焊接修补工作,工作效率高,焊接修补的效果和质量高。