1.本实用新型涉及分级轮定位技术领域,具体涉及一种分级轮焊接用定位装置。

背景技术:

2.分级轮是流化床气流粉碎机等粉体加工设备的重要零部件,用于控制粉体细度、确保分级精度,现有的分级轮大多由分级轮轮毂、分级轮叶片和分级轮端面板组成,在加工分级轮时,需要采用定位装置对这些部件的相对位置进行定位,现有的定位装置大多只对分级轮轮毂和分级轮端面板的内端部进行了定位,在采用胶粘等方式连接分级轮叶片时,应力小,不会造成分级轮轮毂外端部和分级轮端面板外端部的变形,但胶粘连接的方式适应范围较窄,对金属材质的分级轮而言,大多采用焊接的方式连接分级轮叶片,焊接时应力大,容易向内拉扯分级轮轮毂外端部和分级轮端面板外端部,使其产生翘曲变形,严重的,还会在分级轮轮毂、分级轮端面板与分级轮叶片之间产生间隙,不仅会增大分级轮与出料器等部件组装时的难度,增大分级轮动平衡调整时的难度,还会在分级轮转动时产生涡流,降低分级精度。

技术实现要素:

3.本实用新型的目的是为了克服现有技术的缺陷,提供一种分级轮焊接用定位装置,利用该装置焊接分级轮,分级轮轮毂外端部和分级轮端面板外端部不容易产生翘曲变形,焊接后的分级轮组装难度小、动平衡调整难度小、分级效果好、分级精度高。

4.为实现上述目的,本实用新型提供的技术方案是,分级轮焊接用定位装置,包括:

5.定位座,所述定位座具有抵紧分级轮轮毂端面的定位盘和穿设在所述分级轮轮毂的中心孔的定位轴,所述定位轴的外壁与所述分级轮轮毂中心孔的内壁相贴合;

6.定位板,所述定位板与所述定位盘通过所述定位轴相连接,所述定位板的中心开设有用于所述定位轴穿过的通孔,所述定位板与套设在所述定位轴上的分级轮端面板相贴合,所述定位板用于限定所述分级轮端面板与所述分级轮轮毂之间的距离;

7.箍紧组件,所述箍紧组件用于箍紧所述分级轮轮毂和所述分级轮端面板,所述箍紧组件包括两个圆弧形可开合的箍紧环,在所述箍紧环合拢时,所述分级轮轮毂的外端部、所述分级轮端面板的外端部之间的相对位置保持固定,所述分级轮轮毂外端部与分级轮叶片之间、所述分级轮端面板外端部与所述分级轮叶片之间保持贴合。

8.优选地,所述箍紧环的弧度为178

°±

1.5

°

。

9.优选地,所述箍紧环的内壁开设有沿所述箍紧环周向方向延伸的箍紧槽,所述箍紧槽贯穿所述箍紧环的两端面,所述箍紧槽用于容纳所述分级轮轮毂外端部和所述分级轮端面板外端部。

10.进一步优选地,所述箍紧槽的底壁与所述分级轮叶片之间具有间隙,所述间隙内设置有冷凝管,所述冷凝管固定在所述箍紧槽的底壁上。

11.进一步优选地,所述箍紧槽的底壁上开设有用于固定所述冷凝管的固定槽。

12.进一步优选地,所述冷凝管的两端部沿所述箍紧环径向方向贯穿所述箍紧环并向外伸出,用于连接制冷装置。

13.优选地,所述箍紧环的两端部连接有沿所述箍紧环径向方向向外延伸的连接板,所述连接板上开设有锁紧孔,所述锁紧孔内穿设有锁紧螺栓,所述锁紧螺栓上螺纹连接有锁紧螺母。

14.进一步优选地,所述锁紧孔有多个,多个所述锁紧孔沿上下方向相间隔地设置。

15.优选地,所述定位板靠近所述分级轮端面板的一侧设置有凸台,所述凸台嵌入所述分级轮端面板的中心孔,用于避免所述分级轮端面板向内坍缩变形。

16.进一步优选地,所述定位座上开设有沿所述定位轴轴向方向贯穿所述定位盘和所述定位轴的贯穿孔,所述贯穿孔内通有冷却液。

17.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

18.本实用新型提供的分级轮焊接用定位装置,包括:定位座、定位板、箍紧组件,定位座具有抵紧分级轮轮毂端面的定位盘和穿设在分级轮轮毂的中心孔的定位轴,定位轴的外壁与中心孔的内壁相贴合,定位板与定位盘通过定位轴相连接,定位板的中心开设有用于定位轴穿过的通孔,定位板与套设在定位轴上的分级轮端面板相贴合,定位板用于限定分级轮端面板与分级轮轮毂之间的距离,通过设置用于箍紧分级轮轮毂和分级轮端面板的箍紧组件,使箍紧组件包括两个圆弧形可开合的箍紧环,在箍紧环合拢时,使分级轮轮毂外端部、分级轮端面板外端部之间的相对位置保持固定,使分级轮叶片与分级轮轮毂外端部、分级轮端面板外端部之间保持贴合,焊接分级轮叶片时,分级轮轮毂外端部和分级轮端面板外端部不容易产生翘曲变形,焊接后的分级轮组装难度小、动平衡调整难度小、分级效果好、分级精度高。

附图说明

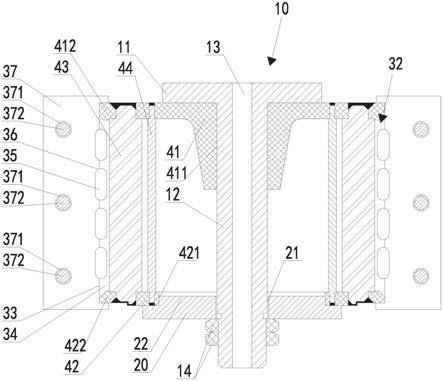

19.图1是本实用新型优选实施例的俯视示意图。

20.图2是图1中a-a方向的剖视示意图。

21.图3是图1中b-b方向的剖视示意图。

22.其中:10.定位座;11.定位盘;12.定位轴;13.贯通孔;14.圆螺母;20.定位板;21.通孔;22.凸台;31.箍紧环;32.箍紧槽;33.底壁;34.间隙;35.冷凝管;36.固定槽;37.连接板;371.锁紧孔;372.锁紧螺栓;373.锁紧螺母;41.分级轮轮毂;42.分级轮端面板;43.分级轮叶片;44.支撑杆。

具体实施方式

23.下面结合附图对本实用新型的优选实施例进行详细阐述,以使本实用新型的优点和特征更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

24.本实用新型描述的上下方向为图2中的上下方向。

25.如图1-3所示,本实用新型提供的分级轮焊接用定位装置,包括:定位座10、定位板20和箍紧组件,其中,定位座10包括定位盘11和定位轴12,定位盘11抵紧在分级轮轮毂41的端面,定位轴12穿过分级轮轮毂41的中心孔411,定位轴12的外壁与分级轮轮毂41中心孔

411的内壁相贴合;定位板20与定位盘11通过定位轴12相连接,具体地,定位板20的中心开设有用于定位轴12穿过的通孔21,定位轴12的端部从通孔21穿过,定位轴12上螺纹连接有圆螺母14,在圆螺母14拧紧时,定位板20贴合并抵紧在套设于定位轴12上的分级轮端面板42上,定位板20用于限定分级轮端面板42与分级轮轮毂41之间的距离;箍紧组件用于箍紧分级轮轮毂41和分级轮端面板42,箍紧组件包括两个圆弧形可开合的箍紧环31,在这两个箍紧环31合拢时,分级轮轮毂41的外端部412、分级轮端面板42的外端部422之间的相对位置保持固定,分级轮轮毂41外端部412与分级轮叶片43之间、分级轮端面板42外端部422与分级轮叶片43之间保持贴合。

26.这样设置的好处在于,在焊接分级轮叶片时,分级轮轮毂外端部和分级轮端面板外端部不容易产生翘曲变形,焊接后的分级轮组装难度小、动平衡调整难度小、成本低,焊接的分级轮强度高,可以适应更高的转速,分级效果更好、分级精度更高。

27.为便于箍紧环31的合拢及张开,箍紧环31的弧度不能过大,为便于连接锁定两个箍紧环31,箍紧环31的弧度不能过小,在本实施例中,箍紧环31的弧度为178

°±

1.5

°

,优选为179

°

。

28.为进一步提升箍紧组件的箍紧效果,在本实施例中,箍紧环31的内壁开设有沿箍紧环31周向方向延伸的箍紧槽32,箍紧槽32贯穿箍紧环31的两端面,箍紧槽32用于容纳分级轮轮毂41外端部412和分级轮端面板42外端部422,箍紧槽32的底壁33与分级轮叶片43之间具有间隙34。

29.为进一步降低分级轮叶片43焊接处的焊接应力,尽快将焊接时产生的热量导出,在本实施例中,间隙34内设置有冷凝管35,冷凝管35为空心紫铜盘管,其内通有冷却液,冷凝管35固定在箍紧槽32的底壁33上,具体地,箍紧槽32的底壁33上开设有用于固定冷凝管35的固定槽36,冷凝管35的两端部沿箍紧环31径向方向贯穿箍紧环31并向外伸出,用于连接制冷装置。

30.为进一步方便焊接热量的导出,在本实施例中,定位座10上开设有沿定位轴12轴向方向贯穿定位盘11和定位轴12的贯穿孔13,贯穿孔13内通有冷却液。

31.为便于两个箍紧环31的连接,在本实施例中,箍紧环31的两端部均连接有沿箍紧环31径向方向向外延伸的连接板37,连接板37上开设有锁紧孔371,每块连接板37上的锁紧孔371均有三个,这三个锁紧孔371沿上下方向相间隔地设置,锁紧孔371内穿设有锁紧螺栓372,锁紧螺栓372上螺纹连接有锁紧螺母373。

32.为避免箍紧及焊接时分级轮端面板42向内坍缩变形,在本实施例中,定位板20靠近分级轮端面板42的一侧设置有凸台22,凸台22嵌入分级轮端面板42的中心孔421内。

33.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。