1.本实用新型涉及燃烧器技术领域,具体涉及一种分级燃烧低氮烧嘴。

背景技术:

2.现有的锂盐酸化窑加热工艺主流结构为热风炉烟气加热,主要通过燃料在热风炉燃烧后的热烟气送入保温罩和罩内筒体之间的夹套,利用烟气对筒体进行传导与换热,再将物料加热,烟气将筒体内物料加热后被吸热后的低温烟气,随系统设备处理达标后由烟囱排入大气。应用实践表明,上述加热工艺并未取得预期的理想使用效果,如热效率低、能源消耗大、温度分布不均匀,温度调节控制不灵敏,调节范围受限,产量质量提升空间小等。

3.为提高酸化窑的热效率,现使用燃烧器(也叫做烧嘴)在夹套内直接对酸化窑的外壁进行加热。酸化窑在旋转过程中均匀地受热,使其温度分布均匀。控制烧嘴的火焰大小即可对酸化窑的温度进行控制,温度调节相对比较灵敏、调节范围较大。为顺应愈加严格的环保要求,减小大气污染以及能源浪费,设计一款燃烧更加充分的烧嘴是当务之急。

技术实现要素:

4.本实用新型针对现有技术中存在的技术问题,提供一种分级燃烧低氮烧嘴,使得燃气燃烧更加充分,以减少环境污染、充分利用能源。

5.本实用新型解决上述技术问题的技术方案如下:

6.一种分级燃烧低氮烧嘴,包括同轴设置的助燃风筒、燃气筒和助燃风分级筒,所述助燃风筒套设在燃气筒和助燃风分级筒外,所述燃气筒的头端与助燃风分级筒的尾端连通,所述助燃风筒的头端与助燃风分级筒的头端固定连接、助燃风筒的尾端与燃气筒的尾端密闭连接;所述助燃风筒的尾端设有助燃风进气口,所述燃气筒的尾端设有燃气进气口;所述助燃风分级筒上从尾部到头部依次开设有多级出风口,其中第一级出风口设置在助燃风分级筒的尾端、且平行燃气筒设置,第二级出风口与第三级出风口沿燃气筒的轴向依次设置。

7.本实用新型的有益效果是:在燃气筒的燃气进气口通入气体燃料,例如天然气,在助燃风筒的助燃风进气口通入助燃风。第一级出风口处形成一级混合腔,燃气在一级混合腔内与第一级出风口的助燃风混合并点火后,开始稳定燃烧;点火初期火焰较小,随着烧嘴负荷的不断增加,燃气量增大,燃料依次向第二级出风口和第三级出风口处流动,燃料在第二级出风口处形成的二级混合腔内以及第三级出风口处形成的三级混合腔内不断与助燃风混合并进行分级燃烧,最终形成稳定可靠的火焰喷出烧嘴的头端,以对酸化窑的外壁进行加热。本实用新型的烧嘴保证在稳定燃烧的基础上,配置合理的多级助燃风,烧嘴对燃气采用多级不同浓淡燃烧,不断分级降低燃料浓度、降低烧嘴处的燃烧温度,以降低热力型nox的排放,同时使燃气燃烧更加充分,减少了环境污染。

8.在上述技术方案的基础上,本实用新型还可以做如下改进。

9.优选的,所述助燃风分级筒上还设有第四级出风口,所述第四级出风口设置在助

燃风分级筒头端,所述第四级出风口包括多个均匀分布在助燃风分级筒外周的螺旋槽。

10.采用上述优选方案的有益效果是:螺旋槽设置在助燃风分级筒的端部外周,作为助燃风的第四级出风口,助燃风通过螺旋槽喷出后与火焰中未燃烧完全的燃气混合,一是继续为火焰提供氧气,使燃气燃烧更加充分,二是使火焰的外围呈螺旋形,使火焰更加稳定、集中,防止在酸化窑旋转过程中对火焰的方向造成干扰使火焰倾斜,影响对酸化窑的加热效果。

11.优选的,沿所述助燃风分级筒的尾端到头端,所述助燃风分级筒的周向设有渐放的环形阶梯,所述第二级出风口与第三级出风口分别设置在不同的环形阶梯上。

12.采用上述优选方案的有益效果是:第二级出风口与第三级出风口分别设置在不同的环形阶梯上,环形阶梯为渐放设置,即第三级出风口所在的环形阶梯比第二级出风口所在的环形阶梯径向尺寸更大。如此设置是由于随着助燃风分级喷出,风量越来越大,设置后一级的混合腔空间大于前一级的混合腔空间,为了使燃气与助燃风更充分地混合与更稳定地燃烧。第二级出风口与第三级出风口分别设置在不同的阶梯上,使燃气分级燃烧,有利于降低烧嘴处的燃烧温度,以降低热力型nox的排放,减少环境污染;同时燃气分级与助燃风混合并燃烧,可使燃气燃烧更加充分。

13.优选的,所述第二级出风口包括多个出风孔,多个出风孔呈环形均匀排布在助燃风分级筒的径向。

14.采用上述优选方案的有益效果是:多个出风孔呈环形均匀排布,可使助燃风在助燃风分级筒的周向均匀地喷出,使火焰稳定不倾斜。

15.优选的,所述第三级出风口包括多个出风孔,多个出风孔呈环形均匀排布在助燃风分级筒的径向。

16.采用上述优选方案的有益效果是:多个出风孔呈环形均匀排布,可使助燃风在助燃风分级筒的周向均匀地喷出,使火焰稳定不倾斜。

17.优选的,所述出风孔朝向助燃风分级筒的轴心倾斜设置,且出风孔的出风方向朝向助燃风分级筒的头端。

18.采用上述优选方案的有益效果是:助燃风方向倾斜设置且向助燃风分级筒的轴心聚拢,一是可更好地与燃气混合,二是产生推力使火焰顺利地朝向助燃风筒外喷出。

19.优选的,所述燃气筒的头端延伸到助燃风分级筒尾端内,所述燃气筒的头端设有凸出的燃气喷头,所述燃气喷头上设有多个呈阵列式排布的燃气喷射孔,燃气经所述燃气喷射孔发散式喷出。

20.采用上述优选方案的有益效果是:燃气喷头将燃气发散式喷出,可使燃气与助燃风分级筒尾端的第一级助燃风更好地混合,利于提高点火成功率。

21.优选的,所述助燃风筒与燃气筒之间设有点火电极,所述点火电极的点火端延伸到所述助燃风分级筒的尾端。

22.采用上述优选方案的有益效果是:燃气与助燃风在一级混合腔里预混合后,点火电极将燃气点燃形成火焰。将点火电极的点火端设置在助燃风分级筒的尾端内,点火电极的其余部分隐藏在助燃风筒内,保护了点火电极,节省了空间。由于助燃风筒内持续流过常温的助燃风,能为助燃风筒、燃气筒以及点火电极持续降温,起到了温度保护的作用。

23.优选的,所述助燃风筒与燃气筒之间设有火焰探测器,所述火焰探测器的检测端

通过所述助燃风分级筒尾端的出风口检测点火情况。

24.采用上述优选方案的有益效果是:火焰探测器用于检测是否点火成功,并将点火情况发送到点火控制系统。将火焰探测器设置在助燃风筒与燃气筒之间,以对火焰探测器进行保护。

25.优选的,所述助燃风筒的头端设有拢焰罩,所述拢焰罩朝向火焰喷出方向渐缩。

26.采用上述优选方案的有益效果是:拢焰罩的开口设置为渐缩的形状,当火焰喷出拢焰罩后依然保持集中,防止火焰受到酸化窑旋转过程的干扰使其偏离酸化窑的外壁,影响加热效率。

附图说明

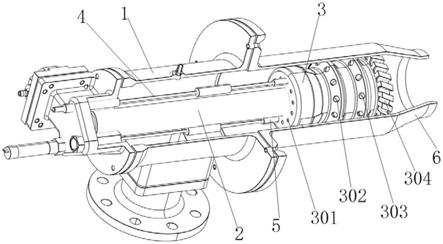

27.图1为本实用新型整体结构示意图;

28.图2为本实用新型局部剖视图;

29.图3为本实用新型助燃风分级筒与燃气喷头相配合的局部剖视图。

30.附图中,各标号所代表的部件列表如下:

31.1、助燃风筒,101、助燃风进气口,2、燃气筒,201、燃气进气口,202、燃气喷头,3、助燃风分级筒,301、第一级出风口,302、第二级出风口,303、第三级出风口,304、第四级出风口,4、点火电极,5、uv火焰探测器,6、拢焰罩。

具体实施方式

32.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

33.本实施例提供的一种分级燃烧低氮烧嘴,包括同轴设置的助燃风筒1、燃气筒2和助燃风分级筒3,所述助燃风筒1的外壁上固定设置有卡紧机构,用于将该烧嘴固定安装在酸化窑的夹套内。所述助燃风筒1套设在燃气筒2和助燃风分级筒3外,所述燃气筒2的头端与助燃风分级筒3的尾端连通,所述助燃风筒1的头端与助燃风分级筒3的头端固定连接、助燃风筒1的尾端与燃气筒2的尾端密闭连接。所述助燃风筒1的尾端设有助燃风进气口101,所述燃气筒2的尾端设有燃气进气口201。所述助燃风分级筒3上从尾部到头部依次开设有多级出风口,其中第一级出风口301设置在助燃风分级筒3的尾端、且其出气方向平行燃气筒2设置,第二级出风口302与第三级出风口303沿燃气筒2的轴向依次设置。

34.使用时,在燃气筒2的燃气进气口201通入气体燃料,例如天然气,在助燃风筒1的助燃风进气口101通入助燃风。第一级出风口301处形成一级混合腔,燃气在一级混合腔内与第一级出风口301的助燃风混合并点火后,开始稳定燃烧;点火初期火焰较小,随着烧嘴负荷的不断增加,燃气量增大,燃料依次向第二级出风口302和第三级出风口303处流动,燃料在第二级出风口302处形成的二级混合腔内以及第三级出风口303处形成的三级混合腔内不断与助燃风混合并进行分级燃烧,最终形成稳定可靠的火焰喷出烧嘴的头端,以对酸化窑的外壁进行加热。本实用新型的烧嘴保证在稳定燃烧的基础上,配置合理的多级助燃风,烧嘴对燃气采用多级不同浓淡燃烧,不断分级降低燃料浓度、降低烧嘴处的燃烧温度,以降低热力型nox的生成与排放,同时使燃气燃烧更加充分,减少了环境污染。

35.在上述技术方案的基础上,本实用新型还可以做如下改进。

36.本实施例中,所述助燃风分级筒3上还设有第四级出风口304,所述第四级出风口304设置在助燃风分级筒3头端,所述第四级出风口304包括多个均匀分布在助燃风分级筒3外周的螺旋槽。

37.螺旋槽设置在助燃风分级筒3的端部外周,作为助燃风的第四级出风口304,助燃风通过螺旋槽喷出后与火焰中未燃烧完全的燃气混合,一是继续为火焰提供氧气,使燃气燃烧更加充分,二是使火焰的外围呈螺旋形,使火焰更加稳定、集中,防止在酸化窑旋转过程中对火焰的方向造成干扰使火焰倾斜,影响对酸化窑的加热效果。

38.本实施例中,沿所述助燃风分级筒3的尾端到头端,所述助燃风分级筒3的周向设有渐放的环形阶梯,所述第二级出风口302与第三级出风口303分别设置在不同的环形阶梯上。

39.第二级出风口302与第三级出风口303分别设置在不同的环形阶梯上,环形阶梯为渐放设置,即第三级出风口303所在的环形阶梯比第二级出风口302所在的环形阶梯径向尺寸更大。如此设置是由于随着助燃风分级喷出,风量越来越大,设置后一级的混合腔空间大于前一级的混合腔空间,为了使燃气与助燃风更充分地混合与更稳定地燃烧。第二级出风口302与第三级出风口303分别设置在不同的阶梯上,使燃气分级燃烧,有利于降低烧嘴处的燃烧温度,以降低热力型nox的排放,减少环境污染;同时燃气分级与助燃风混合并燃烧,可使燃气燃烧更加充分。

40.本实施例中,所述第二级出风口302包括多个出风孔,多个出风孔呈环形均匀排布在助燃风分级筒3的径向。

41.多个出风孔呈环形均匀排布,可使助燃风在助燃风分级筒3的周向均匀地喷出,使火焰稳定不倾斜。

42.本实施例中,所述第三级出风口303包括多个出风孔,多个出风孔呈环形均匀排布在助燃风分级筒3的径向。

43.多个出风孔呈环形均匀排布,可使助燃风在助燃风分级筒3的周向均匀地喷出,使火焰稳定不倾斜。

44.本实施例中,所述出风孔朝向助燃风分级筒3的轴心倾斜设置,且出风孔的出风方向朝向助燃风分级筒3的头端。

45.助燃风方向倾斜设置且向助燃风分级筒3的轴心聚拢,一是可更好地与燃气混合,二是产生推力使火焰顺利地朝向助燃风筒1外喷出。

46.本实施例中,所述燃气筒2的头端延伸到助燃风分级筒3尾端内,所述燃气筒2的头端设有凸出的燃气喷头202,所述燃气喷头202上设有多个呈阵列式排布的燃气喷射孔,燃气经所述燃气喷射孔发散式喷出。

47.燃气喷头202将燃气发散式喷出,可使燃气与助燃风分级筒3尾端的第一级助燃风更好地混合,利于提高点火成功率。

48.本实施例中,所述助燃风筒1与燃气筒2之间设有点火电极4,所述点火电极4的点火端延伸到所述助燃风分级筒3的尾端。

49.燃气与助燃风在一级混合腔里预混合后,点火电极4将燃气点燃形成火焰。将点火电极4的点火端设置在助燃风分级筒3的尾端内,点火电极4的其余部分隐藏在助燃风筒1内,保护了点火电极4,节省了空间。由于助燃风筒1内持续流过常温的助燃风,能为助燃风

筒1、燃气筒2以及点火电极4持续降温,起到了温度保护的作用。

50.本实施例中,所述助燃风筒1与燃气筒2之间设有火焰探测器5,所述火焰探测器5的检测端通过所述助燃风分级筒3尾端的出风口检测点火情况。具体的,火焰探测器5可以使用电离探针或uv火焰探测器。电离探针也称为离子探针,当使用电离探针时,电离探针的检测端延伸到所述助燃风分级筒3尾端的出风口内,使其与燃烧的气体接触,通过检测燃烧的气体产生的离子来确认点火是否成功。当使用uv火焰探测器进行点火情况检测时,可将uv火焰探测器的检测端设置在助燃风筒1与燃气筒2之间,而其检测端不必伸入助燃风分级筒3尾端的出风口内,当点火成功后,火焰发出的光线通过助燃风分级筒3尾端的出风口照射到uv火焰探测器的检测端,uv火焰探测器即可检测到点火情况。

51.火焰探测器5用于检测是否点火成功,并将点火情况发送到点火控制系统。将火焰探测器5设置在助燃风筒1与燃气筒2之间,以对火焰探测器5进行保护。

52.本实施例中,所述助燃风筒1的头端设有拢焰罩6,所述拢焰罩6朝向火焰喷出方向渐缩。

53.拢焰罩6的开口设置为渐缩的形状,当火焰喷出拢焰罩6后依然保持集中,防止火焰受到酸化窑旋转过程的干扰使其偏离酸化窑的外壁,影响加热效率。

54.工作原理:

55.在燃气筒2的燃气进气口201通入气体燃料,例如天然气,在助燃风筒1的助燃风进气口101通入助燃风。第一级出风口301处形成一级混合腔,燃气在一级混合腔内与第一级出风口301的助燃风混合并通过点火电极4点火后,开始稳定燃烧。点火初期火焰较小,随着烧嘴负荷的不断增加,燃气量增大,未完全燃烧的燃料依次向第二级出风口302、第三级出风口303和第四级出风口304处流动,燃料在第二级出风口302处形成的二级混合腔内以及第三级出风口303处形成的三级混合腔内不断与助燃风混合并进行分级燃烧,若还有未完全燃烧的燃料,在第四级出风口304的螺旋槽作用下,助燃风形成螺旋形与燃料进行充分的混合,最终形成稳定可靠的火焰喷出烧嘴的头端,以对酸化窑的外壁进行加热。在第四级出风口304处,拢焰罩6朝向火焰出口渐缩,形成四级混合腔,使火焰的外围呈渐缩的螺旋形,使火焰更加稳定、集中,防止在酸化窑旋转过程中对火焰的方向造成干扰使火焰倾斜,影响对酸化窑的加热效果。火焰探测器5在烧嘴工作过程中检测火焰情况并传回到点火控制系统,以反馈是否点火成功。本实用新型的烧嘴保证在稳定燃烧的基础上,配置合理的多级助燃风,烧嘴对燃气采用多级不同浓淡燃烧,不断分级降低燃料浓度、降低烧嘴处的燃烧温度,以降低热力型nox的生成与排放,同时使燃气燃烧更加充分,减少了环境污染。

56.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。