1.本实用新型属于安全设备领域,涉及锁具装配设备,具体是一种自动挂锁组装机。

背景技术:

2.挂锁是工业及生活中都非常常见的一种产品,在锁体上安装有锁梁,通过钥匙控制锁定或解锁锁梁,从而实现锁具功能。但是挂锁的加工,目前主要仍是采用人工放置配件,再使用机器逐一冲压组装,人工与设备配合的加工方式,组装程序需要多个人工,加工效率较低,加工效率以及加工质量主要与人工的熟练程度关系密切,而且工人的劳动强度较大,产品难以达到统一的加工要求。目前挂锁的锁壳材料为塑料壳体,可以采用超声焊接。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足之处,提供一种设计科学、便于操作、安全可靠的自动挂锁组装机。

4.本实用新型解决其技术问题是采取以下技术方案实现的:

5.一种自动挂锁组装机,包括机架、转盘、模具座、钢珠上料装置、光电检测装置、扣盖装置、压盖装置、超声波焊接机以及卸料装置,机架内安装有步进式减速电机,机架上端安装有水平设置的转盘,转盘中心的主轴由连接步进式减速电机驱动,在转盘上端径向均布安装有多个模具座,转盘外周对应的机架设置为环形连续的多个工位,转盘转动依次经过上料工位、钢珠上料工位、检测工位、扣盖工位、压盖工位、超声焊接、自动出料工位;转盘下方的机架上环形间隔均布安装有四个支撑轮。

6.而且,钢珠上料工位安装有钢珠上料装置,钢珠上料装置包括料斗、导管、转轴挡板、出口管、丝母、送珠气缸以及双侧齿条,料斗是一上端开口的圆筒,料斗固装在机架上方,料斗下端安装有两根竖直方向的导管,导管内径与钢珠匹配,料斗内的钢珠进入导管依次顺序排列;导管下端均安装有一转轴挡板,转轴挡板的与导管同轴的径向端面制有能容纳一个钢珠的凹槽;在转轴挡板下方均固装有一出口管,出口管与导管同轴,转轴挡板旋转180

°

能够将导管底部的一个钢珠送入出口管。

7.而且,两个转轴挡板的轴向一端均安装有丝母;在料斗外侧的支架上安装有送珠气缸,气缸的活塞杆连接有对称设置的双侧齿条,该双侧齿条同时啮合两侧的丝母,从而驱动两个转轴挡板同步旋转。两根出口管的位置与挂锁应放置钢珠的位置一一对应。

8.而且,所述检测工位安装有光电检测装置,光电检测装置包括支架以及检测开关,支架悬臂式结构固装在机架上,在支架的悬臂端安装有两个光电开关。

9.而且,所述扣盖工位安装有扣盖装置,扣盖装置包括立架、扣盖气缸、扣盖轨道、平移滑块、升降气缸、连接板、夹爪气缸以及夹爪,在立架上端平行安装有扣盖气缸以及扣盖轨道,在扣盖轨道上滑动导向安装有平移滑块,平移滑块连接扣盖气缸的活塞杆,平移滑块一侧安装有升降气缸,该升降气缸的活塞杆全部固装连接板,该连接板全段安装有夹爪气

缸,夹爪气缸下端安装有一锁盖尺寸匹配的夹爪。

10.而且,所述压盖工位安装有压盖装置,压盖装置包括压盖支架、压盖气缸以及压板,压盖支架固装在机架上,悬臂式支撑竖直设置的压盖气缸,压盖气缸的活塞杆下端固装有压板,压板对应在第六工位的锁盒槽上方位置。

11.而且,所述卸料工位安装有卸料装置,卸料装置包括卸料支架、卸料气缸、拨杆以及滑道,卸料支架固装在机架上,卸料支架悬臂式支撑水平方向的卸料气缸,卸料气缸的活塞杆端部安装拨杆,拨杆沿转盘的径向伸缩;拨杆方向对应的转盘径向外侧固装有倾斜的滑道,卸料气缸将加工完成的挂锁从第八工位的模具座拨入滑道。

12.而且,在卸料工位下方对应的机架上安装有顶杆气缸,顶杆气缸上端安装有顶杆,导杆能够竖直穿过转盘及模具座预制的通孔,向上顶起挂锁。

13.而且,所述模具座的主体为矩形平板结构,在模具座上端横向间隔制有锁盖槽以及锁盒槽,锁盒槽的纵向两侧均制有开放式的通槽,锁盒槽纵向一侧的通槽用于安装锁梁,锁盒槽另一侧的通槽用于卸料。

14.而且,所述模具座的锁盒槽中部及其对应的转盘上制有一竖直通孔。

15.本实用新型的优点和积极效果是:

16.本实用新型结构简单,操作方便,安全可靠,能够大幅节约人工,并且降低工人的劳动强度及难度,能够显著提升加工效率及产品质量,提升速度。

附图说明

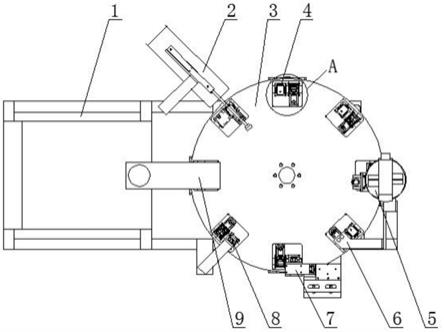

17.图1为本组装机的主视图;

18.图2为本组装机的立体结构示意图;

19.图3为图1中a部放大图;

20.图4为图2中的b部放大图;

21.图5为图2中的c部放大图;

22.图6为钢珠上料装置的俯视平面图;

23.图7为图6的e-e向剖面结构示意图;

24.图8为图2中的d部放大图。

具体实施方式

25.下面结合附图并通过具体实施例对本实用新型作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本实用新型的保护范围。

26.一种自动挂锁组装机,包括机架1、转盘3、模具座4、钢珠上料装置5、光电检测装置6、扣盖装置7、压盖装置8、超声波焊接机9以及卸料装置2,机架内安装有步进式减速电机11,机架上端安装有水平设置的转盘3,转盘中心的主轴由连接步进式减速电机驱动,在转盘上端径向均布安装有多个模具座4,本实施例设置有八个模具座,模具座停顿的位置对应为一个加工工位,模具座上端制有用于限位放置挂锁配件的型槽;

27.转盘对应设置为环形连续的第一至第八八个工位,参见1所示,转盘上方中部为第一工位,转盘顺时针转动依次经过第一至第八八个工位,工位安装有对应步骤的加工装置,自动完成挂锁组装。

28.八个工位具体为:第一工位为上料工位,人工上料;第二工位为过渡工位;第三工位为钢珠上料工位,安装有钢珠上料装置5;第四工位为检测工位,安装有光电检测装置6;第五工位为扣盖工位,安装有扣盖装置7;第六工位为压盖工位,安装有压盖装置8;第七工位超声焊接,安装有超声波焊接机9;第八工位自动出料,安装有卸料装置2。

29.为了保证工作台面的稳定性,转盘下方的机架上环形间隔均布安装有四个支撑轮10,支撑轮滚动支撑在转盘下方,保证支撑力的同时不影响转盘的灵活转动。

30.各工位的具体结构分别为:

31.参见附图4、附图6以及附图7,钢珠上料装置5包括料斗5-4、导管5-3、转轴挡板5-6、出口管5-5、丝母5-7、送珠气缸5-1以及双侧齿条5-2,料斗5-4是一上端开口的圆筒,料斗固装在机架上方,料斗下端安装有两根竖直方向的导管5-3,导管内径与钢珠匹配,料斗内的钢珠进入导管依次顺序排列;导管下端均安装有一转轴挡板5-6,转轴挡板的与导管同轴的径向端面制有能容纳一个钢珠的凹槽;在转轴挡板下方均固装有一出口管5-5,出口管与导管同轴,转轴挡板旋转180

°

能够将导管底部的一个钢珠送入出口管;两个转轴挡板的轴向一端均安装有丝母5-7;在料斗外侧的支架上安装有送珠气缸5-1,气缸的活塞杆连接有对称设置的双侧齿条5-2,该双侧齿条同时啮合两侧的丝母,从而驱动两个转轴挡板同步旋转。两根出口管的位置与挂锁应放置钢珠的位置一一对应。送珠气缸下压,双侧齿条通过丝母驱动两侧的转轴挡板同步旋转,放出一组钢珠;气缸复位,转轴挡板的凹槽复位自动装入下一钢珠,等待转盘到达下一个工位,重复放珠动作。

32.参见附图4,光电检测装置6包括支架6-1以及检测开关6-2,支架悬臂式结构固装在机架上,在支架的悬臂端安装有两个光电开关,该两个光电开关用于检测下方的钢珠是否已经安装到位。检测到钢珠正确安装时设备正常运行,缺少钢珠时发出报警,人工排查处理。

33.参见附图5所示,扣盖装置7包括包括立架7-8、扣盖气缸7-1、扣盖轨道7-3、平移滑块7-2、升降气缸7-4、连接板7-5、夹爪气缸7-6以及夹爪7-7,在立架上端平行安装有扣盖气缸以及扣盖轨道,在扣盖轨道上滑动导向安装有平移滑块,平移滑块连接扣盖气缸的活塞杆,平移滑块一侧安装有升降气缸,该升降气缸的活塞杆全部固装连接板,该连接板全段安装有夹爪气缸,夹爪气缸下端安装有一锁盖尺寸匹配的夹爪;夹爪位置对应该工位的模具座上的扣盖位置,扣盖轨道的方向为圆盘的切线方向,夹爪抓取扣盖后移动到锁盒上方,放下锁盖。

34.参见图8所示,压盖装置8包括压盖支架8-3、压盖气缸8-1以及压板8-2,压盖支架固装在机架上,悬臂式支撑竖直设置的压盖气缸,压盖气缸的活塞杆下端固装有压板,压板对应在第六工位的锁盒槽上方位置。

35.参见附图8所示,卸料装置2包括卸料支架2-2、卸料气缸2-1、拨杆2-6以及滑道2-3,卸料支架固装在机架上,卸料支架悬臂式支撑水平方向的卸料气缸,卸料气缸的活塞杆端部安装拨杆2-6,拨杆沿转盘的径向伸缩;拨杆方向对应的转盘径向外侧固装有倾斜的滑道2-3,卸料气缸将加工完成的挂锁从第八工位的模具座拨入滑道,导向输出到成品仓。

36.为了便于卸料,在第八工位下方的机架上安装有顶杆气缸2-4,顶杆气缸上端安装有顶杆2-5,导杆能够竖直穿过转盘及模具座预制的通孔,向上顶起挂锁。

37.模具座的结构参见附图所示,模具座的主体4-2为矩形平板结构,在模具座上端横

向间隔制有锁盖槽4-2以及锁盒槽4-3,锁盒槽的纵向两侧均制有开放式的通槽,锁盒槽纵向一侧的通槽用于安装锁梁12-4,锁盒槽另一侧的通槽用于卸料。锁盖12-1的外部朝上放置在锁盖槽内,锁盒12-2的内腔朝上放置在锁盒槽内,锁盒内预制有安装锁芯、锁梁12-4以及钢珠12-3的型槽。

38.超声波焊接机为现有技术,本实施例对其具体结构未做展开叙述。

39.尽管为说明目的公开了本实用新型的实施例和附图,但是本领域的技术人员可以理解:在不脱离本实用新型及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本实用新型的范围不局限于实施例和附图所公开的内容。