1.本实用新型涉及一种轨道车辆电气柜体焊接平台和焊接工装,属于轨道交通车辆技术领域。

背景技术:

2.司机室电气柜体是轨道交通车辆上的重要部件,其强度、质量、防火、美观、轻量、可靠关系到轨道车辆运行过程中的行驶安全,其柜体正面采用172度弯梁造型,柜体呈u型。由于采用传统的铝型材骨架焊接加铝蜂窝粘接无法实现,所以u型司机室电气柜采用的是钎焊蜂窝板与铝型材搅拌摩擦焊,过渡型材与柜体边梁采用熔化焊焊接。由于柜体整体焊接量大,型材和板厚较薄(1.5mm),焊接变形难以控制,因此设计一种焊接工装是必要的,满足柜体焊接的稳定性、可靠性和高效性。

3.中国实用新型授权公告号cn205496889 u公开了一种焊接工装,包括旋转机构以及定位机构。旋转机构包括底架、设置在底架左右两端的支架以及设置在支架顶端的旋转组件。定位机构包括框架、设置在框架上的支撑板以及设置在支撑板上的第一定位组件、第二定位组件、第三定位组件、第四定位组件。第一定位组件设置在支撑板中部的前后两侧,第二定位组件和第四定位组件均设置在支撑板的顶面上,第三定位组件设置在支撑板左部的前后两侧,定位机构的框架与旋转机构左右两端的旋转组件相连接。这种焊接工装一方面可以调节工作的操作角度,另一方面对工件定位更加准确,焊接精度更好,提高了生产效率。但是该实用新型专利所提供的焊接工装不能控制焊接变形,因此不适用于轨道车辆电气柜体的焊接。

技术实现要素:

4.本实用新型旨在提供一种轨道车辆电气柜体焊接平台和焊接工装,可以控制电气柜体焊接变形,确保焊接质量的稳定性、高效性和可靠性。

5.为了实现上述目的,本实用新型所采用的技术方案是:

6.一种轨道车辆电气柜体焊接平台,包括平台框架、旋转定位轴、定位模块,其结构特点是:还包括立柱架和反变形模块;所述平台框架是由横梁和边梁固定连接形成的多矩形框架结构,所述横梁分布于所述边梁的端头和中间;所述定位模块设置在所述边梁上;所述立柱架设置在所述横梁上;所述反变形模块设置在所述立柱架上;所述平台框架的两侧端部均设有所述旋转定位轴。

7.轨道车辆电气柜体焊接时,将柜体装配到焊接平台上,通过定位模块进行定位并通过可拆卸f夹夹具固定以及反变形模块的焊接预变形控制,使得柜体焊接得到有效控制。

8.为提高柜体定位精度,优选地,在定位模块上设置沉台腰孔,定位模块可进行小范围的上下、左右调整高度和宽度尺寸位置。

9.优选地,所述立柱架由立柱和立柱梁垂直连接形成。所述立柱架的立柱垂直安装在所述平台框架的横梁上;所述反变形模块设置在所述立柱架的立柱梁上。由于反变形模

块设置在定位模块的上方,可更加有效的控制柜体立板预变形。

10.为了预防施焊干涉以便于施焊,优选地,在所述平台框架的边梁内侧设置槽。

11.为了控制柜体焊接的整体对称度,优选地,在平台框架的边梁末端垂直设置挡块。

12.由于轨道车辆u型司机室电气柜柜体正面采用172度弯梁造型,为满足柜体外形设计和技术尺寸要求,优选地,将平台框架的边梁设置成呈172度,使得平台框架的两个平面呈172度。

13.进一步地,为了使平台框架两侧的旋转定位轴位于同一个高度便于焊接平台的安装,优选地,在平台框架的一侧外端横梁上设置托架,将旋转定位轴设在托架上,使得平台框架两侧端部设置的旋转定位轴在空间位置同心。

14.基于同一个发明构思,本实用新型还提供了一种轨道车辆电气柜体焊接工装,包括支撑旋转组件,其结构特点是,还包括所述的轨道车辆电气柜体焊接平台;所述支撑旋转组件包括底座、固定在所述底座上的支撑架和固定在所述支撑架顶部的旋转定位套;所述旋转定位轴与所述旋转定位套配合旋转连接。

15.优选地,所述支撑架是a型支撑架,并且支撑架的高度大于所述平台框架的宽度。利用三角形稳定性原理,采用a型支撑架能提升焊接工装的整体稳定性;支撑架的高度大于所述平台框架的宽度可以保障焊接平台实现旋转功能。

16.优选地,所述旋转定位轴和所述旋转定位套上均开设4个定位孔,并通过定位销进行限位,使得柜体焊接平台定位机构实现0度、90度、180度、270度旋转定位。可将柜体焊缝全部实现pa、pb位置焊接,方便操作。

17.与现有技术相比,本实用新型的有益效果是:(1)本实用新型对柜体焊接件定位更加精准,能控制预变形,焊接精度更好,质量及效率更佳;(2)本实用新型的焊接平台可实现轨道车辆电气柜体外形设计和技术尺寸要求,满足柜体焊接质量的稳定性、高效性和可靠性;(3)由于支撑旋转组件具有通用性,可以装配不同形式的焊接平台(旋转轴需与旋转套配合),降低了企业在生产中的使用成本;(4)本实用新型的焊接工装将柜体焊缝全部实现pa、pb位置焊接,对操作者技能要求降低,方便操作和保障焊接质量。

附图说明

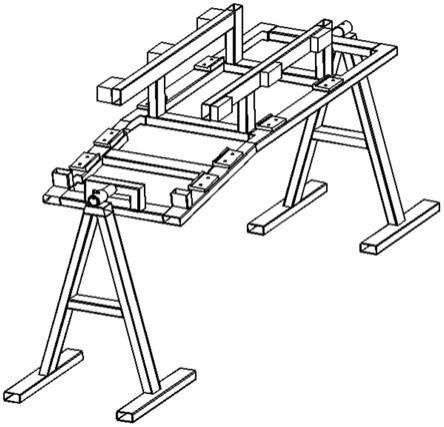

18.图1是本实用新型一个实施例中焊接工装的结构图;

19.图2是本实用新型一个实施例中支撑旋转组件和柜体焊接平台的连接图;

20.图3是本实用新型一个实施例中支撑旋转组件的结构图;

21.图4是本实用新型一个实施例中柜体焊接平台的结构图;

22.图5是本实用新型一个实施例中旋转定位套和旋转定位轴的示意图。

23.在图中

24.a-支撑旋转组件、b-柜体焊接平台、c-柜体边梁、1-底座、2-a型支撑架、3-旋转定位套、4-平台框架、5-旋转定位轴、6-定位模块、7-立柱架、8-边梁、9-挡块、10-托架、11-横梁、12-立柱、13-立柱梁、14-反变形模块。

具体实施方式

25.以下将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突

的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

26.一种轨道车辆电气柜体焊接平台,如图4所示,由平台框架4、旋转定位轴5、定位模块6、立柱架7、反变形模块14、托架10、挡块9组成。其中,平台框架4由两根边梁8与五根横梁11固定连接形成。边梁8呈172度,横梁11以一定技术尺寸分布于两边梁8端头和中间,使得平台框架是呈172度的多矩形框架结构。定位模块6共8件,定位模块6分布于平台框架4的两侧边梁8上通过螺栓连接,定位模块6上开设m8的沉台腰孔。立柱架7是由两根立柱12和一根立柱梁13垂直连接形成,3块反变形模块14分布于立柱梁13上,两个立柱架7以一定技术尺寸垂直安装于横梁11上。托架10设置在平台框架4的一侧外端横梁11上,旋转定位轴5分别设置在托架10和平台框架4另一侧外端横梁11的中心位置上,并且两个旋转定位轴5在空间位置同心。旋转定位轴5在周向上均匀开设了4个技术尺寸的孔。两个挡块9分布托架10两侧边梁8的端部,垂直于边梁8呈平行分布。平台框架4和立柱架7选用相应合适规格的槽钢;定位模块6和反变形模块14采用pc环氧板材质,加工成一定技术尺寸和形状;旋转定位轴5采用一定配套技术尺寸和壁厚的钢管组成。

27.支撑旋转组件a共两个,如图3所示,支撑旋转组件a由底座1、a型支撑架2和旋转定位套3组成。底座1、a型支撑架2选用相应合适规格的型钢;旋转定位套3采用一定配套尺寸和壁厚的钢管组成。底座1的两垫块平行放置,其宽度大于等于柜体焊接平台b的宽度,以保障整个支撑部分的稳定性和牢靠性;a型支撑架2夹角为30度,高度大于柜体焊接平台b的宽度,并利用三角形稳定性原理,提升工装的整体稳定性,同时保障柜体焊接平台b实现旋转功能;旋转定位套3固定于a型支撑架2顶端中央位置,其重心居中于底座中央。如图5所示,旋转定位套3顶部开设相应尺寸的孔,并与旋转定位轴5上的孔对应,旋转定位轴5与旋转定位套3配合旋转。

28.如图2所示,焊接工装由支撑旋转组件a和柜体焊接平台b两部分组合而成。柜体焊接平台b通过轴套配合连接的方式安装在支撑旋转组件a上,实现旋转。支撑旋转组件a的高度在满足柜体焊接平台b旋转高度的同时,还需考虑一定高度的人体焊接操作体会,满足一定的人体工学要求。

29.使用时,如图1所示,将柜体边梁c安装在柜体焊接平台b上,通过定位模块6进行定位控制、反变形模块14进行焊接预变形控制、挡块9控制对称度,并通过可拆卸f夹夹具对柜体边梁c进行固定,即可开始施焊。通过定位销对旋转定位轴5和旋转定位套3上的孔进行限位,使得柜体焊接平台b实现0

°

、90

°

、180

°

、270

°

旋转,确保柜体边梁c的焊缝全部实现pa、pb位置焊接。

30.本实用新型提供的轨道车辆电气柜体焊接平台和焊接工装,可以控制电气柜体焊接变形,确保焊接质量的稳定性、高效性和可靠性。

31.上述实施例阐明的内容应当理解为这些实施例仅用于更清楚地说明本实用新型,而不用于限制本实用新型的范围,在阅读了本实用新型之后,本领域技术人员对本实施例的各种等价形式的修改均落入本实用新型所附权利要求所限定的范围。