1.本实用新型涉及挤压模具的液氮冷却系统及包括该系统的挤压模具套件。更特别地,本实用新型涉及用于铝型材的挤压模具的液氮冷却系统及模具套件。

背景技术:

2.铝型材在工业界有着广泛的用途,例如其可应用于建筑、航空交通、电子信息等领域,并且其生产、应用和消费在近年来得到了更迅猛的发展。铝型材的一种主要加工方式是依靠特定结构形式的模具通过挤压方法来成型。

3.在铝型材的挤压生产过程中,挤压杆将预热的铝锭从挤压筒压入模具,通过模具工作带最后成型。 在挤压过程中,金属的变形与摩擦会产生很高的热量,这些热量最终传入型材和模具,导致模具温度随着生产过程不断升高。因而,在传统铝型材挤压工艺中,会出现模具产能受限、模具寿命周期缩短(例如由于模具磨损甚至破损),产品材料氧化,机械性能降低,尺寸精度差,表面质量差等问题。

4.已经出现了一些用于冷却铝型材挤压模具的方法和装置。一种冷却方法和装置采用液氮来进行冷却;其中,在挤压模具的模垫上根据模垫截面形状开设供液氮流过的沟槽。在铝型材挤压过程中检测模具温度并反馈给闭环控制系统,该温度检测一般通过利用温度传感器,例如红外测温仪,来检测挤出机出口处铝型材的温度来实现。该闭环控制系统根据检测到的模具温度的反馈来调节液氮控制阀,从而控制通入所述挤压模垫沟槽中液氮的流量,实现对模具及铝型材的冷却。

5.然而,这样的温度检测布置并不能及时、准确地检测挤出机的内部温度,从而使用这样的温度检测结果来调节液氮流量阀也并不能够实现精确的直接控制。

技术实现要素:

6.本实用新型的目的在于提供一种能够更精确和稳定地控制冷却液氮供给量的改进的挤压模具液氮冷却系统,例如铝型材挤压模具的液氮冷却系统。

7.提供了一种挤压模具液氮冷却系统,包括:液氮源;管路,其与液氮源和挤压模具中的液氮通道连通;液氮控制阀组,其包括设置在管路中的流量阀,用于调节通过该管路供入挤压模具中的液氮通道中的液氮的流量;该挤压模具液氮冷却系统还包括用于测量挤压模具进料的挤压位置的传感器,液氮控制阀组构造为根据测得挤压位置来自动地调节流量阀的开度。

8.在一些实施方式中,挤压模具为铝型材挤压模具,挤压模具进料为铝棒。

9.在一些实施方式中,对应于传感器测得的挤压位置所处的不同进料长度范围,流量阀分别打开相应的开度。

10.在一些实施方式中,液氮控制阀组构造为仅在预设的开度上限和开度下限之间调节流量阀。

11.通过为该流量阀设置开度上限和开度下限,并且使得其仅在该开度上限和开度下

限之间可调,该挤压模具液氮冷却系统可以防止液氮的流量过冲。

12.在一些实施方式中,该挤压模具液氮冷却系统还包括用于监测模具出口温度的出口温度传感器。

13.在本实用新型的液氮冷却系统中,通过检测模具的出口温度,可以判断通过液氮出口供应至挤压模具中的液氮流量是否有变化,从而判断流量阀是否被成功调节。此外,通过检测模具的出口温度,还可设置挤压模具液氮冷却系统的报警机制。

14.在一些实施方式中,该挤压模具液氮冷却系统还包括与管路连通的气液分离器,该气液分离器位于所述管路的尾端、邻近挤压模具处。

15.本实用新型的另一目的在于更有效地利用在传输过程中被气化的氮。

16.在一些实施方式中,管路的至少一部分为双套管结构,该双套管结构包括内管和外管,内管限定液氮从中流过的内通道,且内管与外管在两者之间限定外通道;从气液分离器引出的气态氮被引入外通道中,且外通道中的气态氮与内通道中的液氮同向流动。

17.由于被引入到双套管结构的外通道中的气态氮有助于保持其所围绕的内管中流动的液氮的低温,该结构避免了气态氮中的“冷能/冷量”被浪费,从而达到所谓“冷量回收”的效果,以有利于对内管中的液氮“保冷”。

18.在一些实施方式中,来自气液分离器的气态氮通向挤压模具的模具出口部分。

19.通过将气态氮引导至挤压模具的出口端,该气态氮在挤压产品处形成惰性气体保护层和降温层,使得挤压产品的型材表面的高温氧化最小,从而提高型材表面的质量。

20.在一些实施方式中,挤压模具液氮冷却系统包括液氮加速喷嘴,其构造为将来自上述双套管结构的外管的气态氮与其内管的液氮同时喷出。通过将内管的液氮与外管的气态氮同时喷出,这种喷嘴构造可以使从内管喷出的液氮加速。

21.将气态氮通向挤压模具的模具出口部分也可通过上述液氮加速喷嘴来实现。

22.在一些实施方式中,挤压模具液氮冷却系统的液氮控制阀组包括多个流量阀,且沿着管路在每两个相邻的流量阀之间都设有压力释放阀,用于释放因液氮在传输过程中气化而在管路中产生的高压。

23.本实用新型还提供了一种挤压模具套件,包括挤压模具,以及如上所述的挤压模具液氮冷却系统。

附图说明

24.从结合附图的以下详细说明中,将会使本技术的上述和其他目的及优点更加完整清楚,其中,相同或相似的要素采用相同的标号表示。

25.图1示出了现有技术的铝型材挤压模具液氮冷却装置,其中阀的开度根据模具温度来调节。

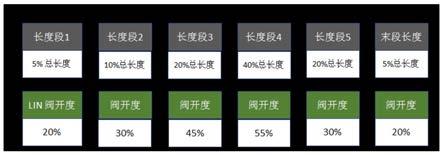

26.图2示出了本实用新型的挤压模具液氮冷却系统的一种示例性进料位置与液氮控制阀组的流量阀开度对应关系。

27.图3示出了本实用新型的挤压模具液氮冷却系统的管路的一种示例性双套管结构。

具体实施方式

28.出于简洁和说明性目的,本文主要参考其示范实施例来描述本实用新型的液氮冷却系统。但是,要注意的是,该示范实施例并非排他性的,所有本领域技术人员在阅读本公开后能够构想到的相同或者等效技术方案都在本实用新型的真实精神和范围。

29.图1显示了一种现有技术的铝型材挤压模具液氮冷却装置,其包括开有沟槽的挤压模垫500、液氮储罐100、真空保温绝热管路200、二次深冷器400、红外测温仪600以及液氮控制阀300组成。在挤压过程中,红外测温仪600将全过程监测该处的型材温度。液氮控制阀300的开关根据型材温度而调节,从而调节液氮注入量。

30.然而,在这样的冷却系统中,在进料,例如铝棒,的开头或末端处,仅仅通过模具出口的型材温度来控制液氮注入量或流量并不合理。例如,对于铝棒的末端部分,即使此时测得模具出口温度很高,也不宜将过多的液氮注入模具,因为冷的模具并不利于下一根铝棒开始挤压。 另外,在前一铝棒的挤压过程完成后,以及在挤压模具中新的铝棒开始挤压之前,存在一段间隙,此时常规的出口温度传感器将检测到较低温度。 如果仅通过模具出口温度进行控制,则对应于该较低温度,将会有很少或几乎没有冷却液氮注入模具中,但此挤压机中实际上已经有新的铝棒存在。

31.作为改进,本实用新型提供了一种挤压模具液氮冷却系统。该系统同样包括液氮源(例如液氮储罐100),与液氮源和挤压模具中的液氮通道连通的管路(例如真空保温绝热管路200),以及液氮控制阀组;该液氮控制阀组同样包括设置在管路中的流量阀(例如控制阀300),用于调节通过该管路供入挤压模具中的液氮通道中的液氮的流量。除此之外,该挤压模具液氮冷却系统还包括用于测量挤压模具进料的挤压位置的传感器,液氮控制阀组构造为根据测得挤压位置来自动地调节其流量阀的开度。

32.通过在冷却系统中设置位置传感器以及基于位置传感器测量结果而自动地调节开度的流量阀,本实用新型克服了前述的仅依赖于出口温度调节液氮流量的问题。

33.此外,通过在冷却系统中设置位置传感器以及基于位置传感器测量结果而自动地调节其开度的流量阀,本实用新型的冷却系统避免了在仅通过温度调节液氮流量的常规方法中因温度微小波动对液氮流量造成的不必要影响。

34.挤压模具液氮可以是铝型材挤压模具,其中挤压模具进料为铝棒。

35.在一些实施方式中,对应于通过传感器测得的挤压位置所处的不同进料长度范围,液氮控制阀组的流量阀分别打开相应的开度。

36.例如,当挤压位置在进料长度的前5%范围内时,液氮控制阀组的流量阀的开度调节为20%;当挤压位置处于进料总长度的接下来的10%范围内时,流量阀的开度调节为30%;当挤压位置进一步变化至进料总长度的接下来的20%范围内时,流量阀的开度调节为45%;当挤压位置进一步变化至进料总长度的接下来的40%范围内时,流量阀的开度调节为55%;当挤压位置进一步前进至进料总长度的接下来的20%范围内时,流量阀的开度减小,调节为30%;当挤压位置处于进料总长度的最后5%范围内时,流量阀的开度进一步减小为20%。挤压位置所处的长度段与流量阀开度的一种示例性对应关系如图2所示。

37.通过将传感器测得的挤压位置所处的进料长度范围与挤压位置处于该范围内的时间段相对应,本实用新型的挤压模具液氮冷却系统还能够进一步实现基于时间来调节液氮控制阀组的流量阀的开度。 例如,如果将挤压位置在进料长度的前5%范围内的时间段定

义为t1,将挤压位置处在进料长度的接下来的10%, 20%,40%,20%和 5%范围内的时间段分别定义为t2,t3,t4,t5和t6,则流量阀的开度也能够基于当前时间所处的时间段进行调节,例如当前时间处于t4时间段时,流量阀的开度调节为55%,依此类推。 这样,基于时间与位置的通过经验或者计算获得的对应关系,本实用新型的模具液氮冷却系统保留了被进一步修改为基于时间控制液氮流量的系统的灵活性。

38.在一些实施方式中,液氮控制阀组构造为仅在预设的开度上限和开度下限之间调节流量阀。

39.在一些实施方式中,虽然液氮控制阀组的流量阀的开度并不依赖于模具出口温度来调节,但挤压模具液氮冷却系统也可包括用于监测模具出口温度的出口温度传感器。在本实用新型的液氮冷却系统中,代替用来作为自动调节液氮控制阀组的流量阀开度的依据,模具出口温度可以用来判断通过液氮出口供应至挤压模具中的液氮流量是否有变化,从而判断流量阀是否被成功调节。此外,通过检测模具的出口温度,还可设置挤压模具液氮冷却系统的报警机制。例如,一旦检测到的模具出口温度超过预定上限温度,则该系统立即发出报警,提示需要干预冷却系统的运行,例如需要进一步增大流量阀的开度,例如手动增大流量阀的开度。在采用已知的可编程逻辑电路(plc)对该挤压模具液氮冷却系统进行控制的情况下,如果温度高于预定上限温度,该液氮冷却系统会报警,并将报警信息反馈给plc,plc将相应地控制液氮冷却系统增大液氮的流量。 相应地,如果模具出口温度低于预定下限温度,液氮冷却系统将降低液氮的流量。在铝型材挤压模制过程中,挤压模具的出口温度通常保持在480-580摄氏度之间。

40.挤压模具的出口温度可采用已知的各种测温装置,例如红外测温探头、温度传感器等来测量。以铝型材挤压为例,温度采集可由产品端铝材专用红外测温探头采集,或采用将温度传感器植入在模具或后环的方式来监测模具出口温度。

41.另外,针对不同的产品(例如不同形状、合金成分的产品),模具出口的预定上限温度和预定下限温度可有所不同。 预定上限温度和预定下限温度以及模具出口的实际测量值可以在控制面板上显示。

42.在一些实施方式中,本实用新型的挤压模具液氮冷却系统还包括与管路连通的气液分离器,其位于管路的尾端、邻近挤压模具处。

43.随着液氮在管路中的传输,其会不断从周围吸收热量,导致液氮在管路中出现气化。因为气态氮的密度比液氮小,少量的气态氮会占据很大的管路体积,从而气态氮在管路中的存在会阻碍液氮的流动。可以使用真空管来防止气化,但这会使制造成本大大增高。为此,本实用新型的液氮冷却系统进一步包括了该气液分离器,以便当管路的前端中液氮存在气化时,将气态氮从液氮管路中排出。

44.在一种具体实施方式中,管路的至少一部分可为双套管结构,如图3所示。该管路2000其包括内管2001和外管2002,内管2001限定液氮从中流过的内通道,且内管2001与外管2002在两者之间限定外通道;从气液分离器引出的气态氮被引入外通道中,且外通道中的气态氮与内通道中的液氮同向流动。例如,

45.管路2000的这种双套管结构将气液分离器分离出来的低温气态氮用作流过外通道的保温/保冷介质,以便为内通道中流动的液氮提供冷量,从而维持尽可能多的液氮处于液相。由于被引入到双套管结构的外通道中的气态氮有助于保持其所围绕的内管中流动的

液氮的低温,该结构避免了气态氮中的“冷能”被浪费,从而达到所谓“冷能回收”的效果,有利于对内管中的液氮“保冷”。

46.在另一种具体实施方式中,来自所述气液分离器的气态氮通向所述挤压模具的出口端,对挤压产品表面进行保护。

47.通过将气态氮引导至挤压模具的出口端,该气态氮在挤压产品处形成惰性气体保护层和降温层,使得挤压产品的型材表面的高温氧化最小,从而提高型材表面的质量。

48.在一些实施方式中,该挤压模具液氮冷却系统包括这样的液氮加速喷嘴:其构造为将来自双套管结构的外管的气态氮与该双套管结构的内管中的液氮同时喷出,从而加速液氮的流出。

49.该液氮喷嘴还可构造为将气态氮引导至挤压模具的模具出口部分,以实现前述惰性保护和降温功能。

50.此外,如上所述,随着液氮在管路中的传输,其会气化;除了占据很大的管路体积而阻碍液氮的流动之外,这样的气化必然还会在管路中产生高压,尤其是当液氮控制阀组的流量阀关闭或者处于很小的开度时,高压的出现会更迅速。如果高压不能被及时释放,其可能会损坏管路,甚至损坏下游的挤压模具。为了释放这样的不利高压,本实用新型的挤压模具液氮冷却系统还可包括压力释放阀。

51.当挤压模具液氮冷却系统包括多个流量阀时,沿着管路在每两个相邻的流量阀之间都设有压力释放阀,其构造为释放因液氮在传输过程中气化而在管路中产生的高压。

52.最后,结合以上挤压模具液氮冷却系统,还构想了一种挤压模具套件,其包括挤压模具,以及根据前述权利要求中的任一项所述的挤压模具液氮冷却系统。挤压模具可为适合进行挤压加工的任何适合的模具。

53.说明书中的以上描述仅是出于使得本领域技术人员能够实施本实用新型的目的,而并不意图详细描述本领域技术人员在阅读该说明书后能够想到的所有可能的变形和修改。所有这样的修改和变形都包括在本实用新型的要求保护的方案的范围内。要求保护的方案意图覆盖有效地满足本实用新型预期的目的的、处于任何布置或顺序的所指示的元件和/或步骤,除非上下文明确给出了相反说明或者教导。