1.本公开平旋盘结构技术领域,具体涉及新型全自动数控卧式镗床平旋盘结构。

背景技术:

2.卧式镗床是机械加工技术领域相当普遍的一种通用设备。

3.平旋盘也叫u轴刀具,u轴一般是指平行于机床的x轴的轴,u轴刀具可在u轴方向实时数控变径使得在加工中心等机床上也能完成过去只能由车床完成的加工。数控平旋盘和数控可变径镗头(也称u轴刀具)应用在卧式镗铣床、落地式镗床及带有伸缩轴功能加工中心及各种专机机床上,完成对箱体、结构件及其他复杂零件的变径镗削加工。

4.现有技术中已有的新型全自动数控卧式镗床平旋盘结构原理是:通过转动摇把使得蜗杆带动蜗轮,进而使得螺杆带动滑块移动实现简单方便的调节滑块所在的位置,但是该种方式存在以下缺陷:1、导致在每次需要调整滑块所在位置时,需要使得平旋盘停机,较为麻烦,且耽误了工作效率;2、在平旋盘加工时会产生较多的碎屑,该碎屑会进入平旋盘的滑轨内,影响滑块正常的移动。

技术实现要素:

5.鉴于现有技术中的上述缺陷或不足,本技术旨在提供新型全自动数控卧式镗床平旋盘结构。

6.第一方面,新型全自动数控卧式镗床平旋盘结构,包括,基础组件,所述基础组件包括平旋盘本体,所述平旋盘本体的前侧开设有横向槽口,且横向槽口内滑动设置相适配的滑块,且滑块的前侧固定有刀具安装块,所述平旋盘本体后侧圆心处固定有电机轴;调整组件,所述调整组件包括横向转动设置在横向槽口内的丝杠,所述滑块螺纹套设在丝杠外壁,所述平旋盘本体前侧且处于横向槽口右方的位置开设有装配槽,且装配槽内固定有空心块,所述丝杠的右端活动贯穿横向槽口右侧内壁和空心块左侧,所述平旋盘本体后侧右端固定有驱动装置,且驱动装置输出端贯穿空心块后侧并通过锥齿轮组与丝杠右端转动连接;吹离组件,所述吹离组件设置在平旋盘本体外壁。

7.根据本技术实施例提供的技术方案,所述滑块左右侧外壁前侧均固定有风琴折布的一端,且风琴折布另一端与横向槽口侧部内壁连接。

8.根据本技术实施例提供的技术方案,所述横向槽口的顶部和底部的内壁前侧均固定有呈u形的限位座,所述风琴折布的顶部和底部分别处于顶部和底部的限位座内。

9.根据本技术实施例提供的技术方案,所述吹离组件包括通过轴承活动套设在平旋盘本体外壁的空心环,且空心环内开设有环形腔,所述空心环的前侧顶部和底部均通过转动部件转动设置有出气管,且出气管另一端设置有相连通的喷嘴,所述出气管的侧壁通过连接管与空心环内的环形腔连通。

10.根据本技术实施例提供的技术方案,所述电机轴外壁通过轴承活动套设有套设壳,所述电机轴外壁且处于套设壳内的位置固定套设有抽风扇叶,所述套设壳前侧外壁开

设有弧形口,且弧形口内设置有滤网,所述套设壳顶部通过进气管与空心环内的环形腔连通。

11.根据本技术实施例提供的技术方案,所述套设壳的左右侧外壁均固定有安装架。

12.综上,本技术公开有新型全自动数控卧式镗床平旋盘结构。

13.本技术方案通过设置有调整组件,在使用时,通过驱动装置带动锥齿轮组进而使得丝杠转动,进而调整滑块的位置,同时在平旋盘本体使用时可正常实现滑块的位置调整,无需停机,大大提高工作效率,提高使用的适用性,还设置有风琴折布,随滑块的移动自适应伸缩,使得外界的碎屑等不易进入横向槽口内,保证滑块稳定的移动,也延长该装置的使用寿命。

14.更进一步地,在上述结构设计的基础上,本技术还通过设置有吹离组件,在电机轴带动平旋盘本体转动时,还使得抽风扇叶转动,进而使得气体通过进气管进入空心环内,再从出气管和喷嘴喷出,对产生的碎屑进行吹离,还对所使用的刀具起到冷却的作用。

附图说明

15.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

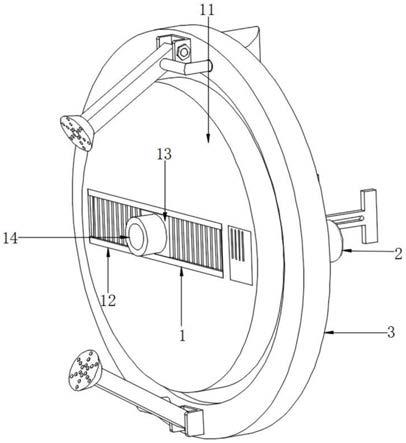

16.图1是本技术新型全自动数控卧式镗床平旋盘结构立体图;

17.图2是本技术图1前侧局部剖视立体图;

18.图3是本技术图1后视立体图;

19.图4是本技术图1俯视立体图。

具体实施方式

20.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

22.实施例1

23.请参考图1-4,新型全自动数控卧式镗床平旋盘结构(本实用新型中的电器元件均通过导线与外部电源连接),包括,基础组件1,基础组件1包括平旋盘本体11,平旋盘本体11属于现有技术,在此不另做详述,平旋盘本体11的前侧开设有横向槽口12,对滑块13的移动起到限位和导向的作用,且横向槽口12内滑动设置相适配的滑块13,且滑块13的前侧固定有刀具安装块14,方便安装刀具进行使用,平旋盘本体11后侧圆心处固定有电机轴15,电机轴15与外界旋转电机连接,使得该平旋盘本体11进行转动;调整组件2,调整组件2包括横向转动设置在横向槽口12内的丝杠22,丝杠22采用端部的轴承转动设置在横向槽口12内,滑块13螺纹套设在丝杠22外壁,丝杠22转动使得滑块13移动,平旋盘本体11前侧且处于横向槽口12右方的位置开设有装配槽,且装配槽内固定有空心块25,保护内部结构,丝杠22的右端活动贯穿横向槽口12右侧内壁和空心块25左侧,平旋盘本体11后侧右端固定有驱动装置21,驱动装置21为伺服电机和蓄电池等结构组成,蓄电池为驱动装置21提供电源,且驱动装

置21输出端贯穿空心块25后侧并通过锥齿轮组与丝杠22右端转动连接,驱动装置21使得锥齿轮组带动丝杠22转动;吹离组件3,吹离组件3设置在平旋盘本体11外壁。

24.请参考图2所示的,滑块13左右侧外壁前侧均固定有风琴折布24的一端,且风琴折布24另一端与横向槽口12侧部内壁连接,风琴折布24属于现有技术,不干涉滑块13正常移动的同时使得加工时所产生的碎屑等不会进入横向槽口12内干涉丝杠22及滑块13的正常移动或使用等;

25.请参考图2所示的,横向槽口12的顶部和底部的内壁前侧均固定有呈u形的限位座23,风琴折布24的顶部和底部分别处于顶部和底部的限位座23内,限位座23提高风琴折布24的边缘与横向槽口12之间的密封性,使得碎屑不会轻易从边缘处进入。

26.实施例2

27.请参考图3-4所示的,吹离组件3包括通过轴承活动套设在平旋盘本体11外壁的空心环31,使得空心环31不会跟随着平旋盘本体11转动,且空心环31内开设有环形腔(图中未示出),方便气体流动,空心环31的前侧顶部和底部均通过转动部件转动设置有出气管37,转动部件属于现有技术,由u形座、转轴、蝶形螺栓和六角螺母等结构组成,使得出气管37可转动调整角度的同时调整后可固定,在此不另做详述,且出气管37另一端设置有相连通的喷嘴38,出气管37的侧壁通过连接管39与空心环31内的环形腔连通,使得空心环31内环形腔中的气体通过连接管39进入出气管37,再从喷嘴38喷出;

28.请参考图3-4所示的,电机轴15外壁通过轴承活动套设有套设壳32,使得套设壳32不会受到电机轴15转动干涉,电机轴15外壁且处于套设壳32内的位置固定套设有抽风扇叶33,电机轴15转动使得抽风扇叶33将外界的气体抽入空心环31内,套设壳32前侧外壁开设有弧形口,且弧形口内设置有滤网36,对进入的空气起到过滤的作用,套设壳32顶部通过进气管35与空心环31内的环形腔连通;

29.请参考图3-4所示的,套设壳32的左右侧外壁均固定有安装架34,安装架34固定在外界指定位置,进一步防止套设壳32转动。

30.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。