1.本实用新型涉及制链装置技术领域,具体涉及一种高强度大规格链条焊机用的自动去毛机构。

背景技术:

2.由于国内中小型的链条闪光焊机全是半自动方式,链条需要从焊接工位人工或机械移位到去毛装置处,在人工摆正的情况下再进行液压滑动去毛,由于链环的温度、工件的摆放准确度、去毛刀的调整等因素直接影响到去毛效果,从而严重影响产品外观质量;另外,工人劳动强度特高,而且因链环温度很高,焊接后温度达到1000度以上,热辐射对操作工人伤害较大。因此,以上问题亟需解决。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种高强度大规格链条焊机用的自动去毛机构,实现了去毛刺过程的自动化操作,降低了操作人员的操作强度,大大提高了链条的外观质量,使得链条焊接面光滑平整。

4.为解决上述技术问题,本实用新型采取如下技术方案:本实用新型的一种高强度大规格链条焊机用的自动去毛机构,其创新点在于:包括油缸、滑枕、去毛刀座和去毛刀片;所述滑枕朝待去毛刺链条的方向水平设置,且沿其自身长度方向滑移连接于焊机上;在所述滑枕靠近待去毛刺链条一端相对于其两侧还水平对称铰接设有去毛刀座,且在每一所述去毛刀座远离滑枕的一端还设有用于去除链条焊口处毛刺的去毛刀片;在所述滑枕远离待去毛刺链条的一端还水平设有油缸,且所述油缸的活动端与所述滑枕固定连接,并带动滑枕朝待去毛刺链条方向水平移动,通过去毛刀片去除链条焊口处的毛刺。

5.优选的,所述油缸活动端的伸缩方向与所述滑枕的滑移方向相一致。

6.优选的,每一所述去毛刀座均为水平设置的l形结构,且其直角端分别嵌入套接在所述滑枕的对应位置内,并分别与所述滑枕水平转动连接。

7.优选的,两个所述去毛刀片相对于待去毛刺链条两侧对称设置,且每一所述去毛刀片的固定端分别与对应所述去毛刀座靠近待去毛刺链条的一端外侧面螺接固定。

8.优选的,还包括驱动组件;在两个所述去毛刀座靠近滑枕的一侧还设有驱动组件,且所述滑枕朝向待去毛刺链条方向滑移时,所述驱动组件分别驱动对应去毛刀座相互靠近;所述滑枕背离待去毛刺链条方向滑移时,所述驱动组件分别驱动对应去毛刀座相互远离。

9.优选的,所述驱动组件包括调节螺杆、耳座和调节凸轮板;两个所述调节螺杆水平对称间隔设于所述滑枕的两侧,且分别与所述滑枕同向设置;每一所述调节螺杆的一端分别与对应所述去毛刀座靠近滑枕的一端水平铰接,并分别驱动对应去毛刀座绕滑枕进行水平转动;在每一所述调节螺杆的另一端还水平铰接设有耳座,且每一所述耳座分别转动设于所述滑枕的对应侧;在所述滑枕上靠耳座一侧还水平滑动设有调节凸轮板,所述调节凸

轮板设于两个所述耳座之间,且其相对于耳座的两侧面还对称嵌入开设有与耳座一端相匹配的曲面,每一所述耳座的一端分别抵接在所述调节凸轮板的对应曲面上,且其另一端分别与对应所述调节螺杆的另一端铰接。

10.优选的,还包括辅助弹簧和固定架;在所述滑枕上还水平设有u形的固定架,所述固定架开口端之间的间距大于所述调节凸轮板的宽度,并设置在所述调节凸轮板靠去毛刀座的一侧,所述固定架的开口端朝所述调节凸轮板设置,且其底部与所述滑枕螺接固定;在所述调节凸轮板的两侧还水平对称设有辅助弹簧,每一所述辅助弹簧的一端分别与所述固定架的两端固定连接,且其另一端分别连接于对应所述耳座与调节螺杆的铰接轴上,并通过辅助弹簧将耳座的一端抵接在调节凸轮板的对应曲面上。

11.优选的,还包括侧板、行程调节螺栓和螺母;在所述固定架与所述调节凸轮板之间还竖直设有侧板,且所述侧板固定设置在所述滑枕上;在所述侧板靠固定架的一侧面中间位置还螺接设有行程调节螺栓,所述行程调节螺栓沿滑枕的长度方向设置,且垂直贯穿所述侧板靠调节凸轮板的一侧面,并与所述调节凸轮板螺接固定,通过行程调节螺栓调节调节凸轮板在滑枕上的位置,再通过螺母将行程调节螺栓与侧板锁紧固定。

12.本实用新型的有益效果:

13.(1)本实用新型实现了去毛刺过程的自动化操作,降低了操作人员的操作强度,大大提高了链条的外观质量,使得链条焊接面光滑平整;

14.(2)本实用新型实现了去毛刀片之间的跨度可调节,从而可适配不同规格尺寸的链条,提高了装置的通用性。

附图说明

15.为了更清晰地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

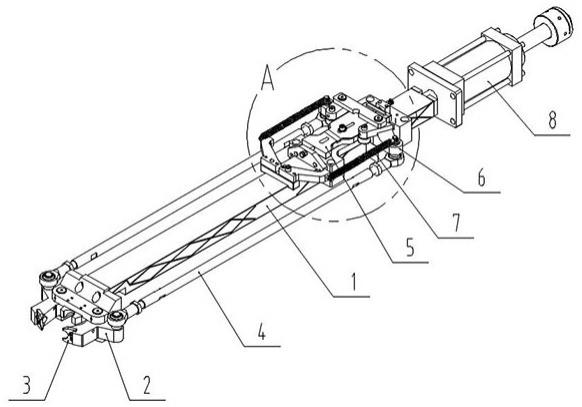

16.图1为本实用新型一种高强度大规格链条焊机用的自动去毛机构的结构示意图。

17.图2为图1中a部分的局部放大图。

18.其中,1-滑枕;2

ꢀ‑

去毛刀座;3-去毛刀片;4-调节螺杆;5-调节凸轮板;6-耳座;7-辅助弹簧;8-油缸;9-行程调节螺栓;10-螺母;11-侧板;12-固定架。

具体实施方式

19.下面将通过具体实施方式对本实用新型的技术方案进行清楚、完整地描述。

20.本实用新型的一种高强度大规格链条焊机用的自动去毛机构,包括油缸8、滑枕1、去毛刀座2和去毛刀片3;具体结构如图1、图2所示,滑枕1朝待去毛刺链条的方向水平设置,且沿其自身长度方向滑移连接于焊机上;在滑枕1靠近待去毛刺链条一端相对于其两侧还水平对称铰接设有去毛刀座2,且在每一个去毛刀座2远离滑枕1的一端还设有用于去除链条焊口处毛刺的去毛刀片3;在滑枕1远离待去毛刺链条的一端还水平设有油缸8,且油缸8的活动端与滑枕1固定连接,并带动滑枕1朝待去毛刺链条方向水平移动,通过去毛刀片3去除链条焊口处的毛刺;其中,油缸8活动端的伸缩方向与滑枕1的滑移方向相一致。

21.本实用新型中每一个去毛刀座2均为水平设置的l形结构,且其直角端分别嵌入套接在滑枕1的对应位置内,并分别与滑枕1水平转动连接;如图1、图2所示,两个去毛刀片3相对于待去毛刺链条两侧对称设置,且每一个去毛刀片3的固定端分别与对应去毛刀座2靠近待去毛刺链条的一端外侧面螺接固定。

22.本实用新型在两个去毛刀座2靠近滑枕1的一侧还设有驱动组件,且滑枕1朝向待去毛刺链条方向滑移时,驱动组件分别驱动对应去毛刀座2相互靠近;滑枕1背离待去毛刺链条方向滑移时,驱动组件分别驱动对应去毛刀座2相互远离;其中,驱动组件包括调节螺杆4、耳座6、调节凸轮板5、辅助弹簧7和固定架12;如图1、图2所示,两个调节螺杆4水平对称间隔设于滑枕1的两侧,且分别与滑枕1同向设置;每一个调节螺杆4的一端分别与对应去毛刀座2靠近滑枕1的一端水平铰接,并分别驱动对应去毛刀座2绕滑枕1进行水平转动;在每一个调节螺杆4的另一端还水平铰接设有耳座6,且每一个耳座6分别转动设于滑枕1的对应侧;在滑枕1上靠耳座6一侧还水平滑动设有调节凸轮板5,该调节凸轮板5设于两个耳座6之间,且其相对于耳座6的两侧面还对称嵌入开设有与耳座6一端相匹配的曲面,每一个耳座6的一端分别抵接在调节凸轮板5的对应曲面上,且其另一端分别与对应调节螺杆4的另一端铰接。

23.如图1、图2所示,在滑枕1上还水平设有u形的固定架12,该固定架12开口端之间的间距大于调节凸轮板5的宽度,并设置在调节凸轮板5靠去毛刀座2的一侧,固定架12的开口端朝调节凸轮板5设置,且其底部与滑枕1螺接固定;在调节凸轮板5的两侧还水平对称设有辅助弹簧7,每一个辅助弹簧7的一端分别与固定架12的两端固定连接,且其另一端分别连接于对应耳座6与调节螺杆4的铰接轴上,并通过辅助弹簧7将耳座6的一端抵接在调节凸轮板5的对应曲面上。

24.如图1、图2所示,在固定架12与调节凸轮板5之间还竖直设有侧板11,且侧板11固定设置在滑枕1上;在侧板11靠固定架12的一侧面中间位置还螺接设有行程调节螺栓9,该行程调节螺栓9沿滑枕1的长度方向设置,且垂直贯穿侧板11靠调节凸轮板5的一侧面,并与调节凸轮板5螺接固定;本实用新型通过行程调节螺栓9调节调节凸轮板5在滑枕1上的位置,再通过螺母10将行程调节螺栓9与侧板11锁紧固定,从而使得耳座6的一端沿调节凸轮板5的曲面进行滑动,再通过调节螺杆4带动两个去毛底座相互靠近或远离,使得两个去毛刀片3之间的间距可调节,达到链条焊口所需大小,使其达到使用效果。

25.本实用新型的工作原理:首先根据不同规格的链条,手动拧动行程调节螺栓9,通过调节凸轮板5、耳座6以及调节螺杆4的配合使用,来调节去毛刀片3之间的间距,达到链条焊口所需大小;然后在焊机焊接时段本机构是不工作,在焊接结束后,油缸8驱动滑枕1水平移动,带动去毛刀片3从焊接好的链条焊口处通过,达到链条焊口去除毛刺的效果。

26.本实用新型的有益效果:

27.(1)本实用新型实现了去毛刺过程的自动化操作,降低了操作人员的操作强度,大大提高了链条的外观质量,使得链条焊接面光滑平整;

28.(2)本实用新型实现了去毛刀片3之间的跨度可调节,从而可适配不同规格尺寸的链条,提高了装置的通用性。

29.上面所述的实施例仅仅是本实用新型的优选实施方式进行描述,并非对本实用新型的构思和范围进行限定,在不脱离本实用新型设计构思的前提下,本领域中普通工程技

术人员对本实用新型的技术方案作出的各种变型和改进均应落入本实用新型的保护范围,本实用新型的请求保护的技术内容,已经全部记载在技术要求书中。