1.本实用新型涉及一种设备供油机构,尤其涉及一种数控机床中多沟槽供油结构的新型油腔。

背景技术:

2.随着机械自动化生产技术的快速发展,能够加工各种机械零部件的高档数控机床得到广泛应用。加工过程中振动、发热、变形以及磨损等是影响机床加工效率和精度的重要因素。而采用液体静压支承技术的转台具有承载能力强、抗震性能好、运转速度快、使用寿命长、稳定性能好等优点,被广泛的应用于现代大型数控机床中,成为其重要部件。在机床转台100系统中,油腔的承载性能是直接决定整个转台系统性能优劣的关键因素。

3.油腔的承载性能包括油膜刚度和承载能力两方面,目前多围绕这两方面开展研究,但是对其中力的润滑油的流动行为研究较浅。一种具有多环形流道油腔和阻尼型封油边的静压油腔结构设计,通过在油腔内部增加尺寸微小的环形油槽实现流阻增加、提高承载性能。然而,该结构油腔中,环形油槽较小,机床转台100转动时会出现液压油填充不均匀的现象,导致平台不平衡及干摩擦;其次该数控机床油腔的油膜刚度有限,不能承载更高的载荷,且封油边长度较长,容易导致工作时液压油填充不满封油边的情况,同时,也存在转台旋转使得壁面剪切力对润滑油流场作用导致的油膜坍塌问题,如果在重载荷的情况下会使平台摇晃,易出现生产事故。

技术实现要素:

4.本实用新型提供一种数控机床中多沟槽供油结构的新型油腔,以防止转台干摩擦,降低生产事故的发生。

5.为实现上述目的,本实用新型的技术方案为:一种数控机床中多沟槽供油结构的新型油腔,包括圆形底部以及形成圆形底部上的圆周部,所述圆形底部的内周面中心位置处设有进油孔结构,所述圆形底部与所述圆周部之间设有与一机床转台配合安装的进油组件,进油组件与机床转台之间留有预设间距,进油组件沿进油孔结构环形阵列在圆形底部的内底壁周面上,进油组件的内周面抵靠至进油孔结构的外端,进油组件的外周面与圆周部的内圆周壁之间形成一环形油槽,该环形油槽与进油孔结构相互连通,以使液压油通过进油孔结构均匀流入环形油槽,且转台旋转时,液压油可沿环形油槽流入至转台,以对转台补充液压油。

6.作为进一步改进,所述进油组件包括若干对对称设置的扇形凸台、且若干扇形凸台围绕进油孔结构环形阵列在圆形底部的内底壁周面上,每两相邻的扇形凸台之间形成有扇形油槽,扇形油槽连通环形油槽与进油孔结构。

7.作为进一步改进,每一所述扇形凸台包括顶端面、与顶端面相对设置的弧形面、对应地形成在顶端面与弧形面端部的两侧面、以及对应地形成在两侧面之间上下端部的底面。

8.作为进一步改进,所述进油孔结构包括一圆形储油槽,所述顶端面抵靠至圆形储油槽的外端,所述弧形面与圆周部的内圆周壁之间留有预设距离并形成所述的环形油槽。

9.作为进一步改进,若干对所述扇形凸台沿进油孔结构的圆形储油槽环形阵列在圆形底部的内底壁周面上,优选的,所述扇形凸台为4 对、共8个,8个扇形凸台之间形成有8个扇形油槽。

10.作为进一步改进,每一所述扇形凸台的其中一底面形成在圆形底部的内底壁周面上,另一底面形成扇形凸台的顶部,且扇形凸台的顶部与机床转台之间留有所述预设间距。

11.作为进一步改进,每两相邻所述扇形凸台的相邻两侧面与内底壁周面之间形成所述扇形油槽。

12.作为进一步改进,每一所述扇形油槽沿进油孔结构端部向环形油槽渐开、且渐开角度为10度。

13.作为进一步改进,所述圆形底部包括外底壁以及与外底壁相对设置的内底壁,所述进油孔结构贯通圆形底部的外底壁以及内底壁,进油孔结构包括开设在圆形底部的内周面中心位置处的油孔以及油孔沿圆形底部的内底壁向外延展并形成的所述圆形储油槽。

14.作为进一步改进,所述圆周部包括外圆周壁、形成在外圆周壁内的内圆周壁以及形成外圆周壁与内圆周壁之间的圆周顶壁,所述外圆周壁一体地形成圆形底部的外缘处。

15.本实用新型的上述技术方案具有以下有益效果:本实用新型数控机床中多沟槽供油结构的新型油腔通过液压油沿进油孔结构流入外围的环形油槽,外围液压油均匀流动并填满整个油腔,以提高机床转台平衡性,在转台旋转时,液压油可沿环形油槽流入至转台,有助于液压油充分补充至转台,防止转台干摩擦,避免转台旋转时的剪切力导致的油膜坍塌的问题,同时提高了油腔的刚度和承载能力,降低生产事故的发生。

附图说明

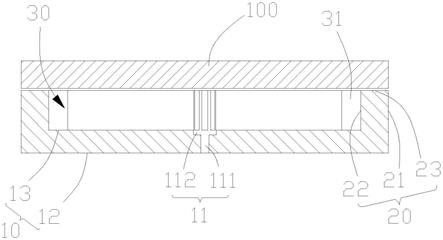

16.图1为本实用新型数控机床中多沟槽供油结构的新型油腔与机床转台100配合安装的剖面结构示意图。

17.图2为本实用新型数控机床中多沟槽供油结构的新型油腔的结构示意图。

18.图3为图2的俯视图。

具体实施方式

19.下面结合附图和实施例对本实用新型的实施方式进行详细说明。

20.请参阅图1至图3所示,本实用新型数控机床中多沟槽供油结构的新型油腔用以与机床转台100配合安装,通过机床转台100旋转,使油腔内的润滑油充分均匀地补充至转台,避免转台干摩擦以及避免转台旋转产生的剪切力导致油膜坍塌,提高了油膜刚度及承载力。

21.具体包括圆形底部10以及形成圆形底部10上的圆周部20,圆形底部10与圆周部20之间形成一凹腔,凹腔内设有进油组件30:圆形底部10的内周面中心位置处设有进油孔结构11。

22.圆形底部10包括外底壁12以及与外底壁12相对设置的内底壁13,进油孔结构11贯通圆形底部10的外底壁12以及内底壁13。进油孔结构11包括开设在圆形底部10的内周面中

心位置处的油孔111以及油孔111沿圆形底部10的内底壁13向外延展并形成一圆形储油槽112,本实施例中,油孔111的孔径为3.5mm,圆形储油槽112的槽径为10mm,且圆形储油槽的深度约为进油孔结构11深度的三分之一。

23.圆周部20一体地形成圆形底部10外缘处,具体包括外圆周壁21、形成在外圆周壁21内的内圆周壁22以及形成外圆周壁21与内圆周壁 22之间的圆周顶壁23。本实施例中,外圆周壁21的直径为160mm,内圆周壁22的直径为136mm。

24.进油组件30与机床转台100配合安装,进油组件30与机床转台 100之间留有预设间距,具体地,该预设间距设计为0.8-1.2mm,以对转台补充液压油,防止转台干摩擦。进油组件30沿进油孔结构11环形阵列在圆形底部10的内底壁13周面上,进油组件30的内周面抵靠至圆形储油槽112的外端,进油组件30的外周面与圆周部20的内周壁22之间形成一环形油槽31,该环形油槽31与进油孔结构11相互连通,以使液压油通过进油孔结构11流入外围的环形油槽31,外围液压油均匀流动并填满整个油腔,在转台旋转时,液压油可沿环形油槽31 流入至转台,有助于液压油充分补充至转台,防止转台干摩擦。本实施例中,环形油槽31的槽宽度为8mm。

25.请结合参阅图2、图3所示,进油组件30包括若干对对称设置的扇形凸台32、且若干扇形凸台32围绕圆形储油槽112环形阵列在内底壁13周面上,每两相邻的扇形凸台32之间形成有扇形油槽33,扇形油槽33连通环形油槽31与进油孔结构11的圆形储油槽112,液压油通过进油孔结构11沿扇形油槽33流入外围的环形油槽31,以使外围液压油流动更均匀。本实施例中,每一扇形油槽33沿进油孔结构11 端部向环形油槽31渐开、且渐开角度为10度。

26.进油组件30的扇形凸台32与机床转台100的间距为0.8-1.2mm,本实施例中,优选为1mm,由于扇形凸台32与机床转台100之间1mm 的微小间隙,可以大大增加油腔承载能力,提高了油膜刚度。具体地,可根据实际情况设计3对、4对、5对扇形凸台32,且每对扇形凸台 32相互对称设置,即对应地采用6个、8个、10个扇形凸台32,扇形凸台32沿进油孔结构11的圆形储油槽112环形阵列在圆形底部10的内底壁13周面上。本实施例中,进油组件30包括4对扇形凸台32,即8个扇形凸台32、且8个扇形凸台32沿进油孔结构11的圆形储油槽112环形阵列在圆形底部10的内底壁13周面上。8个扇形凸台32 之间形成有8个扇形油槽33,利用8个扇形油槽33和一个外围的环形油槽31,使液压油更容易地填满整个油腔。具体为:液压油通过8个扇形油槽33流入外围的环形油槽31,以使外围液压油流动更均匀,进一步防止机床转台100不平衡及干摩擦的问题发生。在机床转台100 旋转时,利用转台高速转动时带来的向心力,液压油可沿环形油槽31 顺着8个扇形油槽33流入扇形凸台32的底壁处,有助于液压油充分补充至转台,避免转台旋转的剪切力作用下导致的油膜坍塌的问题,同时提高了油腔的刚度和承载能力。

27.每一扇形凸台32包括顶端面321、与顶端面321相对设置的弧形面322、对应地形成在顶端面321与弧形面322端部的两侧面323、以及对应地形成在两侧面323之间上下端部的底面324。顶端面321抵靠至圆形储油槽112的外端,弧形面322与圆周部20的内圆周壁22之间留有预设距离并形成环形油槽31。每一扇形凸台32的其中一底面324 形成在圆形底部10的内底壁13周面上,另一底面324形成扇形凸台 32的顶部,且扇形凸台32的顶部与机床转台100之间的间距为1mm,以增加油腔承载能力,提高了油膜刚度。其中每两相邻扇形凸台32的相邻两侧面323与内底壁13周面之间形成扇形油槽33,每一扇形油槽 33连通环形油槽31

与圆形储油槽112。

28.工作时,液压油通过油孔结构11沿着8个扇形油槽33流入外围的环形油槽31,以使外围液压油流动更均匀,进一步防止机床转台100 不平衡的问题发生。在机床转台100旋转时,利用转台高速转动时带来的向心力,液压油可沿环形油槽31顺着8个扇形油槽33流入扇形凸台32的底壁处,有助于液压油充分补充至转台,防止机床转台100 干摩擦,避免转台旋转时的剪切力导致的油膜坍塌的问题,同时提高了油腔的刚度和承载能力。

29.综上所述,本实用新型数控机床中多沟槽供油结构的新型油腔设计通过液压油沿进油孔结构11流入外围的环形油槽31,外围液压油均匀流动并填满整个油腔,以提高机床转台100平衡性,在转台旋转时,液压油可沿环形油槽31流入至转台,有助于液压油充分补充至转台,防止转台干摩擦,避免转台旋转时的剪切力导致的油膜坍塌的问题,由于扇形凸台32与机床转台100之间约1mm的微小间隙,提高了油腔的刚度和承载能力,降低生产事故的发生。

30.以上所述实施例仅仅是本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的权利要求书确定的保护范围内。