1.本实用新型涉及管道连接技术领域,特别是涉及一种管道焊接连接用夹具。

背景技术:

2.管道用于输送液体和气体介质,是工农业生产和人民生活中常用的基础设施。管道连接的方法很多,但有两点非常关键,一是连接的牢固性/可靠性,二是连接的密封性。无疑,焊接连接是满足这两个关键点的最佳实现方式之一。对于需要长距离、大口径管道输送的介质,如石油、天然气、饮用水等,采用焊接连接的优越性更大。目前,现有的长距离、大口径管道焊接连接技术主要存在着如下缺陷:

3.1)石油、天然气、饮用水等管道工程大多为野外施工,施工地点的不断变化,工作环境因素等诸多影响,导致现有的管道焊接方法大都采用传统的手工电弧焊,不仅效率低,而且质量不稳定,且对工人的操作技能要求较高;

4.2)由于大口径管道比较笨重,对接起来难度较大,尤其是满足对接焊口要求的径向和轴向的微小调整,大多靠人工手动操作,劳动强度大,且对中质量不高;

5.3)人为因素影响较大,施工质量不高,施工效率低;

6.4)专业的成套设备可以解决上述问题,但造价过于昂贵,施工成本高,对于小批量管道工程,尤其是管道损坏后临时抢修工程,采用专业成套设备得不偿失,实际上也没有这么做的。

技术实现要素:

7.为克服现有技术缺陷,本实用新型解决的技术问题是提供一种管道焊接连接用夹具,采用三爪定心原理和铰力机构实现两个大口径管道的对接焊口的径向和轴向微调,利用齿轮传动带动焊枪绕管道旋转代替手工实现管道连接的自动焊接,可解决大口径管道焊接连接的焊口对接难、焊接质量不高问题,结构简单,易于实现,降低工人劳动强度,克服人为因素影响,提高了施工质量,提高了施工效率。

8.为了达到上述目的,本实用新型采用以下技术方案实现:

9.一种管道焊接连接用夹具,包括支架a、调心杆、大齿轮、螺栓、焊枪、连接板、支架b、铰力机构、小齿轮和传动机构,其特征在于,所述支架a套装在母管上,通过均匀设置在支架a上的三个调心杆与母管紧固连接;所述大齿轮套装在支架a上并与支架a点滑动连接;所述连接板的一端通过螺栓与大齿轮紧固连接、另一端固定设有焊枪;所述支架b套装在子管上,通过均匀设置在支架b上的三个调心杆与子管紧固连接;所述铰力机构为两个,对称设置,一端分别与支架a紧固连接、另一端分别与支架b紧固连接,连接后的铰力机构的轴心线与子管、母管的中心线平行;所述传动机构与小齿轮连接,小齿轮与大齿轮啮合。

10.所述支架a上设有与大齿轮滑动配合的凸台,凸台的数量按所连接管道的直径匹配设计,为3的整倍数,即为3、6、9

……

。

11.所述调心杆为全螺纹结构,其端部铰接设有垫块,垫块上设有防滑耐磨材料。

12.所述支架a、支架b上分别均布设有与调心杆匹配的连接螺纹。

13.所述传动机构由电机直联减速机和支座组成,其中电机直联减速机与小齿轮连接,支座与支架a或地面固定连接。

14.所述支架a、支架b和大齿轮均为两半结构设计,通过螺栓固定连接在一起。

15.进一步,所述焊枪可选用自动埋弧焊枪、自动氩弧焊枪或其他气体保护自动焊枪。

16.与现有技术相比,本实用新型的有益效果是:

17.1)本实用新型通过分别调整支架b上的三个调心杆,利用三爪定心原理,可实现子管在径向的微小移动,使铰力机构的轴心线与子管、母管的轴心线平行,达到子管径向微调目的;同时,本实用新型通过一起调整两个铰力机构,可实现子管在轴向的微小移动,使子管、母管的中心线同轴,解决了大口径管道对接难的问题,提高了对接质量,缩短了焊接准备时间;

18.2)本实用新型通过传动机构驱动小齿轮与大齿轮啮合转动,带动焊枪绕支架a即绕子母管道的对接焊口旋转,代替手工操作实现管道连接的自动焊接,提高了焊接质量;

19.3)本实用新型之支架a、支架b和大齿轮均为两半结构设计,通过螺栓固定连接在一起,方便安装拆卸,可重复利用;

20.4)本实用新型之两个铰力机构平行于被连接管道中心线设置,既起到支架a、支架b的连接固定作用,又起到对两个被连接管道对接焊口时的基准和轴向距离微调作用;

21.5)本实用新型克服了人为因素的影响,降低了工人劳动强度,提高了施工的质量和效率;

22.6)本实用新型整体结构简单,操作方便,易于实现,施工成本低,特别适用于小批量管道工程施工,尤其是适用于管道损坏后的临时抢修工程施工。

附图说明

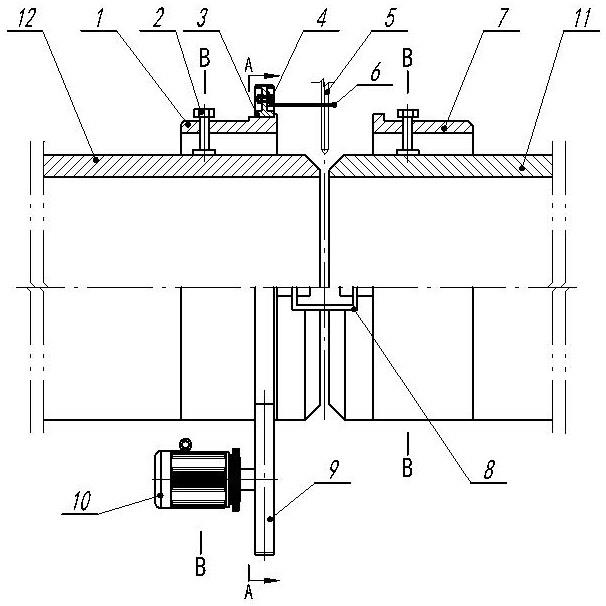

23.图1是本实用新型的结构原理示意主视图;

24.图2是图1中a-a剖向结构原理示意图;

25.图3是图1中b-b剖向结构原理示意图;

26.图4是本实用新型之支架a的结构原理示意主视图;

27.图5是本实用新型之支架a的结构原理示意左视图。

28.图中:1-支架a101-凸台102-连接螺纹2-调心杆201-垫块3-大齿轮4-螺栓5-焊枪6-连接板7-支架b8-铰力机构9-小齿轮10-传动机构11-子管12-母管。

具体实施方式

29.下面结合附图对本实用新型的具体实施方式作进一步说明:

30.见图1-图5所示,本实用新型涉及的一种管道焊接连接用夹具,包括支架a1、调心杆2、大齿轮3、螺栓4、焊枪5、连接板6、支架b7、铰力机构8、小齿轮9和传动机构10,所述支架a1套装在母管12上,通过均匀设置在支架a1上的三个调心杆2与母管12紧固连接;所述大齿轮3套装在支架a1上并与支架a1点滑动连接;所述连接板6的一端通过螺栓4与大齿轮3紧固连接、另一端固定设有焊枪5;所述支架b7套装在子管11上,通过均匀设置在支架b7上的三个调心杆2与子管11紧固连接;所述铰力机构8为两个,对称设置,一端分别与支架a1紧固连

接、另一端分别与支架b7紧固连接,连接后的铰力机构8的轴心线与子管11、母管12的中心线平行;所述传动机构10与小齿轮9连接,小齿轮9与大齿轮3啮合。

31.所述支架a1上设有与大齿轮3滑动配合的凸台101,凸台101的数量按所连接管道(子管11、母管12)的直径匹配设计,为3的整倍数,即为3、6、9

……

,以使大齿轮3与支架a1之间的接触为点接触,即点滑动连接,以减少摩擦接触面。

32.所述调心杆2为全螺纹结构,其端部铰接设有垫块201,垫块201上设有防滑耐磨材料,防止紧固连接时划伤子管11或母管12。

33.所述支架a1、支架b7上分别均布设有与调心杆2匹配的连接螺纹102。

34.所述传动机构10由电机直联减速机和支座组成,其中电机直联减速机与小齿轮9连接,支座与支架a1或地面固定连接。

35.所述支架a1、支架b7和大齿轮3均为两半结构设计,通过螺栓固定连接在一起,方便安装拆卸,以利于重复使用。

36.其使用方法,包括以下步骤:

37.1)将支架a1套装在母管12上,通过三个调心杆2连接固定;

38.2)同理,将支架b7套装在子管11上,带上三个调心杆2但不锁紧,同时将两个铰力机构8与支架a1、支架b7连接固定;

39.3)径向微调:通过分别调整支架b7上的三个调心杆2,实现子管11在径向的微小移动,使铰力机构8的轴心线与子管11、母管12的中轴心线同时平行,即使子管11、母管12的中轴心线同轴,然后锁紧三个调心杆2使支架b7与子管11连接紧固;

40.4)轴向微调:同时调整两个铰力机构8,实现子管11在轴向的微小移动,即使子管11与母管12之间的对接距离满足对接焊口的要求;

41.5)将大齿轮3套装在支架a1上,用螺栓4将连接板6固定在大齿轮3上,并将焊枪5固定在连接板6的另一端上(调整好焊枪5的焊接角度);

42.6)将传动机构10固定在支架a1或地面上并与小齿轮9连接,传动机构10驱动小齿轮9与大齿轮3啮合转动,带动焊枪5绕支架a1,即绕子管11、母管11的对接焊口旋转,代替手工操作实现管道连接的自动焊接,提高了焊接质量旋转和效率。

43.焊接结束后,松开连接支架a1、支架b7和大齿轮3两半结构的紧固螺栓即可拆下取出支架a1、支架b7和大齿轮3,转移到下一个对接焊口位置,或收纳备用。

44.进一步,所述焊枪5可选用自动埋弧焊枪、自动氩弧焊枪或其他气体保护自动焊枪。

45.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。