1.本发明涉及一种压缩机用热轧酸洗板的生产方法,属于热连轧板带生产技术领域。

背景技术:

2.热轧酸洗板是介于冷轧板和热轧板之间的中间产品,因其以优质热轧薄板为原料、经酸洗去除表面氧化层,故其具有高的表面质量、尺寸精度,同时保持着热轧板的力学性能特点。现今热轧酸洗板在家电、汽车等行业得到广泛应用,客户通过“以热代冷”的方式有效降低原料采购成本已经成为一种趋势。其中,热轧酸洗板在家电行业中主要应用于空调和冰箱压缩机的壳体,因其成形需要经过冲压、翻边等多道工序,因此对冲压成形性能提出了很高的要求。但是,压缩机外壳的实际制造过程中,热轧酸洗板冲压时,时有开裂、不均匀变形(制耳)等成形缺陷产生,严重影响厂家的加工使用。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种压缩机用热轧酸洗板的生产方法,以改善压缩机用热轧酸洗板的成形性能。

4.为解决上述技术问题本发明所采用的技术方案是:压缩机用热轧酸洗板的生产方法,包括如下步骤:

5.a、轧制过程中开放至少两架精轧机的出口位置冷却水;

6.b、轧制过程中控制精轧终轧温度为880

±

20℃;

7.c、轧制后的层流冷却段采用前段冷却方式,上集管开水率为20~30%;下集管开水率为40~60%。

8.本发明尤其适用于如下工艺参数的压缩机用热轧酸洗板:所述压缩机用热轧酸洗板由以下重量百分比计的成分组成:c:0.005%~0.020%,si≤0.03%,mn:0.15%~0.25%,p≤0.015%,s≤0.010%,als:0.010%~0.045%,余量为fe及不可避免的杂质。所述压缩机用热轧酸洗板厚度为2.0mm~4.0mm。

9.本发明的有益效果是:本发明对压缩机用热轧酸洗板的控轧控冷工艺进行了优化,通过开放精轧机架间冷却水、控制精轧终轧温度、采用前段冷却方式,使产品的组织晶粒细化,提高产品组织均匀性,并且避免了带钢边部的组织混晶现象,从而显著提高了压缩机用热轧酸洗板的成形性能。本发明方法操作简单,易于实施,能改善压缩机用热轧酸洗板的成形性能,避免冲压成形时的开裂、不均匀变形(制耳)等成形缺陷产生,适宜推广应用。

附图说明

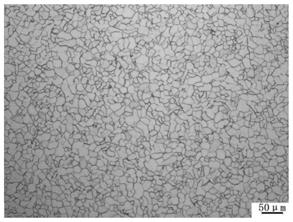

10.图1为本发明实施例的距板宽边部40mm处金相结构图;

11.图2为对比例的距板宽边部40mm处金相组织结构图;

12.图3为带钢板宽方向表面终轧温度分布曲线模拟仿真结果。

具体实施方式

13.本发明在生产时包括如下步骤:

14.a、轧制过程中开放至少两架精轧机的出口位置冷却水(一般可简称为“精轧机架间冷却水”);

15.b、轧制过程中控制精轧终轧温度为880

±

20℃;

16.c、轧制后的层流冷却段采用前段冷却方式,上集管开水率为20~30%,实际生产过程中优选按照上集管开水率为25%实施;下集管开水率为40~60%,实际生产过程中优选按照下集管开水率为50%实施。

17.其中,所述压缩机用热轧酸洗板由以下重量百分比计的成分组成:c:0.005%~0.020%,si≤0.03%,mn:0.15%~0.25%,p≤0.015%,s≤0.010%,als:0.010%~0.045%,余量为fe及不可避免的杂质。所述压缩机用热轧酸洗板厚度为2.0mm~4.0mm。

18.本发明在精轧过程中开放至少两架精轧机的出口位置冷却水,开放精轧机架间冷却水可提高精轧过程的带钢冷速,在保证精轧终轧温度的基础上提高轧制速度,从而提高层流冷却段冷却速度,同时缩小层流冷却段终冷温度与最终卷取温度的差异,细化产品组织晶粒,提高产品成形性能。一般根据实际工艺装备能力,选择任意两架精轧机架间冷却水开放即可。

19.本发明控制精轧终轧温度为880

±

20℃,采用较高的终轧温度的目的是为了避免带钢在精轧后几机架处于奥氏体-铁素体两相区轧制而造成组织混晶现象。薄规格带钢在热轧过程中散热快,特别是带钢边部区域,若温度控制不当,容易导致其精轧过程实际轧制温度低于相变点温度ar3,从而处于奥氏体-铁素体两相区轧制。在两相区温度区间内轧制时,部分奥氏体转变为先共析铁素体,残余奥氏体在较低的未再结晶温度下轧制,随后相变形成等轴、细小的铁素体晶粒,而先共析铁素体则发生变形,储存大量形变能并通过吞并小晶粒而长大来进行释放,最终会导致混晶组织的产生,显著恶化产品成形性能。

20.本发明在层流冷却段采用前段冷却方式,使产品组织晶粒细化,提高带钢组织均匀性,从而提高产品的成形性能。采用前段冷却方式,可以提高精轧结束后冷却速度,提高过冷度从而使铁素体晶粒细化,提高组织均匀性。

21.下面将通过实施例和对比例对本发明的具体实施方式做进一步的解释说明。

22.实施例和对比例

23.实施例和对比例的成分相同,具体为:c:0.020%,si:0.02%,mn:0.18%,p:0.007%,s:0.011%,als:0.044%,余量为fe及不可避免的杂质。

24.实施例和对比例的关键工艺执行情况如表1所示。对实施例和对比例距板宽边部40mm处的金相组织进行检验,结果如表2、图1、图2所示。可见,实施例和对比例的金相组织皆为铁素体+极微量渗碳体,实施例板宽边部的铁素体晶粒细小均匀,但是对比例板宽边部的铁素体晶粒大小不一,存在部分异常长大的铁素体晶粒,出现明显的混晶现象。

25.表1实施例和对比例的关键工艺执行情况

26.27.表2金相组织检测结果

28.类别取样位置晶粒度级别组织实施例板宽边部40mm处8.0铁素体+极微量渗碳体对比例板宽边部40mm处混晶铁素体+极微量渗碳体

29.采用ansys软件对实施例和对比例终轧温度分布情况进行模拟仿真,带钢终轧变形量取12%,模拟仿真综合考虑带钢与轧辊的接触换热、带钢变形生热和热辐射换热,最终得出终轧温度880℃和850℃时,即实施例和对比例的带钢温度分布情况,如图3所示,由于带钢头尾的温度最低,心部的温度最高,实际生产和应用中一般会切除头尾一定长度,因此不考虑带钢头尾;而带钢表面的温度比心部低,故主要分析带钢表面温度是否会出现低于相变点温度ar3的情况。由图3可知,板宽方向中部的大部分区域的表面温度基本分别控制在880℃和850℃,但是板宽边部100mm以内的温度明显降低,其中在距板宽边部40mm处,表面温度分别降低至846℃和821℃。其中,由于对比例在实际轧制过程中由于未开放机架间冷却水,轧制速度较慢,板宽方向的实际温度差会比终轧温度850℃的模拟仿真结果更大。

30.根据终轧温度分布模拟仿真结果(图3),实施例板宽中部表面温度控制在880℃,板宽距边部40mm处表面温度保持在约846℃;而对比例板宽中部表面温度控制在850℃,而板宽距边部40mm处表面温度降低到约820℃(由于未开放机架间冷却水,轧制速度较慢,实际温度会更低)。结合金相组织检验结果(图1、图2)可知,实施例终轧时板宽距边部40mm处表面温度仍保持在约846℃,基本可避免板宽边部处于两相区轧制;而由于厚度较薄(2.0mm),且对比例轧制速度和终轧温度较低,终轧时板宽距边部40mm处表面温度降低到约820℃,该温度低于相变点温度ar3,导致板宽边部处于奥氏体-铁素体两相区轧制,最终产生混晶组织。

31.对实施例和对比例在边部取拉伸试样进行性能对比,拉伸试验检测结果如表3和表4所示。由表3可知,(1)实施例存在明显屈服点,屈服强度取rel,而对比例无明显屈服点,屈服强度取rp0.2,即取产生0.2%变形时的应力作为屈服强度。(2)实施例和对比例的屈服强度和抗拉强度各向基本保持稳定,屈服强度由于取值方法不同缺乏可比性,但从抗拉强度来看两者的强度差异不大。(3)实施例的a50mm和agt基本保持稳定,而对比例的断后伸长率a50mm和均匀伸长率agt各向存在一定差异,且其数值明显降低,说明材料的塑性变差。

32.由表4可知,实施例的工艺性能得到明显改善,主要表现在以下几个方面:(1)实施例的加工硬化指数n更高,说明其加工硬化能力较高。金属零件在冲压时,其塑性变形处伴随着加工硬化现象,使变形转移到其周围未强化部分,经过这样反复交替作用可得到截面变形均匀一致的冲压件,因此认为加工硬化能力高将提升材料的变形均化能力。(2)实施例的塑性应变比r值更大,同时其各向的r值差异较小。塑性应变比r为板料试件在拉伸实验中宽度应变与厚度应变之比,有研究发现,r值在各个方向上的差异越小、最小r值越大,越不容易发生制耳缺陷。(3)实施例的值更高。值为塑性应变比r的加权平均值,其值越高,表明材料受冲压变形时厚度方向越不容易变形减薄从而减小开裂风险;(4)实施例的|δr|值较小,说明材料的各向异性程度小。塑性应变比各向异性度δr表征了材料的各向异性程度,在拉深变形过程中,|δr|值越大,r值高的方向材料厚度变化小、拉深高度大,r值低的方向拉深高度小,这样便产生了制耳缺陷。

33.表3常规力学性能检测结果

[0034][0035][0036]

表4工艺性能检测结果

[0037][0038]

由实施例和对比例可知,本发明提供了一种改善压缩机用热轧酸洗板成形性能的生产方法,通过开放精轧机架间冷却水、控制精轧终轧温度、采用前段冷却方式,使产品的组织晶粒细化,提高产品组织均匀性,并且避免了带钢边部的组织混晶现象,从而显著提高了压缩机用热轧酸洗板的成形性能,主要表现在以下几个方面:1)断后伸长率和均匀伸长率各向差异小且数值较高,材料的塑性良好;2)加工硬化指数n较高,材料的变形均化能力良好;3)塑性应变比r值在各个方向上的差异小且最小r值增大,材料不容易发生制耳缺陷;4)塑性应变比加权平均值值较高,材料受冲压变形时厚度方向不容易变形减薄从而降低开裂风险;5)塑性应变比各向异性度|δr|值较小,材料的各向异性程度小。本发明方法操作简单,易于实施,能显著改善压缩机用热轧酸洗板的成形性能,具有很好的应用前景。