一种埋弧焊药芯焊丝和bd2轧辊及它们的制备方法

技术领域

1.本发明属于焊接材料和堆焊技术领域,具体涉及到一种埋弧焊药芯焊丝和bd2轧辊及它们的制备方法。

背景技术:

2.bd2轧机

‑‑

二辊可逆式牌坊轧机,其所用的轧辊称为bd2球铁轧辊,如图1所示,孔型设计分ⅰ、ⅱ、ⅲ孔,其中ⅰ、ⅱ孔双孔配置,共有5个孔。该类轧辊不仅单支重量大,价格高,而且制造周期长,用量大。bd2球铁轧辊主要用于轧制各型重轨,其中以轧制60kg/m的百米重轨为主。在正常情况下,一套新辊从最大尺寸使用至最小尺寸(即报废尺寸)可上机5~6次,在每一次上机结束后就按孔形尺寸重车上机。经统计,bd2球铁轧辊在每次上机后在半径方向的磨损、修磨量平均为12.5mm,至辊径接近或达到报废尺寸,该辊就不能再上机使用。该bd2球铁轧辊的单次上机的轧制量低,平均仅能轧制1200支60kg/m的百米重轨,约7680吨;之后因孔型老化、磨损等原因不能满足产品质量时就下机重车。一方面因总轧制量不高,需要购买大量的新辊,资金占用高;另一方面因单次上机轧制量低,换辊频繁,工人拆装轧辊较为频繁,且辅料物资消耗多;还有,该球铁轧辊从最大使用尺寸使用至最小使用尺寸后,因其基体为铸铁,世界各国都不能进行堆焊修复,只能做报废处理,之后重新换新辊,辊耗一直居高不下。

技术实现要素:

3.本发明的目的是提供一种埋弧焊药芯焊丝和bd2轧辊及它们的制备方法,制备出的bd2轧辊有高的耐磨性及高的红硬性,在使用中不粘钢,其单次上机轧制量较原球铁轧辊成倍数的增长;而且,当其下机后,能进行多次的堆焊修复,进而降低辊耗和生产成本。

4.为达上述目的,本发明提供了一种埋弧焊药芯焊丝,包括质量百分数为50~80%的焊丝外皮和20~50%的药芯,其中药芯包括以下原料:mn 1.8~4.5wt%、碳化铬6.8~17.0wt%、mo 1.0~2.5wt%、钒铁0.3~0.8wt%、nb 3.1~7.8wt%、si 0.7~1.8wt%、ni 0.7~1.8wt%、钴粉2.0~5.0wt%、稀土2.0~5.0wt%、ti 0.1~0.25wt%和活性剂1.0~2.5%,余量为fe。

5.采用上述方案的有益效果是:为确保堆焊金属的性能,在选择原料时,必须控制原料的s、p的含量。在药芯组分中既有铌、钒、钛、钼、铬等中强和高强碳化物形成元素,在堆焊过程及焊后热处理的过程中,能形成足够的各种碳化物等硬质相,保证工作层金属硬度和强度;同时又有镍等韧化元素,保证工作层金属的韧性。在药芯组分中特意加入钴粉,是为了在堆焊过程中形成co-mo-cr合金(钴基合金),这是因为钴基合金性能优良、全面,使用温度高,可持续在650℃以上工作,最高可达800℃甚至1000℃,高温环境耐氧化、耐腐蚀、抗热疲劳、耐金属间磨损工况。

6.进一步地,焊丝的断面为o型或e型,为o型时断面的直径为2.5~4.0mm;焊丝外皮的原料为spcc冷轧钢带。

7.埋弧焊药芯焊丝的制备方法,包括以下步骤:

8.s1:将药芯原料按配方量进行混合,得混合料;

9.s2:将预处理后的焊丝外皮轧制成“u”型,然后将混合料填装至“u”型焊丝外皮中,再轧制成“o”型即可。

10.进一步地,包括以下步骤:

11.(1)预处理

12.于轧辊辊面过钢的部位设置工作区域,工作区域的有效厚度7~10mm;

13.(2)堆焊前预热

14.将步骤(1)处理过的轧辊探伤检验后进行预热处理,其中探伤检验为着色探伤和/或超声波探伤;

15.(3)堆焊工作层

16.将预热后的轧辊吊装至堆焊装置上安装,然后进行埋弧自动堆焊,形成堆焊层并预留车削加工余量,制得;

17.(4)堆焊后热处理

18.将堆焊处理后的轧辊进行焊后热处理以及车削加工,制得bd2轧辊。

19.进一步地,步骤(1)轧辊的辊芯的钢种为42crmo、50crnimo、55cr、60crnimo、60crmnmo等中碳合金锻钢或铸钢,其机械性能均优于球墨铸铁。

20.进一步地,步骤(2)所述预热处理的具体过程为:将轧辊以≤60℃/h的升温速度升温至440~460℃后,保温10~15h。

21.进一步地,步骤(3)所述埋弧自动堆焊的参数包括:

22.电源极性:直流反接;

23.焊接电流:350~420a;

24.焊接电压:28~32v;

25.焊接速度:300~450mm/min;

26.干伸长:20~30mm;

27.偏心距:25~40mm;

28.搭接量:相邻焊道搭接55~60%;

29.层间温度:380~420℃。

30.进一步地,步骤(4)所述热处理具体包括以下步骤:首先以≤60℃/h的升温速度升温至440~460℃后,保温3~5h;再以≤40℃/h的升温速度升温至515~525℃后,保温3~5h;然后再以≤20℃/h的升温速度升至575~585℃后,保温10~15h;最后以≤20℃/h的降温速度降至室温。

31.进一步地,步骤(4)所述的bd2轧辊的硬度为55~58hrc。

32.综上所述,本发明具有以下优点:

33.1、采用本发明生产的埋弧焊药芯焊丝配相应焊剂应用于新型bd2轧辊堆焊后,堆焊金属具有高的红硬性、高的耐磨性,特定的工作层在使用过程中辊身表面不粘钢,单次上机轧制量为原bd2球铁轧辊水平的3倍以上,彻底改变了国内外一直用球铁合金来进行生产制造的方法。

34.2、采用本发明提供的焊丝省去了保温堆焊过渡层,能直接堆焊工作层,缩短了制

造时间,减少了工人的劳动强度。

35.3、本发明提供的堆焊的制备方法易于掌握,操作简便,新制造的bd2轧辊质量佳。

36.4、因定制辊芯为中碳合金钢,可焊性较好,在其下机后可保证基体无影响堆焊或使用的缺陷,在车削掉疲劳层后,可进行多次堆焊,以此再制造该轧辊,从而克服球铁轧辊不能进行堆焊修复的问题,更好地降低辊耗,降低生产成本,提高产品的赢利水平。

附图说明

37.图1为bd2轧辊配辊示意图。

具体实施方式

38.以下结合实施例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,如活性剂等均为可以通过市售购买获得的常规产品。

39.实施例1

40.本实施例提供了一种埋弧焊药芯焊丝,包括以下步骤:

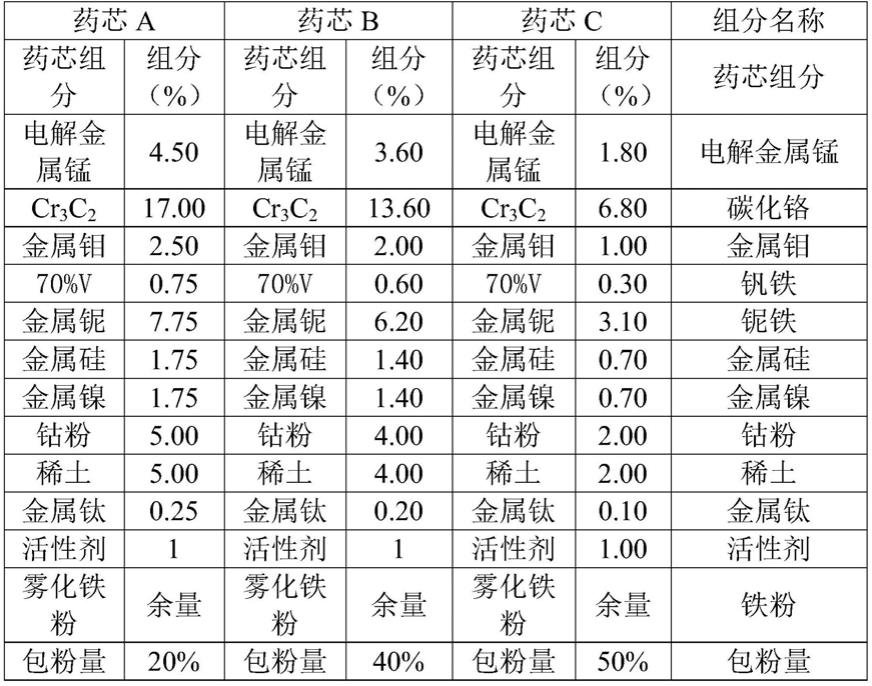

41.以厚度为0.3-0.8mm、宽度为8.0-16.0mm的spcc钢带为药芯焊丝的外皮原料,以电解金属锰、碳化铬、金属钼、钒铁(70%v)、金属铌、金属硅、金属镍、钴粉、稀土、金属钛、纯铁等作为药芯组分,经过钢带裁带、去油烘干、药芯配料烘干,将钢带轧制成“u”型并向“u”型内装填焊药,再轧制成“o”型,然后拉拔成直径为φ2.5~4.0mm的断面为“o”型药芯焊丝,其药芯的成分见表1。通过调整药皮和药芯各组成间比例以制成表1中所示的焊丝成分构成的药芯焊丝。

42.表1各实施例中药芯焊丝成分

[0043][0044]

就本药芯焊丝的外皮而言,优选外皮的低碳钢带为spcc低碳优质钢带,其中,s和p的含量低,符合要求。就药芯而言,其各个组分的说明如下:

[0045]

(1)选用碳化铬:主要是保证焊缝有足够的铬和碳,其中,铬具有质硬、耐磨、耐高温、抗腐蚀等特性,碳主要是保证与cr、mo、v、nb、ti等中强、高强碳化物合金元素形成足够的碳化物,生成相应的硬质相,保证高温轧制要求。

[0046]

(2)加入电解金属锰、金属硅、金属钛、稀土:一是保证焊缝金属中各自的合金含量,发挥各自的性能;二是焊接过程中用于脱氧、脱硫、脱氢、脱氧等,有利于焊缝金属洁净,更好地发挥堆焊金属的性能;三是加入钛,有利于减少偏析,并生成难熔的碳化物,细化晶粒,提高强韧性;四是加入稀土,有利于改善焊接性能,具有能提高焊缝的结合强度、抗裂性、保证高温轧制的承载能力等优势。

[0047]

(3)金属钼:主要是渗合金,它形成碳化物的能力较cr、w强,且较w有更高的耐磨性;同时增加钢的红硬性,消除钢的脆性,显著提高冲击韧性。

[0048]

(4)钴粉:在药芯组分中特意加入钴粉,是为了在堆焊过程中形成co-mo-cr合金(钴基合金),这是因为钴基合金性能优良、全面,使用温度高,可持续在650℃以上工作,最高可达800℃甚至1000℃,高温环境耐氧化、耐腐蚀、抗热疲劳、耐金属间磨损工况。

[0049]

(5)电解镍粉:镍在焊缝中的作用,可提高韧性及强度,耐腐蚀性提高。在一般高强钢中加入适量ni,其热敏感性大为改善。

[0050]

(6)本技术的外皮为低碳优质钢带,碳化铬中的铬元素和碳元素、金属锰中锰元素、金属硅元素、金属钼元素、钒铁中的钒元素、金属镍元素、金属铌元素、雾化铁粉、金属钛元素等以及外皮和药芯中含有的铁元素,在焊接后都成为熔敷金属的主要合金化学成分。

当然,上述药芯焊丝焊接后,熔敷金属化学成分中含有极少量的不可避免的杂质,如mn、si、s、p等,但都要允许范围内。加入活性剂的目的主要有两个:一是作为稀释剂,使焊缝中的气体易于逸出,二是脱硫,硫与氢结合挥发,减少白点倾向;同时若选用萤石为活性剂也不能加太多,因为萤石中的氟属于高电离元素,会影响电弧稳定。

[0051]

试验例

[0052]

经过实施例1制备得到的埋弧焊药芯焊用丝yd-610配相应焊剂,堆焊后的金属性能优良,生成的硬质相保证工作层金属有很好的高温强度、高温硬度,组织性能稳定,在使用中不粘钢等方面,而且孔型保持良好,产品质量稳定,单次上机轧制量高,产品质量稳定。主要的使用优势如下:

[0053]

1、相关的数据检测结果见下表2。

[0054]

表2两种轧辊的测试数据

[0055][0056]

注:上表尺寸均为半径方向的尺寸。

[0057]

单位毫米的轧制量分别如下:

[0058]

bd2球铁轧辊:7680

÷

12.5≈614.4t/mm

[0059]

实施例1轧辊:24156

÷

7≈3451t/mm

[0060]

2、在使用中,较原球铁材质的轧辊,形成肌瘤的时间晚且肌瘤小、肌瘤少,修复时间短;单次上机使用时间长,换辊次大为减少。因此,职工的劳动量及强度、换辊用的物料少。

[0061]

3、原bd2球铁轧辊在其下机后,不能进行堆焊修复;而本发明专利所制作的bd2轧辊在其下机后可重复多次修复或再制造,大大降低辊耗,有利于降低轧制成本,增强竞争力。

[0062]

4、新bd2轧辊的磨损及重车量约为7mm,在下一次修复或再制造时,基本能实现同辊径修复或再强化。

[0063]

实施例2

[0064]

本实施例提供了一种bd2轧辊的制备方法,包括以下步骤:

[0065]

(1)辊芯的准备

[0066]

辊芯制备可采用一种强韧性满足要求的中碳合金锻钢42crmo制造,新辊芯通常由专业轧辊厂按设计图纸制作,辊面直径在其有效尺寸范围内,孔型尺寸在成品孔型的基础上平移8mm,其余尺寸和光洁度不变。堆焊前若表面生锈,则在车床上车削0.1mm,彻底把铁锈清除干净;也可采用其它清洁除锈方法,如激光除锈,干净又快,节省工时;

[0067]

(2)预处理

[0068]

在辊面过钢的部位设置工作区域,工作区域的有效厚度7mm,通常为8mm,作为堆焊所形成的辊面工作层的成型空间,具体采用车削的方法,车削时沿孔型内侧弧线的垂直方向进行平移,才能确保工作层的有效厚度;

[0069]

(3)探伤检验

[0070]

新制辊芯在堆焊前都必须进行探伤检验,探伤方法采用磁粉探伤和/或超声波探伤,磁粉探伤检查其轧辊表面缺陷,超声波探伤检查轧辊内部缺陷,以确保轧辊堆焊前基体表面和轧辊内部没有影响使用和辊子表面堆焊的缺陷。如果探伤出制备辊芯(包括辊径和辊面)严重内伤,则不允许再进行堆焊制造工作;

[0071]

(4)堆焊前预热

[0072]

将探伤合格的辊芯在专用加热电炉中进行预热处理。预热按20℃/h的升温速度升至440℃温度后,恒温保温12h;

[0073]

(5)堆焊工作层

[0074]

在完成预热后,将轧辊吊装至堆焊装置上安装好,然后在保温罩内进行埋弧自动堆焊以形成堆焊层作为辊面工作层,并且在辊面工作层的堆焊过程中预留车削加工余量。具体采用实施例1制作的药芯焊丝(ф3.2mm)配sj800焊剂进行堆焊,堆焊工艺规范如下:

[0075]

电源极性:直流反接;

[0076]

焊接电流:350~420a;

[0077]

焊接电压:28~32v;

[0078]

焊接速度:300~450mm/min;

[0079]

干伸长:20~30mm;

[0080]

偏心距:25~40mm;

[0081]

搭接量:相邻焊道搭接55~60%;

[0082]

层间温度:380~420℃;

[0083]

(6)堆焊后热处理

[0084]

将堆焊处理后的轧辊于台车式回火炉中进行焊后热处理,以消除焊接应力,调整工作层金属的组织和工作层的硬度,堆焊层经热处理后的硬度为55~57c;其中热处理为首先以20℃/h升温速度升温至450℃后,保温4h;再以20℃/h升温速度升温至520℃后,保温4h;然后再以20℃/h升温速度升至580℃后,保温12h;最后以20℃/h降温速度降至室温;

[0085]

(7)成品车削

[0086]

将热处理后的轧辊进行车削加工,以使堆焊层处对应的尺寸加工至轧制要求的孔型尺寸,成为替代用的新型bd2轧辊;

[0087]

(8)探伤检验、硬度检查

[0088]

对经成品加工合格的bd2轧辊按图纸要求进行探伤检验并判定合格,硬度为55~57hrc;合格之后进行涂油、包装或待使用;若判定不合格,则去除缺陷,之后按原工艺返修至合格。

[0089]

实施例3

[0090]

本实施例提供了一种bd2轧辊的制备方法,包括以下步骤:

[0091]

(1)辊芯的准备

[0092]

辊芯制备可采用一种强韧性满足要求的中碳合金铸钢50crnimo制造,新辊芯通常由专业轧辊厂按设计图纸制作,辊面直径在其有效尺寸范围内,孔型尺寸在成品孔型的基础上平移8mm,其余尺寸和光洁度不变。堆焊前若表面生锈,则在车床上车削0.13mm,彻底把铁锈清除干净;也可采用其它清洁除锈方法,如激光除锈,干净又快,节省工时;

[0093]

(2)预处理

[0094]

在辊面过钢的部位设置工作区域,工作区域的有效厚度8mm,通常为8mm,作为堆焊所形成的辊面工作层的成型空间,具体采用车削的方法,车削时沿孔型内侧弧线的垂直方向进行平移,才能确保工作层的有效厚度;

[0095]

(3)探伤检验

[0096]

新制辊芯在堆焊前都必须进行探伤检验,探伤方法采用磁粉探伤和/或超声波探伤,磁粉探伤检查其轧辊表面缺陷,超声波探伤检查轧辊内部缺陷,以确保轧辊堆焊前基体表面和轧辊内部没有影响使用和辊子表面堆焊的缺陷。如果探伤出制备辊芯(包括辊径和辊面)严重内伤,则不允许再进行堆焊制造工作;

[0097]

(4)堆焊前预热

[0098]

将探伤合格的辊芯在专用加热电炉中进行预热处理。预热按10℃/h的升温速度升至450℃温度后,恒温保温12h;

[0099]

(5)堆焊工作层

[0100]

在完成预热后,将轧辊吊装至堆焊装置上安装好,然后在保温罩内进行埋弧自动堆焊以形成堆焊层作为辊面工作层,并且在辊面工作层的堆焊过程中预留车削加工余量。具体采用实施例1制作的药芯焊丝(ф3.2mm)配sj800焊剂进行堆焊,堆焊工艺规范如下:

[0101]

电源极性:直流反接;

[0102]

焊接电流:350~420a;

[0103]

焊接电压:28~32v;

[0104]

焊接速度:300~450mm/min;

[0105]

干伸长:20~30mm;

[0106]

偏心距:25~40mm;

[0107]

搭接量:相邻焊道搭接55~60%;

[0108]

层间温度:380~420℃;

[0109]

(6)堆焊后热处理

[0110]

将堆焊处理后的轧辊于台车式回火炉中进行焊后热处理,以消除焊接应力,调整工作层金属的组织和工作层的硬度,堆焊层经热处理后的硬度为55.5~57.5hrc;其中热处理为首先以40℃/h升温速度升温至450℃后,保温4h;再以40℃/h升温速度升温至520℃后,

保温4h;然后再以10℃/h升温速度升至580℃后,保温12h;最后以10℃/h降温速度降至室温;

[0111]

(7)成品车削

[0112]

将热处理后的轧辊进行车削加工,以使堆焊层处对应的尺寸加工至轧制要求的孔型尺寸,成为替代用的新型bd2轧辊;

[0113]

(8)探伤检验、硬度检查

[0114]

对经成品加工合格的bd2轧辊按图纸要求进行探伤检验并判定合格,硬度为55.5~57.5hrc;合格之后进行涂油、包装或待使用;若判定不合格,则去除缺陷,之后按原工艺返修至合格。

[0115]

实施例4

[0116]

本实施例提供了一种bd2轧辊的制备方法,包括以下步骤:

[0117]

(1)辊芯的准备

[0118]

辊芯制备可采用一种强韧性满足要求的中碳合金锻钢60crmnmo制造,新辊芯通常由专业轧辊厂按设计图纸制作,辊面直径在其有效尺寸范围内,孔型尺寸在成品孔型的基础上平移8mm,其余尺寸和光洁度不变。堆焊前若表面生锈,则在车床上车削0.15mm,彻底把铁锈清除干净;也可采用其它清洁除锈方法,如激光除锈,干净又快,节省工时;

[0119]

(2)预处理

[0120]

在辊面过钢的部位设置工作区域,工作区域的有效厚度10mm,通常为8mm,作为堆焊所形成的辊面工作层的成型空间,具体采用车削的方法,车削时沿孔型内侧弧线的垂直方向进行平移,才能确保工作层的有效厚度;

[0121]

(3)探伤检验

[0122]

新制辊芯在堆焊前都必须进行探伤检验,探伤方法采用磁粉探伤和/或超声波探伤,磁粉探伤检查其轧辊表面缺陷,超声波探伤检查轧辊内部缺陷,以确保轧辊堆焊前基体表面和轧辊内部没有影响使用和辊子表面堆焊的缺陷。如果探伤出制备辊芯(包括辊径和辊面)严重内伤,则不允许再进行堆焊制造工作;

[0123]

(4)堆焊前预热

[0124]

将探伤合格的辊芯在专用加热电炉中进行预热处理。预热按30℃/h的升温速度升至460℃温度后,恒温保温12h;

[0125]

(5)堆焊工作层

[0126]

在完成预热后,将轧辊吊装至堆焊装置上安装好,然后在保温罩内进行埋弧自动堆焊以形成堆焊层作为辊面工作层,并且在辊面工作层的堆焊过程中预留车削加工余量。具体采用实施例1制作的药芯焊丝(ф3.2mm)配sj800焊剂进行堆焊,堆焊工艺规范如下:

[0127]

电源极性:直流反接;

[0128]

焊接电流:350~420a;

[0129]

焊接电压:28~32v;

[0130]

焊接速度:300~450mm/min;

[0131]

干伸长:20~30mm;

[0132]

偏心距:25~40mm;

[0133]

搭接量:相邻焊道搭接55~60%;

[0134]

层间温度:380~420℃;

[0135]

(6)堆焊后热处理

[0136]

将堆焊处理后的轧辊于台车式回火炉中进行焊后热处理,以消除焊接应力,调整工作层金属的组织和工作层的硬度,堆焊层经热处理后的硬度为56~58hrc;其中热处理为首先以30℃/h升温速度升温至450℃后,保温4h;再以20℃/h升温速度升温至520℃后,保温4h;然后再以15℃/h升温速度升至580℃后,保温12h;最后以15℃/h降温速度降至室温;

[0137]

(7)成品车削

[0138]

将热处理后的轧辊进行车削加工,以使堆焊层处对应的尺寸加工至轧制要求的孔型尺寸,成为替代用的新型bd2轧辊;

[0139]

(8)探伤检验、硬度检查

[0140]

对经成品加工合格的bd2轧辊按图纸要求进行探伤检验并判定合格,硬度为56~58hrc;合格之后进行涂油、包装或待使用;若判定不合格,则去除缺陷,之后按原工艺返修至合格。

[0141]

虽然对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。