1.本发明属于铲斗齿座技术领域,具体涉及一种铲斗齿座自动组对工作站。

背景技术:

2.铲斗齿座类产品是挖机的主要零部件。由于铲斗齿座需求量大,产能要求很高,现多由人工组对及点焊,需要投入大量的人力和物力才能满足产能,所以需要设计一种自动组对工作站来减少人工投入,提高产能,提高生产效率以及提高安全系数。

技术实现要素:

3.为了克服上述现有技术的不足之处,本发明提供一种铲斗齿座自动组对工作站,铲斗齿座自动组对工作站可以实现铲斗齿座的自动组对及自动点焊,并且可适用多种规格的铲斗齿座的组对点焊,通用性强,极大地降低了人力需求,提高了自动化程度、生产效率以及安全系数。

4.本发明是通过如下技术方案实现的:一种铲斗齿座自动组对工作站,铲斗齿座包括斗齿板和斗齿,该铲斗齿座自动组对工作站包括斗齿上料架、斗齿板上料架、机器人自动抓取机构、翻转变位机、斗齿板自动定位夹紧机构、传送链式预热炉和铲斗齿座自动翻身机构;斗齿板自动定位夹紧机构安装在翻转变位机上,在斗齿板自动定位夹紧机构旁设置有用于将斗齿板和斗齿焊接固定的机器人自动点焊机构;斗齿板自动定位夹紧机构和传送链式预热炉之间设有铲斗齿座自动下料移栽机构;传送链式预热炉与铲斗齿座自动翻身机构之间设有铲斗齿座自动接料移栽机构。

5.进一步地,所述机器人自动抓取机构包括固定在机器人底座上的机器人,机器人上连接有用于抓取斗齿板的电磁铁和用于抓取斗齿的斗齿自动抓取机构。

6.进一步地,所述斗齿板自动定位夹紧机构包括机架,机架上滑动连接有左溜板和右溜板,左溜板和右溜板均设有用于纵向夹持斗齿板的定位块和顶块,顶块与油缸的伸缩杆连接;左溜板和右溜板均设有相互配合用于横向夹持斗齿板的夹紧块;左溜板通过左螺母座与左旋丝杠传动连接,右溜板通过右螺母座与右旋丝杠传动连接,左旋丝杠与右旋丝杠通过传动连接件传动连接。

7.进一步地,所述左旋丝杠与液压马达传动连接。

8.进一步地,所述铲斗齿座自动下料移栽机构包括与地轨ⅰ连接的溜板ⅰ,溜板ⅰ上固定有行走驱动ⅰ,溜板ⅰ通过升降支架连接有托架ⅰ,托架ⅰ与溜板ⅰ间连接有气缸ⅰ。

9.进一步地,所述铲斗齿座自动接料移栽机构包括与地轨ⅱ连接的溜板ⅱ,溜板ⅱ上固定有行走驱动ⅱ,溜板ⅱ上设有立柱,立柱的侧面通过滑轨滑动连接有升降溜板,升降溜板上固定有托架ⅱ,升降溜板与溜板ⅱ间连接有气缸ⅱ。

10.进一步地,所述铲斗齿座自动翻身机构包括一对箱体,箱体内设有气缸ⅲ,气缸ⅲ的伸缩杆与连杆机构铰接,横梁铰接在两侧的连杆机构上,横梁上设有一对夹持机构,夹持机构包括连接座,连接座上通过气缸ⅳ连接有抱杆,抱杆上设有与连接座上托块相配合的

用于夹持铲斗齿座的压块。

11.进一步地,所述压块上设有滚动压轮。

12.本发明的有益效果是:铲斗齿座自动组对工作站可以实现铲斗齿座的自动组对及自动点焊,并且可适用多种规格的铲斗齿座的组对点焊,通用性强,极大地降低了人力需求,提高了自动化程度、生产效率以及安全系数。

附图说明

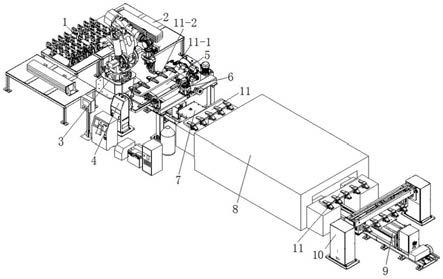

13.图1为本发明的结构示意图;图2为本发明机器人自动抓取机构的结构示意图;图3为本发明斗齿自动抓取机构的结构示意图;图4为图3的左视图;图5为本发明斗齿板自动定位夹紧机构的主视图;图6为图5的仰视图;图7为本发明斗齿板自动定位夹紧机构后视角度示意图;图8为本发明铲斗齿座自动下料移栽机构的主视图;图9为图8的俯视图;图10为图8的右视图;图11为本发明铲斗齿座自动接料移栽机构的主视图;图12为图11的俯视图;图13为本发明铲斗齿座自动翻身机构的主视图;图14为图13的局部放大图;图15为本发明铲斗齿座自动翻身机构的立体示意图;图中,1、斗齿上料架,2、斗齿板上料架,3、机器人自动抓取机构,3-1、机器人,3-2、电磁铁,3-3、斗齿自动抓取机构,3-31、连接架,3-32、气动夹爪,3-33、直线导轨,3-34、滑块,3-35、滑板,3-36、转接块,3-37、夹块,3-38、定位销,3-39、支架,3-310、弹簧,3-311、转轴,3-312、第二电磁铁安装块,3-313、第二电磁铁,3-4、机器人底座,4、翻转变位机,5、斗齿板自动定位夹紧机构,5-1、机架,5-2、右溜板,5-3、油缸,5-4、顶块,5-5、左溜板,5-6、夹紧块,5-7、定位块,5-8、液压马达,5-9、左旋丝杠,5-10、右旋丝杠,6、机器人自动点焊机构,7、铲斗齿座自动下料移栽机构,7-1、地轨ⅰ,7-2、托架ⅰ,7-3、溜板ⅰ,7-4、行走驱动ⅰ,7-5、升降支架,7-6、气缸ⅰ,8、传送链式预热炉,9、铲斗齿座自动接料移栽机构,9-1、地轨ⅱ,9-2、溜板ⅱ,9-3、行走驱动ⅱ,9-4、立柱,9-5、气缸ⅱ,9-6、升降溜板,9-7、托架ⅱ,10、铲斗齿座自动翻身机构,10-1、箱体,10-2、气缸ⅲ,10-3、横梁,10-4、气缸ⅳ,10-5、抱杆,10-6、托块,10-7、连接座,10-8、压块,10-9、滚动压轮,11、铲斗齿座,11-1、斗齿板,11-2、斗齿。

具体实施方式

14.下面根据附图和实施例对本发明进一步说明。

15.如图1至图15所示,铲斗齿座11包括斗齿板11-1和斗齿11-2,斗齿板11-1上焊接多个斗齿11-2。一种铲斗齿座自动组对工作站,铲斗齿座自动组对工作站用于将斗齿板11-1和斗齿11-2焊接固定形成铲斗齿座11。该铲斗齿座自动组对工作站包括斗齿上料架1、斗齿

板上料架2、机器人自动抓取机构3、翻转变位机4、斗齿板自动定位夹紧机构5、机器人自动点焊机构6、铲斗齿座自动下料移栽机构7、传送链式预热炉8、铲斗齿座自动接料移栽机构9和铲斗齿座自动翻身机构10。斗齿上料架1用于存放斗齿11-2,斗齿板上料架2用于存放斗齿板11-1,机器人自动抓取机构3用于抓取斗齿板11-1和斗齿11-2并将其送到下一工位。

16.如图2至图4所示,所述机器人自动抓取机构3包括固定在机器人底座3-4上的机器人3-1,机器人3-1上连接有用于抓取斗齿板11-1的电磁铁3-2和用于抓取斗齿11-2的斗齿自动抓取机构3-3。斗齿自动抓取机构3-3包括连接架3-31,连接架3-31为斗齿自动抓取机构各个部件提供固定支撑。连接架3-31上设有直线移动装置和支架3-39,优选的,直线移动装置包括直线导轨3-33,直线导轨3-33上滑动设置有滑块3-34,滑块3-34设置有两块,优选地,在连接架3-31的底部平行设置有两根直线导轨3-33,在两根直线导轨3-33之间滑动设置两块滑块3-34,两根直线导轨3-33的设置可以增加滑块3-34在进行滑动动作时的稳定性。在直线移动装置上对称设有两组夹爪,每块滑块3-34上设置一组夹爪,两组夹爪相配合用于夹持斗齿11-2。夹爪包括设在滑块3-34上的滑板3-35,滑板3-35与滑块3-34通过螺栓活动连接。两组夹爪的滑板3-35均与气动夹爪3-322连接,气动夹爪3-322的打开与闭合将带动两块滑板3-35沿着直线导轨3-33同步做靠近与远离的动作,使两组夹爪完成夹紧与松开的动作。滑板3-35上活动连接有转接块3-36,转接块3-36朝向另一夹爪的一侧设有夹块3-37和定位销3-38,在夹持斗齿11-2的过程中,气动夹爪3-322闭合带动两块滑板3-35同步做靠近动作,使得两组夹爪的定位销3-38分别插入斗齿11-2两侧的孔中,两组夹爪的夹块3-37则夹紧在斗齿11-2的两侧。

17.所述支架3-39通过螺栓设在连接架3-31的后侧,且支架3-39朝连接架3-31的底部竖直延伸。支架3-39远离连接架3-31的一侧通过转轴3-311设有第二电磁铁安装块3-312,具体的,支架3-39远离连接架3-31的一侧为u型口结构,第二电磁铁安装块3-312伸入支架3-39的u型口内,并通过固定在支架3-39上的转轴3-311将第二电磁铁安装块3-312转动固定。第二电磁铁安装块3-312与支架3-39间设有用于限制第二电磁铁安装块3-312转动幅度的弹簧3-310,第二电磁铁安装块3-312朝向夹爪的一面设有第二电磁铁3-313。当两组夹爪夹持住斗齿11-2后,第二电磁铁3-313通电,此时第二电磁铁3-313有磁力,吸住斗齿11-2侧面,使得斗齿11-2不会晃动。

18.作为本实施例的优选,所述夹块3-37为圆柱,圆柱上设有螺纹孔,夹块3-37通过螺栓与转接块3-36活动连接。

19.本斗齿自动抓取机构的工作流程为:抓取前,气动夹爪3-322处于打开状态,第二电磁铁3-313处于无磁状态。此时,位于两侧斗齿11-2的定位销3-38对准斗齿11-2侧面的孔。抓取时,气动夹爪3-322闭合,带动滑板3-35通过滑块3-34沿着直线导轨3-33做靠近动作,带动定位销3-38插入斗齿11-2两侧的孔中,同时带动夹块3-37夹紧斗齿11-2。随后,第二电磁铁3-313通电,此时第二电磁铁3-313有磁力,吸住斗齿11-2侧面,使得斗齿11-2不会晃动。斗齿自动抓取机构抓取斗齿11-2完成,然后机器人将斗齿11-2搬运至下一工位。

20.如图1所示,斗齿板自动定位夹紧机构5安装在翻转变位机4上。如图5至图7所示,斗齿板自动定位夹紧机构5包括机架5-1,机架5-1上滑动连接有左溜板5-5和右溜板5-2,左溜板5-5和右溜板5-2均设有用于纵向夹持斗齿板11-1的定位块5-7和顶块5-4,顶块5-4与油缸5-3的伸缩杆连接;左溜板5-5和右溜板5-2均设有相互配合用于横向夹持斗齿板11-1

的夹紧块5-6;左溜板5-5通过左螺母座与左旋丝杠5-9传动连接,右溜板5-2通过右螺母座与右旋丝杠5-10传动连接,左旋丝杠5-9与右旋丝杠5-10通过传动连接件传动连接。传动连接件包括转动轴和两个联轴器,转动轴的一端通过一联轴器与左旋丝杠5-9传动连接,转动轴的另一端通过另一联轴器与右旋丝杠5-10传动连接。左旋丝杠5-9与液压马达5-8传动连接,由液压马达5-8带动左旋丝杠5-9转动,左旋丝杠5-9通过转动轴带动右旋丝杠5-10转动。左溜板5-5和右溜板5-2均与机架5-1间设有直线运动导向限位,如溜板上的滑块与机架5-1上的导轨相配合。左旋丝杠5-9的转动将通过左螺母座带动左溜板5-5做直线运动,右旋丝杠5-10的转动将通过右螺母座带动右溜板5-2做直线运动。左溜板5-5和右溜板5-2同时做靠近或远离的运动。在左溜板5-5和右溜板5-2做靠近运动时,对上一工位送来的斗齿板11-1进行夹紧,通过左溜板5-5上的夹紧块5-6和右溜板5-2上的夹紧块5-6对斗齿板11-1进行横向夹持。左溜板5-5和右溜板5-2上的定位块5-7和顶块5-4用于对斗齿板11-1进行纵向夹持,顶块5-4在油缸5-3的伸缩动作下与定位块5-7配合对斗齿板11-1进行纵向夹持。

21.如图1所示,在斗齿板自动定位夹紧机构5旁设置有用于将斗齿板11-1和斗齿11-2焊接固定的机器人自动点焊机构6。

22.铲斗齿座自动下料移栽机构7用于将在斗齿板自动定位夹紧机构5上已经焊接成型的铲斗齿座11运送到下一工位。如图8至图10所示,铲斗齿座自动下料移栽机构7包括与地轨ⅰ7-1连接的溜板ⅰ7-3,溜板ⅰ7-3上固定有行走驱动ⅰ7-4,溜板ⅰ7-3通过升降支架7-5连接有托架ⅰ7-2,托架ⅰ7-2与溜板ⅰ7-3间连接有气缸ⅰ7-6。溜板ⅰ7-3相对地轨ⅰ7-1运动的方式可以是,在地轨ⅰ7-1上设置有齿条,溜板ⅰ7-3上的行走驱动ⅰ7-4与齿轮传动连接,行走驱动ⅰ7-4传动连接的齿轮再与地轨ⅰ7-1上的齿条相啮合,通过行走驱动ⅰ7-4的正反方向驱动带动溜板ⅰ7-3相对地轨ⅰ7-1前进或后退。通过气缸ⅰ7-6带动托架ⅰ7-2升降,进而控制其在上一工位接收铲斗齿座11和向下一工位输送铲斗齿座11。升降支架7-5用于辅助托架ⅰ7-2进行升降。

23.铲斗齿座自动接料移栽机构9用于将在传送链式预热炉8加热出炉的铲斗齿座11输送到铲斗齿座自动翻身机构10。如图11至图12所示,铲斗齿座自动接料移栽机构9包括与地轨ⅱ9-1连接的溜板ⅱ9-2,溜板ⅱ9-2上固定有行走驱动ⅱ9-3,溜板ⅱ9-2上设有立柱9-4,立柱9-4的侧面通过滑轨滑动连接有升降溜板9-6,升降溜板9-6上固定有托架ⅱ9-7,升降溜板9-6与溜板ⅱ9-2间连接有气缸ⅱ9-5。铲斗齿座自动接料移栽机构9的溜板ⅱ9-2相对地轨ⅱ9-1的运动方式同铲斗齿座自动下料移栽机构7的溜板ⅰ7-3相对地轨ⅰ7-1的运动方式。气缸ⅱ9-5控制升降溜板9-6沿着立柱9-4的侧面进行升降,进而实现托架ⅱ9-7的升降。托架ⅱ9-7用于在上一工位接收铲斗齿座11和向下一工位输送铲斗齿座11。

24.铲斗齿座自动翻身机构10用于调整铲斗齿座11的位置,便于桁架机械手自动将铲斗齿座11搬运至下一工位。如图13至图15所示,铲斗齿座自动翻身机构10包括一对箱体10-1,箱体10-1内设有气缸ⅲ10-2,气缸ⅲ10-2的伸缩杆与连杆机构铰接,横梁10-3铰接在两侧的连杆机构上,横梁10-3上设有一对夹持机构,夹持机构包括连接座10-7,连接座10-7上通过气缸ⅳ10-4连接有抱杆10-5,抱杆10-5上设有与连接座10-7上托块10-6相配合的用于夹持铲斗齿座11的压块10-8。通过气缸ⅳ10-4的动作控制压块10-8配合托块10-6来夹持铲斗齿座11,优选地,所述压块10-8上设有滚动压轮10-9,在夹持过程中,滚动压轮10-9与铲斗齿座11滚动配合,有利于进行夹持。在完成对铲斗齿座11的夹持后,气缸ⅲ10-2伸出通过

连杆机构带动横梁10-3做翻转运动,调整铲斗齿座11的位置。

25.铲斗齿座自动组对工作站具体操作步骤为:1、机器人自动抓取机构3从斗齿板上料架2上抓取斗齿板11-1放至斗齿板自动定位夹紧机构5上,斗齿板自动定位夹紧机构5将斗齿板11-1定位夹紧。

26.2、翻转变位机4旋转90度,带动斗齿板11-1转至竖直状态。

27.3、机器人自动抓取机构3再从斗齿上料架1上抓取斗齿11-2与放置在斗齿板自动定位夹紧机构5上的斗齿板11-1装配,与此同时机器人自动点焊机构6将斗齿11-2与斗齿板11-1点焊成一体,每次只抓取、装配及点焊1件斗齿11-2。

28.4、重复步骤3,直至一套完整的铲斗齿座11点焊完成。

29.5、一套铲斗齿座11点焊完成后,翻转变位机4同方向再次旋转90度,带动铲斗齿座11转至水平状态,铲斗齿座自动下料移载机构7将铲斗齿座11接走,移载到传送链式预热炉8中。

30.6、铲斗齿座11经过传送链式预热炉8加热出炉后,铲斗齿座自动接料移载机构9将铲斗齿座11移载至铲斗齿座自动翻身机构10处,铲斗齿座自动翻身机构10自动将铲斗齿座11夹紧,然后旋转90度,将铲斗齿座11中的斗齿11-2朝上。

31.7、最后由桁架机械手自动将铲斗齿座11搬运至下一工位。