1.本实用新型属于机械加工技术领域,具体涉及一种去毛刺机。

背景技术:

2.在机械、液压、汽车、航天航空等领域,零件的去毛刺是一项极其重要的生产工序。经过机械加工的零件内部,特别是交叉孔,往往会产生很多毛刺,也称飞边,这种毛刺虽然随着机械加工设备的精度提升控制的越来越小,但是对于较高要求的设备来说也会影响整体的精度和可靠性,甚至会造成巨大危害。因此需要使用去毛刺机对零件去除毛刺。然而,现有的燃气热能去毛刺机存在以下不足:只能单一的对某一个零件去除毛刺,对零件去毛刺的工作效率低,不能批量生产。

技术实现要素:

3.本实用新型针对现有的去毛刺机只能对单一零件去除毛刺,工作效率低的技术问题,目的在于提供一种抗干扰型燃气热能去毛刺机。

4.抗干扰型燃气热能去毛刺机,包括去毛刺机主体,所述去毛刺机主体上设有工作平台,所述工作平台上设有用于夹持零件的夹具,所述夹具包括圆盘型底板,所述底板的上表面为平面,所述底板上竖向设置有至少两根定位杆,每根所述定位杆可拆卸的设置在所述底板上表面上,至少两根所述定位杆在所述底板上表面均匀设置成一圈,所述底板上表面还设有至少一条条状定位凸筋。

5.本实用新型使用时,将零件之间套在定位杆上,由底板支撑,通过定位杆和定位凸筋共同作用,将多个零件独立的限定于底板上,将夹具放置于工作平台上后,通过去毛刺机主体实现去毛刺目的。可以根据零件的规格设置底板上的定位杆规格和个数。

6.所述定位杆底部设有外螺纹,所述底板上设有螺纹孔,所述定位杆通过螺纹连接固定在所述螺纹孔中。

7.在至少两根所述定位杆的中间还可拆卸的设有定位柱,所述定位柱位于所述底板中部。定位柱既可以将多个零件隔开,又可以支撑多个零件的侧壁。

8.所述底板上的所述定位杆设置有八根,八根所述定位杆两两为一组分为四组,每组所述定位杆通过所述定位凸筋隔开。

9.所述底板上表面还设有圆环形的限位凸筋,所述限位凸筋设置在所述定位柱外圈,所述限位凸筋将所述定位柱限制在所述底板的中部。

10.所述定位凸筋的内侧端部与所述限位凸筋的外缘连接成一体结构,所述定位凸筋和所述限位凸筋的连接处圆滑过渡。

11.所述底板厚度为15mm-25mm,优选20mm,所述底板的直径为220mm-240mm,优选230mm;

12.所述定位杆高度为120mm-140mm,优选130mm;

13.所述定位凸筋、所述限位凸筋的厚度均为2mm-8mm,优选5mm。上述设计的规格,可

以将如汽车刹车阀等小规格零件在定位杆上放置两层,大大提高了一次性去毛刺时零件的个数。

14.所述去毛刺机主体还包括用于去毛刺的密封工作腔,所述工作腔位于所述工作平台前方;

15.所述工作平台底部连接水平移动机构,通过所述水平移动机构带动所述工作平台上的所述夹具进入所述工作腔。

16.所述工作平台上设有用于检测是否放置好夹具的光电感应器,所述光电感应器的信号输出端连接所述水平移动机构。

17.所述去毛刺机主体的动力单元采用液压驱动系统,所述液压驱动系统包括液压油箱和液压泵机构,所述液压油箱设置在所述去毛刺机主体的设备主机的一侧,所述液压泵机构设置在所述设备主机的顶部,所述液压泵机构通过一根出油管路和一根进油管路分别连接所述液压油箱的出油口和进油口。将动力单元中的液压泵机构集成到设备主机上后,只需一根出油管路和一根进油管路与设备主机上的液压泵机构连接,与传统的多根独立管路分别与设备主机远距离连接相比,大大减少了管路的布局。

18.所述去毛刺机主体还包括润滑系统,所述润滑系统采用电控式润滑系统。与传统的液压驱动式润滑系统相比,本实用新型可以大大降低故障率,不受整体液压驱动系统的控制,工作独立,干扰少,润滑效果好。

19.本实用新型的积极进步效果在于:本实用新型采用抗干扰型燃气热能去毛刺机,一次性可以实现多个零件同时去毛刺工序,去毛刺效率高。零件之间相互独立支撑,互相无干扰,去毛刺效果好。通过光电感应的方式开启去毛刺机主体工作,安全可靠。液压泵机构集成于设备主机上后,管路布局简洁简单。

附图说明

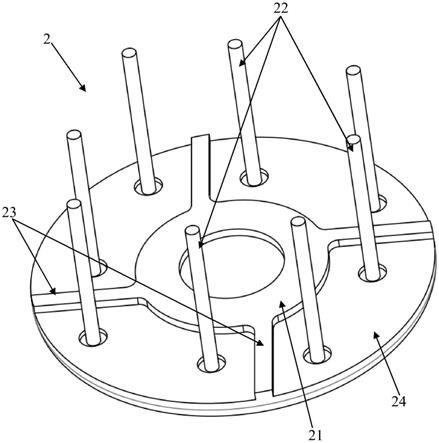

20.图1为本实用新型夹具的一种结构示意图;

21.图2为本实用新型的一种整体结构示意图;

22.图3为未改进前去毛刺机的一种整体结构示意图。

具体实施方式

23.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示进一步阐述本实用新型。

24.参照图1和图2,抗干扰型燃气热能去毛刺机,包括去毛刺机主体,去毛刺机主体上设有工作平台1,工作平台1上设有用于夹持零件的夹具2,夹具2包括圆盘型底板21,底板21的上表面为平面,底板21上竖向设置有至少两根定位杆22,每根定位杆22可拆卸的设置在底板21上表面上,可拆卸的方式可以为螺纹连接方式,优选定位杆22底部设有外螺纹,底板21上设有螺纹孔,定位杆22通过螺纹连接固定在螺纹孔中。

25.至少两根定位杆22在底板21上表面均匀设置成一圈,底板21上表面还设有至少一条条状定位凸筋23。如图1中所示,优选底板21上的定位杆22设置有八根,八根定位杆22两两为一组分为四组,每组定位杆22通过定位凸筋23隔开。

26.在至少两根定位杆22的中间还可拆卸的设有定位柱(图1未显示),定位柱位于底

板21中部。定位柱既可以将多个零件隔开,又可以支撑多个零件的侧壁。底板21上表面还设有圆环形的限位凸筋24,限位凸筋24设置在定位柱外圈,限位凸筋24将定位柱限制在底板21的中部。定位凸筋23的内侧端部与限位凸筋24的外缘连接成一体结构,定位凸筋23和限位凸筋24的连接处圆滑过渡。

27.本实用新型使用时,将零件之间套在定位杆22上,由底板21支撑,通过定位杆22和定位凸筋23共同作用,将多个零件独立的限定于底板21上,将夹具2放置于工作平台1上后,通过去毛刺机主体实现去毛刺目的。可以根据零件的规格设置底板21上的定位杆22规格和个数。

28.底板21厚度为15mm-25mm,优选20mm,底板21的直径为220mm-240mm,优选230mm;定位杆22高度为120mm-140mm,优选130mm;定位凸筋23、限位凸筋24的厚度均为2mm-8mm,优选5mm。上述设计的规格,可以将如汽车刹车阀等小规格零件在定位杆22上放置两层,大大提高了一次性去毛刺时零件的个数。

29.参照图2,去毛刺机主体还包括用于去毛刺的密封工作腔3,工作腔3位于工作平台1前方;工作平台1底部连接水平移动机构4,通过水平移动机构4带动工作平台1上的夹具2进入工作腔3。工作平台1上设有用于检测是否放置好夹具2的光电感应器,光电感应器的信号输出端连接水平移动机构4。水平移动机构4可以采用气缸装置,气缸装置的活塞通过连接块与工作平台1底部固定,通过气缸装置的活塞伸缩带动工作平台1水平移动。水平移动机构4也可以采用丝杠装置,丝杠装置的螺母与工作平台1底部固定,通过丝杠装置的螺母移动带动工作平台1水平移动。

30.去毛刺机主体的动力单元采用液压驱动系统,液压驱动系统包括液压油箱51和液压泵机构52,液压油箱51设置在去毛刺机主体的设备主机6的一侧,液压泵机构52设置在设备主机6的顶部,液压泵机构52通过一根出油管路和一根进油管路分别连接液压油箱51的出油口和进油口。将动力单元中的液压泵机构52集成到设备主机6上后,只需一根出油管路和一根进油管路与设备主机6上的液压泵机构52连接,与未改进前的如图3中所示多根独立管路分别与设备主机6远距离连接相比,大大减少了管路的布局。

31.去毛刺机主体还包括润滑系统,润滑系统采用电控式润滑系统。与传统的液压驱动式润滑系统相比,本实用新型可以大大降低故障率,不受整体液压驱动系统的控制,工作独立,干扰少,润滑效果好。

32.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。