1.本发明属于汽车用吸能结构领域,具体涉及一种基于梯度多胞点阵结构的加工方法。

背景技术:

2.当多胞结构承受外界载荷时,由于大量孔洞的存在,使得其能够发生很大的塑性变形,呈现出较强的能量吸收能力。当变形范围较小时,发生的是以胞壁的弯曲或胞面的伸展为主导的线弹性变形,随着变形的增大,胞元以弹性弯曲、塑性铰的形成甚至脆性断裂所对应的变形机制发生坍塌,但是并没有因胞元的破坏而显著失去承载能力,反而是在一个较为稳定的应力值下维持很大的应变范围。当胞元几乎完全被压溃、胞壁之间彼此接触时,会表现出密实材料的力学行为。

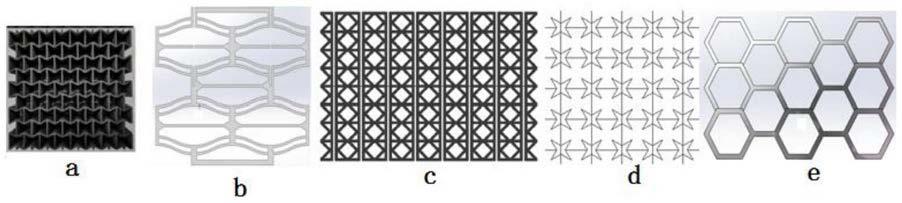

3.根据现有的研究发现,在点阵结构受到载荷时,其部分之间所承受的载荷并不是完全相同,尤其是受到加工工艺的影响,使得部分首先发生失效,最终导致整体发生各种模式的失效。常见的一些结构如图1所示,它们在进行制备时均采用的等壁厚,使得其力学性能没有得到充分发挥,而改变区域之间的壁厚,使得区域之间的壁厚呈现出梯度变化的趋势,这种多功能梯度的设计形式可以利用材料的某一方面或者是几方面的设计特点来达到均匀材料所不具备的性能。在轴向和小角度碰撞下,梯度结构和均匀结构的能量吸收能力相差不大,但随着碰撞角度的增大,梯度结构的能量吸收明显高于均匀结构的能量吸收,在斜向碰撞时具有更好的能量吸能特性;

4.但是传统的工艺实现起来较为困难。中国专利cn112248956a公开了“一种基于多工况的混合梯度笼式吸能结构及其加工方法”,采用了粉末激光烧结的方式进行逐层加工,但是该项技术的前提是物件的三维数据可用,而且激光光束集中和穿透能力小,会受到小面积、薄片制品的条件限制,应用范围较窄,不适用于大批量生产的要求。

技术实现要素:

5.为解决背景技术中存在的问题,本发明提供一种基于梯度多胞点阵结构的加工方法。

6.本发明的技术方案如下:

7.一种基于梯度多胞点阵结构的加工方法,该方法包括以下步骤:

8.步骤s1:首先确定多胞点阵结构中的胞元体结构,以及胞元体之间是否有连接臂,如果有连接臂,确定连接臂的形式,进而设计出等厚度多胞点阵结构模型;

9.步骤s2:根据该等厚度多胞点阵结构在受到不同载荷时的受力分布情况确定出所需要划分胞元体厚度的梯度区域,进而设计出梯度多胞点阵结构模型;

10.步骤s3:根据该梯度多胞点阵结构模型的不同梯度区域数量拆分出所需要的插接板片种类及各种类的数量,插接的两个插接板片上分别加工有相反方向的槽口便于组装;

11.步骤s4:选择材料制备插接板片;

12.步骤s5:按照梯度多胞点阵结构模型对插接板片进行组装,对槽口位置处插接板片进行固定处理。

13.作为本发明的优选,所述梯度多胞点阵结构模型在横向和纵向上均分为n个区域,每个区域内的胞元体壁厚相同,相邻两个区域内的胞元体壁厚呈梯度分布,如果有连接臂,则相邻两个区域之间的连接臂呈现出阶梯状。

14.作为本发明的优选,所述槽口的深度为插接板片宽度的一半。

15.作为本发明的优选,所述槽口的宽度为该列向区域胞元体壁厚最大值。

16.作为本发明的优选,所述步骤s4中的材料可以为钢材或者复合材料。

17.作为本发明的优选,当步骤s4中的材料为钢材时,可以选择钎焊进行固定处理;当步骤s4中的材料为复合材料时,可以选择用树脂胶进行固定处理。

18.本发明的有益效果如下:

19.本发明提供一种基于梯度多胞点阵结构的加工方法,可以快速、简单、可行的实现对梯度多胞点阵结构的加工,有利于不同基体材料的梯度多胞点阵结构的应用;生产周期短,相比较于其他加工方法,适用于大批量生产。

附图说明

20.通过参考以下结合附图的说明,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

21.图1为常见的等厚度多胞点阵结构模型图;

22.图2为实施例中胞元体结构图;

23.图3为实施例中胞元体剖面图;

24.图4为实施例中多胞点阵结构模型图;

25.图5为实施例中3

×

3的梯度多胞点阵结构模型图;

26.图6为钢材的参考结构;

27.图7为实施例中插接板片a的局部结构图;

28.图8为实施例中另外三种插接板片的局部结构图;

29.图9为实施例中插接板片a与插接板片b的组装示意图;

30.图10为实施例中插接板片a与插接板片c的组装示意图;

31.图11为实施例中插接板片a与插接板片d的组装示意图;

32.图12为图9的局部结构图一;

33.图13为图9局部结构图二;

34.图14为实施例中3

×

3的梯度多胞点阵结构轴侧图;

35.图15为图14的主视图;

36.图16为图14的俯视图。

具体实施方式

37.为使本领域技术人员能够更好的理解本发明的技术方案及其优点,下面结合附图对本技术进行详细描述,但并不用于限定本发明的保护范围。

38.实施例:

39.参考中国专利cn112248956a中的吸能结构,确定本实施例多胞点阵结构中的胞元体结构如图2所示,该胞元体结构的截面图如图3所示,该胞元体结构的截面几何尺寸如下表1所示;

40.表1

[0041][0042]

等厚度多胞点阵结构模型的主视图如图4所示,在z向上分为三层,每一层包括三个区域,总共分为九个区域,梯度划分情况为:以z向和x向形成面的左上角胞元体为起点,沿x向负梯度变化,沿z向正梯度变化,且区域之间胞元体厚度差值相等,得到梯度多胞点阵结构模型;

[0043]

本实施例共需要四种插接板片a、b、c、d(若横向与纵向分别有n个区域,则需要n+1种插接板片),其中插接板片a上具有九种不同的梯度区域,其他三种插接板片均具有三种不同的梯度区域;

[0044]

以3

×

3的梯度多胞点阵结构模型(见图5)为例进行加工,选择钢板作为制备材料以线切割机械加工的方式制备插接板片(如选择复合材料则采用精雕机,其上配有复合材料专用雕刻刀头);

[0045]

在进行切割时,顶层胞元体的底面与中间层胞元体的顶面相接处设计为以中间层胞元体顶面厚度作为连接厚度;同理中间层胞元体底面与底层胞元体的顶面相接处设计为以底层胞元体顶面厚度作为连接厚度(见图12);两个不同壁厚连接臂的中心线在横向上为一条水平线;在纵向上,两不同壁厚连接臂的底部位于同一平面上(见图13)。

[0046]

参阅图6所示:以图5中z向和x向所形成的面朝上,确定几何参数进行设计,将裁剪规格一致的钢板选择合适的数量或者按照种类作为一组焊接在一起装卡在穿孔机上进行打孔,以使钢板上按列交替分布着正六边形孔,从长列正六边形的上端中间位置加工出贯通正六边形的槽口,槽口的深度为插接板片宽度的一半,插接板片a的槽口的宽度自左而右呈递减趋势(见图7),然后将钢板组固定于线切割机上,利用绘图软件进行绘图,并将绘图结果导入线切割控制器中进行切割;

[0047]

以图5中将z向和y向所形成的面朝上,确定几何参数进行设计,将裁剪规格一致的钢板选择合适的数量或者按照种类作为一组焊接在一起装卡在穿孔机上进行打孔,以使钢板上按列交替分布着正六边形孔,插接板片b、c、d的壁厚在z向自上而下呈递增趋势,其中长列正六边形的下端中间位置加工出贯通正六边形的槽口,槽口的深度为插接板片宽度的一半(见图8),槽口的宽度与插接板片a对应区域内的最大壁厚相同,以确保可以与插接板片a的槽口向切合;

[0048]

插接板片b、c、d对应着插接板片a上列向的三个大区域(若a板共有n个列向上的大区域,则需要n块板与其对应),它们之间除了槽口所开宽度不同之外,其内单个胞元体的尺寸也是不同的,分别与插接板片a列向上分布的区域内的胞元体尺寸相对应;

[0049]

由于线切割机钼丝在切割过程中产生热量,所以需要用工作液进行冷却,使得插接板片在切割完毕后表面会留下油渍,需要对加工出的插接板片进行清洁处理,以去除油渍;

[0050]

参阅图9-11所示:采用钎焊工艺(复合材料板片槽口之间采用液态树脂胶进行粘结)实现插接板片之间槽口的连接:首先,将钎料抹到插接板片a(即包含九个区域)的槽口处,涂抹均匀后,将插接板片b、c、d板片分别与插接板片a在相对应的位置上进行组装(组装时注意槽口方向相反),组装完成图参见图14-16;

[0051]

然后,在高温高压气淬炉内,根据需要选择合适的温度进行保温处理;最后,随炉冷却,以得到梯度多胞点阵结构(复合材料板片组装后放入保温箱后,调节温度,进行保温,自然冷却即可制成复合材料梯度多胞点阵结构)。

[0052]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。