1.本发明涉及一种应用于旋转式压片机生产过程降温装置,属于制药设备中的固体制剂生产技术领域。

背景技术:

2.压片机为了满足相关压片机的行业标准,安全标准等。在设备的传动区,压片区均使用护罩进行密封。机器的核心发热元件,比如转塔、减速箱、主电机都设备内部,使用护罩密闭。压片机是一种连续运行,高震动,高载荷的设备。设备功率大,发热明显。特别是当设备连续长时间运行后,设备的温升和压片模具的温升明显,生产出的药片也存在明显热量。

3.目前对于设备散热主要的方式是风扇降温,通过进风风扇将压片室的室温空气吸入,排风风扇将热空气排出的方式对设备进行降温。还有一种方法,在设备护罩增加空调的方式对设备传动区进行降温,原理和普通的家用空调类似,传动区内部冷气循环,外部通过散热器排出热量。

4.目前主流的方法存在以下问题。

5.风扇降温和空调降温方法:

6.1.某些特殊药片对温度非常敏感,比如一些活性产品,如果设备温度过高,特别是压片的模具温度高,会引起药品失效。影响药品质量。(比如四联活菌,温度超过50会引起活菌死亡)

7.2.某些特殊药片对温度非常敏感,比如一些物料,设备温度过高会融化,或者粘在压片机模具上,导致不能正常连续生产或者产品不合格。影响药品质量。

8.3.对于风扇降温方法降温功率有限,因为压片室的房间温度、湿度等参数,gmp法规有严格的要求,一般为20度左右的室温,因此进入传动区的空气换热效率不足。散热效果不好。

9.4.对于空调降温方法,受限于压片机尺寸,空调尺寸不能过大,降温功率有限。而且空调降温会产生冷凝水,需要额外增加排水装置,操作人员需定时清理。

10.5.热量排放至压片室,压片室为封闭空间,如果室内空调换热功率不够,室内温度会持续升高,进一步导致压片机的温度升高。

11.6.压片室会有较多粉尘存在,会堵塞风扇或空调的过滤器,导致换热功率降低,操作人员需要经常检查和清洁。不易维护和清洁,而且容易出现维修问题。

12.7.冷却空气和普通空气与金属的热交换效率低,而且受限于设备内部机械结构,存在一些空气不能到达或者风阻较大的位置,存在降温死角问题。散热效果不好。

技术实现要素:

13.本发明要解决的技术问题是:克服现有技术的不足,提供一种应用于旋转式压片机生产过程降温装置,实现高效的热交换,降低旋转式压片机连续运行时的温度,降低药片产品的温度。

14.本发明所述应用于旋转式压片机生产过程降温装置,包括主轴,主轴安装在工作缸体上,并且和减速箱连接;主轴的上方安装转塔,转塔的孔内安装上模具和下模具,上模具和下模具在孔内竖直方向往复位移;主轴内部装有循环冷却套,循环冷却套上方装有主轴螺纹套,循环冷却套下方插入进回水接头组件内,主轴、循环冷却套、主轴螺纹套和转塔同轴;进回水接头组件包括进回水接头,进回水接头安装在主轴上,进回水接头上部分和循环冷却套连接,进回水接头下方装有旋转接头,旋转接头进口有两个口,分别连接到进水管和回水管,旋转接头出口有两个口,分别对应进水流向和出水流向。

15.设计特殊结构,让冷却液直接和发热量最大的关键部位进行热交换,没有制冷死角,降温效果较好。有效改善压片机性能,提升设备在长时间生产时的稳定性,并使机器能够适用于热敏性物料的压片生产,保证药片生产过程安全。设计有密封装置,防止冷却液进入转塔区域,对药物造成污染。将冷却液作用于主轴,即使出现漏水,水会因为重力进入传动区。冷却液不存在于药品直接接触的可能,因此避免药品出现质量问题的风险。

16.优选地,所述进水管和回水管连接有冷水机,冷水机的出水口连接进水管,冷水机的进水口连接回水管。

17.冷水机用于制备冷却液。

18.优选地,所述冷水机采用纯化水作为循环冷却液。

19.使用纯化水作为冷却液,价格便宜,更换方便,不存在污染风险,有效降低制冷单元的成本。

20.优选地,所述主轴上安装有编码器组件,编码器组件包括编码器和同步带,同步带连接主动带轮和从动带轮,主动带轮安装在进回水接头和主轴上,从动带轮安装在编码器上。

21.设计有编码器传动装置,将编码器偏置于主轴一侧,使用同步带传动,保证编码器和主轴同步转动。在留出冷却液进出口位置的同时保留了编码器正常功能。

22.优选地,所述主动带轮和从动带轮中间装有张紧轮。

23.用于调节主动带轮和从动带轮的张紧度。

24.优选地,所述编码器组件下方设置有漏水检测组件,漏水检测组件包括接水盒和液位传感器,接水盒固定安装在旋转接头的下方,液位传感器安装在接水盒中部。

25.具有收集漏液和报警功能。

26.与现有技术相比,本发明具有以下有益效果:

27.本发明所述应用于旋转式压片机生产过程降温装置,设计特殊结构,让冷却液直接和发热量最大的关键部位进行热交换,没有制冷死角,降温效果较好。有效改善压片机性能,提升设备在长时间生产时的稳定性,并使机器能够适用于热敏性物料的压片生产,对于药片生产安全。设计有密封装置,防止冷却液进入转塔区域,对药物造成污染。将冷却液作用于主轴,即使出现漏水,水会因为重力进入传动区。冷却液不存在于药品直接接触的可能,因此避免药品出现质量问题的风险。

附图说明

28.图1是本发明背景技术所述风扇降温的结构示意图;

29.图2是本发明背景技术所述空调降温的结构示意图;

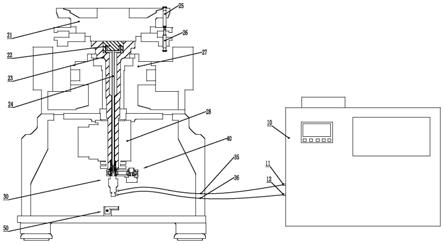

30.图3是本发明所述一种应用于旋转式压片机生产过程降温装置的结构示意图;

31.图4是本发明所述进回水接头组件的结构示意图;

32.图5是本发明所述编码器组件的爆炸结构示意图。

33.其中:10、冷水机;11、出水口;12、进水口;21、转塔;22、主轴螺纹套;23、主轴;24、循环冷却套;25、上模具;26、下模具;27、工作缸体;28、减速箱;30、进回水接头组件;31、进回水接头;32、进水流向;33、出水流向;34、旋转接头;35、进水管;36、回水管;40、编码器组件;41、第一安装件;42、第二安装件;43、编码器;44、主动带轮;45、同步带;46、从动带轮;47、张紧轮;48、连接件;50、漏水检测组件;51、接水盒;52、液位传感器;91、空调;92、散热器;93、冷气循环;94、进风风扇;95、排风风扇。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

35.实施例1

36.如图2-5所示,本发明所述应用于旋转式压片机生产过程降温装置,包括主轴23,主轴23安装在工作缸体27上,并且和减速箱28连接;主轴23的上方安装转塔21,转塔21的孔内安装上模具25和下模具26,上模具25和下模具26在孔内竖直方向往复位移;主轴23内部装有循环冷却套24,循环冷却套24上方装有主轴螺纹套22,循环冷却套24下方插入进回水接头组件30内,主轴23、循环冷却套24、主轴螺纹套22和转塔21同轴;进回水接头组件30包括进回水接头31,进回水接头31安装在主轴23上,进回水接头31上部分和循环冷却套24连接,进回水接头31下方装有旋转接头34,旋转接头34进口有两个口,分别连接到进水管35和回水管36,旋转接头34出口有两个口,分别对应进水流向32和出水流向33。

37.设计特殊结构,让冷却液直接和发热量最大的关键部位进行热交换,没有制冷死角,降温效果较好。有效改善压片机性能,提升设备在长时间生产时的稳定性,并使机器能够适用于热敏性物料的压片生产,对于药片生产安全。设计有密封装置,防止冷却液进入转塔区域,对药物造成污染。将冷却液作用于主轴,即使出现漏水,水会因为重力进入传动区。冷却液不存在于药品直接接触的可能,因此避免药品出现质量问题的风险。冷水直接作用于主轴23的工作形式,而不是作用于转塔21或其他零部件,主轴23内部的冷水循环结构,即主轴23、主轴螺纹套22、循环冷却套24的进回水结构。

38.如图3所示,在正常工作过程中,减速箱28带动主轴23旋转。主轴23和转塔21刚性连接,在转塔21上,安装多组上模具25和下模具26,在转塔21旋转的工作过程中,上模具25和下模具26在孔内不断竖直方向往复位移。

39.主轴23内部装有循环冷却套24,通过螺栓刚性连接。在其上方装有主轴螺纹套22,起到密封冷水和增加热交换面积的作用。循环冷却套24下方插入进回水接头组件30内。其中,主轴23、循环冷却套24、主轴螺纹套22和转塔21是同轴的。冷水直接作用到机器主轴23,上方为转塔21下方为减速箱28,且都为金属连接。转塔21和减速箱28都是明显的发热元件,因此不存在降温死角问题。

40.如图4所示,进回水接头组件30部分,进回水接头31安装在主轴23上,通过螺纹连接,上部分和循环冷却套24连接。进回水接头31跟随主轴23一同转动。在下方装有编码器组

件40,编码器组件40保持静止。在下方装有旋转接头34,旋转接头34进口有两个口,分别连接到进水管35和回水管36,出口有两个口,分别对应进水流向32和出水流向33,旋转接头34是静止不动的。

41.进一步的,所述进水管35和回水管36连接有冷水机10,冷水机10的出水口11连接进水管35,冷水机10的进水口12连接回水管36。

42.冷水机10通过冷热水循环,将交换的热量传递到冷水机10。压片机和冷水机10之间只有两根管路,而且整个工作工程中,管路是密封的,不会存在粉尘污染的问题。冷水机10放在辅机房,是没有粉尘的环境,因而不会产生堵塞等问题。可以在辅机房内增加排风,空调等方式,实现热交换。

43.进一步的,所述冷水机10采用纯化水作为循环冷却液。

44.使用纯化水作为冷却液,价格便宜,更换方便,不存在污染风险,有效降低制冷单元的成本。采用纯化水作为冷却液,而不使用冷却油等其他介质。因为对于药厂生产来说,纯化水是安全的介质,没有污染风险,符合gmp的要求。

45.冷却液的温度一般可以在5度左右,相比室温20度,温差大,而且冷水和金属面直接接触、作用于核心发热元件上,散热效率高,效果好。

46.压片机在工作过程中,需要检测主轴23旋转的位置,角度等信息,而且对检测的精度要求很高,如果不采用同轴的编码器,或在其他位置安装编码器43,可能会影响对主轴23的检测精度。目前业界先进的检测方法是在主轴23的下方直接安装编码器43,编码器43输入轴和主轴23是同轴的,工作过程中主轴23旋转,编码器43不旋转。

47.如图5所示,因为要增加主轴水冷功能,那么需要保证主轴23和进回水接头31、旋转接头34是同轴的。压片机在运行过程中,主轴23和进回水接头31是旋转的,旋转接头34是静止的。因此没有编码器43的安装空间。在满足水冷输入输出功能的前提下,将编码器偏置布置,同时使用同步带带动编码器与主轴同步转动,解决了水冷装置和编码器干涉的问题,同时最大化降低编码器43偏置带来的误差影响。

48.具体的,所述主轴23上安装有编码器组件40,编码器组件40包括编码器43和同步带45,同步带45连接主动带轮44和从动带轮46,主动带轮44安装在进回水接头31和主轴23上,从动带轮46安装在编码器43上。所述主动带轮44和从动带轮46中间装有张紧轮47。进回水接头31和主动带轮44是相对静止的,中间通过机械结构固定连接。从动带轮46和编码器43是相对静止的,中间通过机械结构固定连接。主动带轮44和从动带轮46的齿数是相同的。中间装有张紧轮47,并且张紧轮的位置是可以调整的。

49.编码器组件40的工作原理是:进回水接头31和主轴23是相对静止的,在上面安装由主动带轮44,主动带轮44带动通过同步带45带动从动带轮46,进而从动带轮和编码器43的输入轴直接连接。完成了主轴23旋转和编码器43旋转的同步。

50.设计有编码器传动装置,将编码器43偏置于主轴23一侧,使用同步带45传动,保证编码器43和主轴23同步转动。在留出冷却液进出口位置的同时保留了编码器43正常功能。

51.在此,同步带45、主动带轮44和从动带轮46通过第二安装件42和第一安装件41安装。

52.进一步的,所述编码器组件40下方设置有漏水检测组件50,漏水检测组件50包括接水盒51和液位传感器52,接水盒51固定安装在旋转接头34的下方,液位传感器52安装在

接水盒51中部。

53.具有收集漏液和报警功能。在旋转接头34下方设有一接水盒51,并在接水盒51中安装一个液位传感器52。当旋转接头34因损坏等原因,出现漏水情况时,液位传感器52会检测到信号,并将信号传递给plc,从而实现报警停机功能。

54.本发明所述应用于旋转式压片机生产过程降温装置,工作原理如下:

55.整体来说,冷水机10制得冷水,通过出水口11及进水管35连接到压片机内部,通过内部循环,将热交换完成后热水,通过回水管36重新输送会冷水机10内,冷水机通过内部的工作,将进水的热水,重新降低为冷水。因此不断循环。

56.在压片机内部,进水管35和回水管36,连接到进回水接头组件30上面,并通过这个组件向压片机主轴23和循环冷却套24内循环冷水。通过冷水与主轴23金属面的直接接触,实现热量交换。实现对主轴23的直接降温。

57.在压片机内部,主轴23和转塔21是直接接触的,通过接触面的热量交换,实现对转塔21的降温,进而实现对冲头即上模具25和下模具26的降温,进而实现对药片的降温。因为金属的导热系数较高,且冷水的温度足够低,因此整个系统对压片机及模具的热传递效率及降温效果都非常明显。

58.本发明所述应用于旋转式压片机生产过程降温装置,工作过程如下:

59.外部的冷水机10制得冷水,将冷水沿进水管35通过旋转接头34输送到机器内,冷水沿进水流向32输送到主轴23和循环冷却套24中间的空腔中,冷水在空腔中充满,并与主轴23完成热交换,交换完成后的热水通过主轴螺纹套22进入循环冷却套24的内部细管。内部细管中的热水向下流,穿过进回水接头31沿出水流向33,进入旋转接头34。最终通过旋转接头34,进入回水管36,最终热水进入冷水机10完成了整个循环过程。在生产过程中冷水连续进入,热水连续流出。冷水的温度低,冷水和主轴的接触面积大,热交换效率高,主轴和减速箱、转塔、模具为金属面直接接触,热传导系数高。因此散热功率非常大,有效控制热源的温度,降低模具和转塔的温度,进而保证药品的生产温度,保证药品质量。