1.本发明属于薄壁蒙皮零件机械加工技术领域,尤其是涉及一种应用于箱底瓜瓣自适应补偿加工的找正方法。

背景技术:

2.运载火箭推进剂贮箱是圆筒状结构的铝合金壁板箱,箱体主要由前底、筒段、箱底和短壳组成,其中箱底是由8个尺寸相同的瓜瓣拼焊而成,箱底瓜瓣是运载火箭箭体中配套数量大、型面轮廓精度高、壁厚要求严格的一类空间曲面薄壁蒙皮结构件,其产品质量对贮箱整体性能至关重要。

3.通常使用瓜瓣尺寸为ф3350/ф2250的薄壁蒙皮类半球面,瓜瓣内型面不加工,仅对外型面进行整体减薄、加工不同形状下陷、凸台特征、通孔及铣切外形,该类蒙皮瓜瓣成品最薄处仅约0.9

±

0.15mm。该类瓜瓣毛坯料一般由充液成型或拉弯成型工艺制造,由于其毛坯成型精度差、弱刚度、薄壁、复杂型面的特点,传统机械加工工艺在加工过程中难以克服装夹困难、加工变形控制、壁厚不均匀的问题。

4.目前,现役火箭的箱底瓜瓣依赖化学铣切进行材料去除和壁厚控制。化学铣切是用化学腐蚀的方法去除需加工掉的金属,以达到加工成型目的的金属切削加工技术。化学铣切箱底瓜瓣过程中,将工件不需要加工的部位用保护涂料加以保护,将加工部位通过刻型暴露于化学腐蚀液中进行选择性腐蚀,并通过控制化学腐蚀液成分及各成分浓度、腐蚀液温度及搅拌条件、腐蚀时间等因素控制铣切深度,最终获取符合图纸要求的成品零件。

5.目前ф3350/ф2250箱底瓜瓣化学铣切主要工艺流程包括零件验收、前处理、刷胶、硫化、刻型、化铣、剥胶、交检等工序,化铣和前处理工序又包括零件装夹、化铣(去包铝层)、冷水洗、出光、冷水洗、卸夹具等主要工步,其中前处理的目的在于去除铝合金基体表面的包铝层,确保表面光洁无污物,并对铝合金基体表面的同板差、原材坑等进行记录并便于后期补救。铝合金在碱腐蚀后,表面会出现挂灰现象,出光过程通过将零件在硝酸槽中上下晃动清除挂灰。而零件在不同槽液之间流转或完成化学处理后,均需要进行冷水洗,以将残留化学槽液清洗干净,其标识为零件表面出现连续水珠。刷胶、硫化的作用在于在铝合金工件表面形成一层保护胶,防止不需要铣切的部位被槽液腐蚀,单件瓜瓣通常要执行刷胶操作10~14次,以保证瓜瓣双面胶层厚度在0.2mm~0.3mm之间。刻型是按照图纸所要求的图形,使用样板定位,切断产品保护胶并剥除不需要的那部分保护层的过程。

6.现有技术的火箭在燃料使用及生产、装配过程中基本实现了绿色、清洁、环保,瓜瓣化铣生产是整箭制造链条中的高污染的环节,是现有技术火箭生产的痛点。随着机械加工技术的不断进步,自适应机械铣削补偿加工对弱刚性空间薄壁曲面零件进行材料去除的精度和效率不断提升,成为了未来箱底瓜瓣制造技术的发展方向。因此,亟待找到一种自适应补偿加工的快速装夹精确定位找正方法。

技术实现要素:

7.有鉴于此,本发明旨在提出一种应用于箱底瓜瓣自适应补偿加工的找正方法,以解决机加工瓜瓣相对位置不稳定的问题。

8.为达到上述目的,本发明的技术方案是这样实现的:

9.一种应用于箱底瓜瓣自适应补偿加工的找正方法,包括如下步骤:s1、工作人员在制作瓜瓣毛坯料时在瓜瓣毛坯料上开设定位孔;

10.s2、工作人员将瓜瓣毛坯料安装至夹持工装,并通过夹持工装进行粗定位;

11.s3、利用非接触式激光扫描仪对瓜瓣毛坯料内型面及定位孔进行扫描得到瓜瓣毛坯料型面数据;

12.s4、工作人员通过上位机建模得到瓜瓣毛坯料加工基准曲面;

13.s5、工作人员通过镜像铣加工方法加工瓜瓣毛坯料制作箱底瓜瓣。

14.进一步的,所述步骤1中定位孔的轴心位于瓜瓣毛坯料的中心线上。

15.进一步的,所述夹持工装包括底座、夹持架和夹爪,底座上端设置夹持架,且夹持架是框架结构,夹持架的内圈沿周向设置若干夹爪,且每个夹爪的第一端固定连接至夹持架的内圈,夹爪的第二端固定连接至瓜瓣毛坯料的外缘。

16.进一步的,所述夹爪的第二是u形结构,瓜瓣毛坯料的外缘固定安装至u形结构内。

17.进一步的,所述夹爪的u形结构内设置夹持块,夹持块的一端通过螺栓固定连接至u形结构内,夹持块的另一端顶接至瓜瓣毛坯料的一侧。

18.进一步的,所述夹爪的第一端设置螺杆,且螺杆的一端套接至夹爪的第一端,夹持架上固定安装螺母,螺杆的外围螺纹连接至螺母内。

19.进一步的,所述步骤3中得到瓜瓣毛坯料型面数据的方法是:激光扫描设备通过接收照射在工件表面并反射回的调制激光信号实现测量,测量数据是由多个点位形成的点云。

20.相对于现有技术,本发明所述的应用于箱底瓜瓣自适应补偿加工的找正方法具有以下有益效果:

21.(1)本发明所述的应用于箱底瓜瓣自适应补偿加工的找正方法,无化学铣切带来的高污染、工作环境恶劣和职业健康风险高等固有弊端,同时定位精度,铣切自动化程度高,提高了瓜瓣的加工精度和瓜瓣外表面质量。

22.(2)本发明所述的应用于箱底瓜瓣自适应补偿加工的找正方法,通过在瓜瓣毛坯料外缘周向均布的夹爪和镜像铣加工方法克服了夹紧力、切削力使瓜瓣毛坯料的变形,在机加工过程时确保了瓜瓣毛坯料承受动态切削力时不会发生运动,始终保持静力平衡,树脂材质的夹持块有效的减小了局部震动,满足瓜瓣生产的制成公差要求。

附图说明

23.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

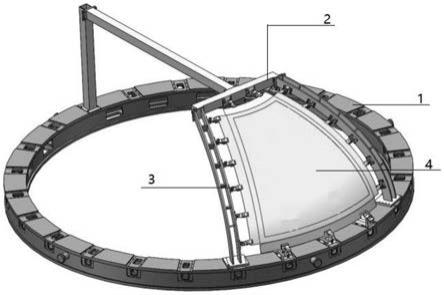

24.图1为本发明实施例所述的夹持工装的结构示意图;

25.图2为本发明实施例所述的夹爪与瓜瓣毛坯料装配的正视图;

26.图3为本发明实施例所述的夹爪的结构示意图;

27.图4为本发明实施例所述的瓜瓣毛坯料静压仿真示意图。

28.附图标记说明:

29.1-底座;2-夹持架;3-夹爪;31-螺杆;32-夹持块;4-瓜瓣毛坯料;41-定位孔。

具体实施方式

30.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

31.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

32.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

33.下面将参考附图并结合实施例来详细说明本发明。

34.如图1-3所示,应用于箱底瓜瓣自适应补偿加工的找正方法,包括如下步骤:

35.s1、工作人员在制作瓜瓣毛坯料4时在瓜瓣毛坯料4上开设定位孔41,其中定位孔41的轴心位于瓜瓣毛坯料4的中心线上;

36.s2、工作人员将瓜瓣毛坯料4安装至夹持工装,并通过夹持工装进行粗定位;夹持工装包括底座1、夹持架2和夹爪3,底座1上端设置夹持架2,且夹持架2是框架结构,夹持架2与瓜瓣毛坯料4的弯曲方向和弯曲角度相同,经仿真分析,瓜瓣毛坯料4装入夹持架2后整体刚性最强的方案是采用16个夹爪3装夹固定方式,具体装夹点位分布如图1、2所示,且每个夹爪3的第一端固定连接至夹持架2的内圈,夹爪3的第二端固定连接至瓜瓣毛坯料4的外缘。

37.在瓜瓣毛坯料4的时候,工件被刀具挤压,这种挤压使得工件材料发生了变形,不过这种变形首先是弹性变形,应力大小随着切削用量的增加而増加,随着时间的推移,当超过了工件的弹性极限的时候,工件材料会发生塑性形变。在工件与刀具接触的表面上,由于刀具的挤压发生形变,还有刀具与切屑、刀具与工件之间的相互摩擦产生很多的热量,使得工件表面温度相应増加,从而导致了工件热变形的发生,降低了切削力。当材料的蠕变在不被考虑的时候,总应变d

ε

可用以下公式来表示:

38.d

ε

=de+d

p

+d

t

39.公式中:de——弹性应变增加量;

40.d

p

——塑性应变增加量;

41.d

t

——热应变增加量;

42.基于大应变中大变形理论,并且通过使用修正的larangian方程和普朗特罗伊斯増量

43.理论,得到了弹塑性本构方程如下:

[0044][0045][0046]

式中:h'——与温度有关系的常量;σ—应力;——等效应力;α——线性膨胀系数;t——温度;[de]—弹性矩阵;[d

ep

]—弹塑性矩阵。

[0047]

瓜瓣毛坯料4材质选用铝合金2219,对瓜瓣毛坯料夹持进行静态静压测试,得出如图4所示的静压测试图,经过测试得出瓜瓣固定点数量从4个以2为梯度逐渐增加到16个时,瓜瓣变形区域是呈收缩态势,最大变形量也是逐渐递减的(16点位除外,但增加可忽略);瓜瓣固定点数量从16个逐渐增加到18个时,最大变形量虽略有降低,但变形区域几乎无变化,而当瓜瓣固定点数量增加到19个点位后,变形区域甚至出现了扩散。因16个点位及18个点位时最大变形区域在余量区,考虑装夹效率问题,最优方案应为16个固定点位的情况如图2所示。

[0048]

为对各点位形成有效装夹,夹爪3采用钢结构的u形结构,瓜瓣毛坯料4的外缘固定安装至u形结构内,夹爪3的u形结构内设置夹持块32,夹持块32采用树脂材料,夹持块32的一端通过螺栓固定连接至u形结构内,夹持块32的另一端为实际与瓜瓣毛坯料4接触部件,其与瓜瓣内外型面接触面为仿形的阴阳两型面,即夹持块32的侧面轮廓根据瓜瓣毛坯料4的形面随行制作,夹持块32可实现最大的装夹接触面积,并在加工中起到缓冲吸振的作用,通过在瓜瓣毛坯料4外缘周向均布的夹爪3和镜像铣加工方法克服了夹紧力、切削力使瓜瓣毛坯料4的变形,在机加工过程时确保了瓜瓣毛坯料4承受动态切削力时不会发生运动,始终保持静力平衡,树脂材质的夹持块32有效的减小了局部震动,满足瓜瓣生产的制成公差要求。

[0049]

因瓜瓣毛坯料4成形精度不稳定,周边余量不均匀,给精确装夹带来了定位难题,为此,夹爪3的第一端设置螺杆31,且螺杆31的一端套接至夹爪3的第一端,夹持架2上固定安装螺母,螺杆31的外围螺纹连接至螺母内,其通过螺纹与框架连接,作用端伸出顶在瓜瓣毛坯料4外形处,当瓜瓣毛坯料4一次装夹型面位置不满足加工要求时可通过悬拧螺杆31收缩对瓜瓣毛坯料4位置及型面进行微调。

[0050]

s3、利用非接触式激光扫描仪对瓜瓣毛坯料4内型面及定位孔41进行扫描得到瓜瓣毛坯料4型面数据,由于瓜瓣制造误差及装夹误差的存在,装夹固定后难以确定工件基准内外型面的实际形貌,利用非接触式激光扫描仪对工件内型面进行扫描,激光扫描测量方法通过接收照射在工件表面并反射回的调制激光信号实现测量,测量的数据形成由大量点位组成的点的集合,即点云。点云反映了物体被测型面的轮廓,可以用作型面的拟合或逆向。为实现快速精确定位,整个内型面与两孔扫描采用两种分辨率的扫描参数设置,其中孔

位扫描采点密度约为型面扫描的10倍。

[0051]

瓜瓣毛坯料4定位方法采用点、面结构的定位原理,将如图2的两个定位孔41与瓜瓣毛坯料4型面结合作为定位基准,将该基准与镜像铣加工机床坐标系建立确定对应关系,则整个瓜瓣型面上的点均具有了唯一坐标点位。

[0052]

s4、工作人员通过上位机建模得到瓜瓣毛坯料4加工基准曲面;

[0053]

具体过程如下:

[0054]

1)非接触式激光扫描仪以800hz频率采集内型面采样点点位数据,得到点云文件;

[0055]

2)非接触式激光扫描仪以7500hz频率采集两个定位孔41采样点点位数据,得到点云文件;

[0056]

3)瓜瓣激光扫描数据经点云转化软件get cloud point转化成点云文件,使用逆向软件geomagic design将点云文件转化成扫描体,最后将扫描片体导入ug生成具备实际加工零件内型面形貌的模型

[0057]

其中,采样点密度及采样频率对加工精度有较大影响,可根据工件公差要求及型面偏差情况进行调整。

[0058]

s5、工作人员通过镜像铣加工方法加工瓜瓣毛坯料4制作箱底瓜瓣;

[0059]

夹持工装和镜像铣设备的随动顶撑机构共同组成了瓜瓣快速自适应柔性装夹系统,16个卡爪实现工件固定并提供周向及边沿法向的支撑力,采用镜像随动顶撑机构提供悬空区域法向支撑力来保证壁厚方向有效约束,随动顶紧机构与主轴头镜像运动,数控刀具和无划痕支撑头分别位于瓜瓣内外两侧,沿瓜瓣曲面镜像对称移动,始终进行点对点法向支撑和铣切,保证加工部位有足够刚性,无振颤,从而实现加工深度的精准控制。一次装夹完成成形后蒙皮的全部加工(铣不同形状及深度的凹腔和内外轮廓)。

[0060]

随动顶紧机构采用五轴传动系统,随动顶紧机构与主轴头镜像运动,测厚传感器周边分布着支撑滚动球,滚动球通过气缸联接,能够自适应工件表面形状,通过支撑局部增强工件的刚度和阻尼,克服大型薄壁件固有频率密集,加工过程中易发生颤振和强迫振动的问题,降低加工过程中的振幅,并改变工件的固有频率,提升加工过程稳定性,减少振动对壁厚和表面质量的影响。同时阻尼支撑前端安装的滚轮,可以随着外部测量装置一起运动,提供恒定顶紧力,有效的减小局部振动,实现外部铣削、内部随动的镜像铣削加工,保证工件加工质量。

[0061]

通过该应用于箱底瓜瓣自适应补偿加工的找正方法,无化学铣切带来的高污染、工作环境恶劣和职业健康风险高等固有弊端,同时定位精度,铣切自动化程度高,提高了瓜瓣的生产效率和产品质量。

[0062]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。