1.本实用新型涉及辊弯成形设备领域,具体是一种用于辊弯成形设备的板厚检测装置。

背景技术:

2.目前辊弯成形设备不断向自动化方向发展,在辊弯成形机中开发设计更多的自动化辅助装置是发展趋势之一,以更好地在板厚、板材截面形状发生变化时进行快速适应,减少因工况发生变化所需的人工调整工作量。其中,板厚是辊弯成形设备中开发新型辅助装置的重要依据之一。传统的辊弯成形工艺中,操作者可以利用卡尺手动测量出板材的厚度,操作人员正是根据测量出的板厚手动调整辊弯成形设备的状态,比如调整螺杆的高度等等关键参数,但是如果未来开发出相关的新型辅助装置,那么板厚的检测与采集将在其工作中发挥重要作用,板厚如果能被快速检测并转化为电信号传递至相关的新型辅助装置,那么该辅助装置将能够根据板厚信息快速调整至对应状态进入工作,从而提高辊弯设备的自动化水平。

3.现有厚度检测技术中,一方面相关技术提出独立的板厚检测台架,例如授权公布号为cn211953966u的实用新型专利公开了一种台式板厚测量仪,可以对移动板材进行测量;例如授权公布号为cn212340211u的实用新型专利公开了一种自动板厚测量仪,包括支撑装置、测量平台和测量机构,可以对板材不同的位置进行厚度测量。上述两种台架式板厚测量仪虽然功能完备,但是作为独立台架无法安装固定在辊弯设备上,因此如果需要应用在辊弯成形工艺中进行板厚检测,则需要占用辊弯生产线的有限空间。

4.另一方面,现有技术中的厚度检测装置大部分集中在建筑工程领域中的混凝土结构的厚度测量,塑性成形领域尤其辊弯成形设备中使用的金属板材厚度测量装置相关成果较少。在轧机设备中,虽然已经有部分板厚检测的装置或系统的技术成果。例如申请公布号为cn112605133a的发明专利公开了一种轧制板带厚度检测装置及控制系统,具体结构包括轧机机架、测厚仪机架、设于轧机机架上的液压压下装置、支撑辊和工作辊、设于测厚仪机架上的导位辊和接触式测厚仪,用于检测出口处的板材厚度;例如授权公布号为cn208245457u的实用新型专利公开了一种用于多辊轧机的坯料厚度在线测量机构,通过在多辊轧机的出料口处设置厚度测量仪,能够实时监测到箔材坯料的厚度,能够给多辊轧机的调整提供准确有效的保障,减少因人工反复测量产生的误差,减轻操作人员的工作量。但是上述轧制工艺中的板厚检测装置关注的是出料口处板材被轧制之后的厚度,而本技术需要解决的问题是辊弯成形工艺使用的板材在成形之前的初始厚度,因此所设计的用于辊弯成形设备的板厚检测装置的使用目的应该与轧机中所用的板厚检测装置区分开。因此,有必要设计一种用于辊弯成形设备的板厚检测装置。

技术实现要素:

5.实用新型目的:为了解决现有技术的不足,本实用新型提供一种用于辊弯成形设

备的板厚检测装置,能够迅速检测辊弯成形中板材进入轧辊之前的初始板厚,并形成可使用的数据信号,该装置需要保证结构简单,安装简便迅速,安装后不对辊弯成形设备造成影响或破坏。

6.技术方案:本实用新型所述的一种用于辊弯成形设备的板厚检测装置,它包括测量辊、位移传感器、轴用挡圈、基座、底板、滑块和弹簧,两个相切的测量辊的两端分别与滑块固连,底板通过底板固定螺钉安装在基座有滑槽的一端底部,用于将两个滑块以及两个弹簧封装在基座的滑槽内,和底板或基座通过弹簧连接的滑块卡在基座内且在基座内直线移动,弹簧的两端通过焊接的方式分别与滑块和底板或基座固定,当板材经过测量辊时滑块背向运动,两个弹簧被压缩,当板材离开测量辊时,弹簧恢复原状,滑块相向运动,上下测量辊重新接触,起到复位功能;所述的位移传感器的两端通过轴用挡圈固定在测量辊上,所述的基座卡在用于引导板材进入辊弯成形机的导入架的两侧竖板上。

7.作为本实用新型的进一步优选,所述的基座通过基座固定螺钉固定在导入架上,基座固定螺钉共4个,两侧各2个,用于拧入基座侧面的两个大螺纹孔中,基座固定螺钉抵在导入架两侧的竖板上,从而使基座与导入架的两侧竖板相对固定。

8.作为本实用新型的进一步优选,所述的底板通过底板固定螺钉固定在基座的底部,底板固定螺钉共4个,两侧各2个,拧入到基座的滑槽一侧底部的两个螺纹孔中,用于将底板固定在基座的滑槽一侧的底部。

9.作为本实用新型的进一步优选,所述的位移传感器位于两个相切的测量辊的中间处,位移传感器共2个,两侧各1个,采用由miran公司生产的kpm12j-5mm型两端鱼眼铰接式位移传感器,工作行程为0~5mm,能够适用于常见板材的厚度测量,传感器两端各有一个安装环用于插入测量辊的辊轴的小直径段。

10.作为本实用新型的进一步优选,所述的测量辊包括辊轴和辊筒,所述的辊筒通过滚动轴承套设在辊轴的外侧,辊轴的两端为阶梯状,在直径较细的一段设有环槽,用于安装轴用挡圈。

11.作为本实用新型的进一步优选,所述的辊轴穿过轴用挡圈固定在滑块上的盲孔内。

12.作为本实用新型的进一步优选,所述的基座和滑块为燕尾槽配合结构,滑块共4个,一侧基座中安装2个,滑块呈燕尾状,滑块安装在基座的与滑块形状匹配的滑槽中,与滑槽为间隙配合,滑块可在基座的滑槽中自由滑动,其一侧设有盲孔,用于与测量辊辊轴一端过盈配合。

13.作为本实用新型的进一步优选,所述的基座为“n”型,基座共2个,是整个板厚检测装置的安装基础,基座卡设在导入架的两侧竖板上,并通过两个基座固定螺钉与导入架固定。“n”型基座的一侧有梯形竖槽,用于安装滑块,该侧的底部有两个螺纹孔,用于拧入底板固定螺钉从而将底板与基座固定连接。基座另一侧的立面上有两个大螺纹孔,用于拧入基座固定螺钉。

14.工作原理:

15.将本装置的基座卡设在导入架两侧的竖板上后,拧紧基座固定螺钉,板料从放料机抽出端头进入相互接触的测量辊间,将测量辊撑开,上方的测量辊向上运动,下方的测量辊向下运动,由于测量辊的辊轴的端部插装在位移传感器的安装环中,故测量辊的相对位

移可以被位移传感器采集,经过与位移传感器配套的信号处理模块处理后传递至需要的装置中发挥作用。两个测量辊的竖直移动会使滑块在基座的滑槽中发生同步的背向滑动,并压缩各滑块对应的弹簧,板材离开测量辊之后由于弹簧力使滑块复位,测量辊重新接触。下一块板材的厚度测量重复上述过程即可。

16.有益效果:本实用新型所述的一种用于辊弯成形设备的板厚检测装置,与现有技术相比,具有以下优点:

17.1、通过在辊弯设备的导入架上增设该板厚检测装置,能够将板厚大小转化为位移传感器的数据信号,从而能够迅速检测出板材进入轧辊被成形之前的的初始板厚,并形成可使用的数据信号,供后方的需要板厚信号作为工作依据的装置使用;

18.2、该板厚检测装置结构简单,通过基座固定螺钉固定在导入架两侧的竖板上后即可用于测量板厚,不使用时拧松基座固定螺钉即可整体取下该板厚检测装置,由于不是安装在辊弯道次的牌坊中,故安装拆卸简便,也无须在导入架上钻孔,并且安装后不对辊弯成形设备造成影响或破坏。

附图说明

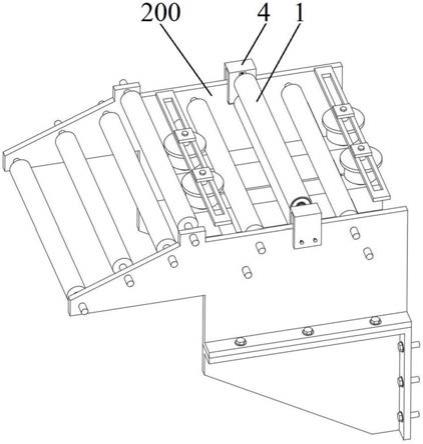

19.图1是本实用新型的整体结构示意图;

20.图2是图1中a部分的局部放大图;

21.图3为本实用新型安装在导入架上的效果示意图;

22.图4为本实用新型的工作状态示意图;

23.图5为本实用新型的正视图;

24.图6为图5中b部分的局部放大图;

25.图7为图5中a-a位置的全剖视图;

26.图8为本实用新型的左视图;

27.图9为本实用新型的俯视图;

28.图10为图9中c部分的局部放大图;

29.图11为本实用新型的仰视图;

30.图12为图11中d部分的局部放大图;

31.图13为测量辊的轴测视图;

32.图14为位移传感器的轴测视图;

33.图15为基座的轴测视图;

34.图16为基座的正视图;

35.图17为底板的轴测视图;

36.图18为滑块的轴测视图。

具体实施方式

37.如图1至图6所示,本实用新型所述的一种用于辊弯成形设备的板厚检测装置,它包括测量辊1、位移传感器2、轴用挡圈3、基座4、基座固定螺钉5、底板6、底板固定螺钉7、滑块8和弹簧9,基座4卡在用于引导板材进入辊弯成形机300的导入架200上,被卷在放料机100上的板材通过导入架200上的检测装置引导进入到安装在设备底座400上的辊弯成形机

300内,如附图3、附图4所示。

38.如图7至图12所示,底板6通过底板固定螺钉7固定在基座4的底部,两个相切的测量辊1的两端分别通过辊轴11与滑块8固连,和底板6或基座4通过弹簧9连接的滑块8卡在基座4槽内且在槽内作直线移动,所述的位移传感器2位于两个相切的测量辊1的中间处,位移传感器2的两端通过轴用挡圈3固定在测量辊1上。部分零件示意图如图13至图18所示。

39.实施例

40.步骤一:装配

41.将两个测量辊1两端的辊轴11穿设在位移传感器2的两端安装环中,然后使用轴用挡圈3对位移传感器2进行轴向固定,然后将辊轴11插入滑块8的盲孔内,滑块8装入基座4的对应的滑槽中,安装连接好弹簧9,并用底板6封装住基座4。至此整个板厚检测装置装配完成,如图1、图2所示,下面可以准备安装到辊弯设备的导入架200上。

42.步骤二:安装

43.将两个基座4卡设在导入架200的两侧竖板上,调整好安装高度后,将基座固定螺钉5拧入基座4侧面的螺纹孔中,基座固定螺钉5端部抵在导入架200的两侧竖板上,从而将整个板厚检测装置固定在导入架200上,随时可以开始进行板厚检测。如图3所示。

44.步骤三:测量

45.从放料机100上料卷中抽出的板材进入两个测量辊1之间后,上下两个测量辊1产生相背位移并传递至位移传感器2中,位移传感器2将位移转化为电信号传输到信号处理模块处理后发送至后续需要使用该位移信号的装置中供其使用,使其发挥作用。如图4所示。

46.步骤四:拆卸

47.当辊弯成形加工完成,板材完全离开测量辊后,如果不需再测量板厚,操作者只需松动板厚检测装置两侧的基座固定螺钉5,即可将整个板厚检测装置取下,辊弯设备恢复原状。需要再次测量板厚时重复步骤二、步骤三即可。

48.上述实施方式只为说明本实用新型的技术构思及特点,其目的是让熟悉该技术领域的技术人员能够了解本实用新型的内容并据以实施,并不能以此来限制本实用新型的保护范围。凡根据本实用新型精神实质所做出的等同变换或修饰,都应涵盖在本实用新型的保护范围之内。