1.本发明属于光伏电池生产领域,尤其涉及一种两次以上电池片分片的装置和方法。

背景技术:

2.目前,随着电池片的精细化生产加工,对电池片的分片越来越多,分片越来越小。按照目前的生产装置和方法,需要对电池片进行多次分片的单独操作,生产效率低下,而且需要多次移动,生产成本也大幅提高,不利于现代化的流水作业。

技术实现要素:

3.本发明的一个主要目的在于提供一种电池片分片装置和方法,可以对电池片进行两次以上的分片操作,在同一工位完成电池片的两次以上的分片,提高工作效率,降低生产成本。

4.为实现上述发明目的,本发明采用如下技术方案:

5.如本发明的一个方面,提供了一种电池片分片装置,所述电池片分片装置包括:移动承载机构和激光切割机构;

6.所述移动承载机构往复移动设置,包括有用于承载电池片的承载面,所述承载面上设置有至少两个单独控制的吸附分区;

7.所述激光切割机构包括至少两个的开槽自断器,所述至少两个开槽自断器沿所述移动承载机构移动方向顺序排列,且任一所述开槽自断器的开槽位置对应两所述吸附分区间隙穿行的一段区域,各个开槽自断器的开槽位置位于不同的延长线上。

8.本发明中,任一开槽自断器的开槽位置对应两吸附分区间隙穿行的一段区域,各个开槽自断器的开槽位置位于不同的延长线上,在移动承载机构移动过程中,通过不同吸附操作,配合开槽自断器动作,实现两次以上的分片操作,提高工作效率,降低生产成本。

9.如本发明的一实施方式,所述移动承载机构还包括有规整模块,所述规整模块贴靠所述承载面设置,至少包括两方向的推拉结构。

10.如本发明的一实施方式,所述推拉结构包括第一推拉结构和第二推拉结构中的至少一种;

11.所述第一推拉结构包括吸附器,所述吸附器能够伸缩地穿过所述吸附分区,并在动力装置驱动下移动;

12.所述第二推拉结构包括推板,所述推板靠近所述承载面边缘设置,并在动力装置驱动下移动。

13.如本发明的一实施方式,所述移动承载机构成对设置,成对设置的所述移动承载机构共用一个移动导轨,且成对设置的所述移动承载机构在共同移动过程中具有高度差。

14.如本发明的一实施方式,所述吸附分区包括阵列设置的孔,所述孔与吸附装置连通。

15.如本发明的一实施方式,所述承载面包括两个以上相接的平面,所述两个以上相接的平面分别位于独立设置的承载块上。

16.如本发明的一实施方式,所述开槽自断器数量为n个,且n大于或等于2,分别沿所述移动承载机构分片前进方向分组排列,且第n组开槽自断器的数量为2的(n-1)次方。

17.如本发明的另一个方面,提供了一种电池片分片方法,所述电池片分片方法使用如上任一所述的电池片分片装置,包括以下步骤:

18.将电池片放置于移动承载机构上,所述电池片的待切片线分别对应位于所述移动承载机构的各个吸附分区之间;

19.对于任一次切片,控制所述移动承载机构上部分吸附分区的吸附,使得所述电池片上与本次切片的开槽自断器对应的待切片线两侧的电池片区域中的一个区域被吸附;

20.控制所述移动承载机构移动经过所述开槽自断器,在移动过程中,利用所述开槽自断器沿所述电池片上对应的切片线开槽、裂片,所述电池片在自身应力作用下沿着所述切片线分割为电池分片。

21.本发明中,任一次切片,控制对应吸附分区的吸附操作,使得电池片上与本次切片的开槽自断器对应的待切片线两侧的电池片区域中的一个区域被吸附,利用开槽自断器沿电池片上对应的切片线开槽、裂片,使得电池片在自身应力作用下,在移动移动过程中,配合开槽自断器动作,实现两次以上的分片操作,提高工作效率,降低生产成本。

22.如本发明的一实施方式,所述电池片分片方法还包括:

23.在完成一次切片且需要进行下一次切片时,调整所述移动承载机构上部分吸附分区的吸附,使得所述电池片上与下一次切片的开槽自断器对应的待切片线两侧的电池片区域中的一个区域被吸附。

24.如本发明的一实施方式,所述电池片分片方法还包括:

25.在完成一次切片且需要进行下一次切片时,对最后一次切片形成的未被吸附的分片进行规整;

26.在规整完成后,执行所述调整所述移动承载机构上部分吸附分区的吸附的步骤。

附图说明

27.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以如这些附图获得其他的附图。

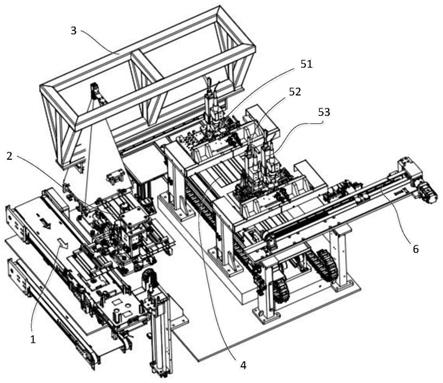

28.图1为电池片检测分片装置立体结构示意图。

29.图2为电池片检测分片装置俯视结构示意图。

30.图3为电池片检测分片装置中移动承载机构立体结构示意图。

31.图4为电池片检测分片装置中移动承载机构主视结构示意图。

32.图5为电池片检测分片装置中移动承载机构俯视结构示意图。

33.其中,附图标记说明如下:

34.1、输送机构;2、检测机构;3、搬运机构;4、移动承载机构;40、支架;401、轨道;41、第一承载器;411、第一驱动器;412、第一连接器;413、第一承载面;4131、第一吸附面;4132、

第二吸附面;42、第二承载器;421、第二驱动器;422、第二连接器;423、第二承载面;4231、第三吸附面;4232、第四吸附面;51、第一开槽自断器;52、第二开槽自断器;53、第三开槽自断器;6、下料机构;7、上料抓手。

具体实施方式

35.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本发明将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。

36.在对本发明的不同示例的下面描述中,参照附图进行,所述附图形成本发明的一部分,并且其中以示例方式显示了可实现本发明的多个方面的不同示例性结构、系统和步骤。应理解,可以使用部件、结构、示例性装置、系统和步骤的其他特定方案,并且可在不偏离本发明范围的情况下进行结构和功能性修改。而且,虽然本说明书中可使用术语“顶部”、“底部”、“前部”、“后部”、“侧部”等来描述本发明的不同示例性特征和元件,但是这些术语用于本文中仅出于方便,例如如附图中所述的示例的方向。本说明书中的任何内容都不应理解为需要结构的特定三维方向才落入本发明的范围内。

37.图1为电池片检测分片装置立体结构示意图。图2为电池片检测分片装置俯视结构示意图。

38.如图1和图2所示,本发明的该实施例中公开的电池片分片装置包括:输送机构1、检测机构2、搬运机构3、移动承载机构4、第一激光切割机构51、第二激光切割机构52、下料机构6和上料抓手7。

39.输送机构1用于输送电池片,上料抓手7将电池片从输送机构1上抓取到检测机构2,检测机构2对电池片进行检测,搬运机构3用于将完成检测的电池片搬运到移动承载机构4上,第一激光切割机构51和第二激光切割机构52用于对移动承载机构4上的电池片进行开槽,下料机构6将完成分片的电池分片进行下料。

40.本发明其他实施例中,输送机构1、检测机构2、搬运机构3、下料机构6和上料抓手7是非必要的,或者可以采取其他结构形式来实现。

41.图3为电池片检测分片装置中移动承载机构立体结构示意图。图4为电池片检测分片装置中移动承载机构主视结构示意图。图5为电池片检测分片装置中移动承载机构俯视结构示意图。

42.如图3至图5所示,该实施例的电池片检测分片装置中的移动承载机构包括:支架40、第一承载器41和第二承载器42。其中,支架40用于支撑第一承载器41和第二承载器42,其上部设置有轨道401,轨道401方便引导第一承载器41和第二承载器42移动。

43.该实施例中,第一承载器41包括第一驱动器411、第一连接器412和第一承载面413。其中,第一驱动器411为第一承载器41提供动力,可以是电机。第一连接器412用于支撑第一承载面413,并且传动配合第一驱动器411,可以是丝杠丝母的配合,也可以是其他传动形式。第一承载面413包括第一吸附面4131和第二吸附面4132,第一吸附面4131和第二吸附面4132又分别包括至少一个吸附分区,这两个吸附分区均单独控制,以通断其与吸附装置的连接,以在该吸附面形成吸附作用和非吸附作用。在其他实施例中,也可以是三个吸附分

区、四个吸附分区、六个吸附分区、八个吸附分区,根据实际需要来确定。

44.在一种实施方式中,第一吸附面4131和第二吸附面4132可以分别只包括一个吸附分区,每个吸附分区只有四分之一电池片大小,在切割电池片的时候,第一吸附面4131上的一个吸附分区吸附电池片,将电池片定位,自断器将电池片切断;规整装置对第二吸附面4132上被切断下的电池片规整定位后,第二吸附面4132上的一个吸附分区将规整后的电池片吸附定位,第一吸附分区4131和第二吸附分区4132吸附定位电池片向后道工序移动,等待后道工序裁切。

45.该实施例中,第二承载器42包括第二驱动器421、第二连接器422和第二承载面423。其中,第二驱动器421为第二承载器42提供动力,可以是电机。第二连接器422用于支撑第二承载面423,并且传动配合第二驱动器421,可以是丝杠丝母的配合,也可以是其他传动形式。第二承载面423包括第三吸附面4231和第四吸附面4232,第三吸附面4231和第四吸附面4232又分别包括至少一个吸附分区,共形成至少两个吸附分区,这两个吸附分区均单独控制,以通断其与吸附装置的连接,以在该吸附面形成吸附作用和非吸附作用。在其他实施例中,也可以是三个吸附分区、四个吸附分区、六个吸附分区、八个吸附分区,根据实际需要来确定。

46.该实施例中,第一承载器41和第二承载器42共用一个移动导轨401,且第一承载器41高于第二承载器42,以方便其穿插往复。在某些实施例中,可以仅采用一个承载器,本实施例采用两个承载器,效率可以成倍提高。另外,第一承载器41也可以低于第二承载器42,只要两者之间形成高度差,方便相互穿过,不形成干涉即可。

47.该实施例中,移动承载机构4中的第一承载器41和第二承载器42包括有规整模块(图中未示出),第一承载器41的规整模块贴靠第二吸附面4132,第二承载器42的规整模块贴靠第四吸附面4232,各自均至少包括两方向的推拉结构。

48.该实施例中,各推拉结构包括第一推拉结构和第二推拉结构中的至少一种。其中,第一推拉结构包括吸附器,吸附器能够伸缩地穿过吸附分区,并在动力装置驱动下移动;第二推拉结构包括推板,推板靠近承载面边缘设置,并在动力装置驱动下移动。

49.该实施例中,每个吸附分区均包括阵列设置的孔,孔与吸附装置连通。第一吸附面4131和第二吸附面4132形成相接的第一承载面413,该实施例中第一吸附面4131和第二吸附面4132分别位于两个独立设置的承载块上。同样的,第三吸附面4231和第四吸附面4232形成相接的第二承载面423,该实施例中第三吸附面4231和第四吸附面4232分别位于两个独立设置的承载块上。

50.该实施例中,激光切割机构包括两组开槽自断器,其中第一组开槽自断器数量为一个,是第一开槽自断器51,第二组开槽自断器数量为两个,分别为并列排设的第二开槽自断器52和第三开槽自断器53。在其他实施例中,也可以是每组开槽自断器均为一个,也可以是第一组一个开槽自断器,第二组两个开槽自断器,第三组四个开槽自断器,第n组开槽自断器的数量为2的(n-1)次方,根据实际情况确定。

51.每组的开槽自断器沿电池片移动方向顺序排列,且任一开槽自断器的开槽位置对应两吸附分区间隙穿行的一段区域,各个开槽自断器的开槽位置位于不同的延长线上。这样每个激光切割机构可以对行进中的电池片进行两次以上的开槽操作,该实施例中为两次,其他实施例也可以是三次或更多。

52.本发明中,任一开槽自断器的开槽位置对应两吸附分区间隙穿行的一段区域,各个开槽自断器的开槽位置位于不同的延长线上,在移动承载机构移动过程中,通过不同吸附操作,配合开槽自断器动作,通过吸附作用及电池片应力作用实现分片,并且次数为两次以上,提高工作效率,降低生产成本。

53.另外,本发明还提供了一种电池片分片方法,所述电池片分片方法使用如上实施例所述的电池片分片装置,包括以下步骤:

54.将电池片放置于移动承载机构上,所述电池片的待切片线分别对应位于所述移动承载机构的各个吸附分区之间;

55.对于任一次切片,控制所述移动承载机构上部分吸附分区的吸附,使得所述电池片上与本次切片的开槽自断器对应的待切片线两侧的电池片区域中的一个区域被吸附;

56.控制所述移动承载机构移动经过所述开槽自断器,在移动过程中,利用所述开槽自断器沿所述电池片上对应的切片线开槽、裂片,所述电池片在自身应力作用下沿着所述切片线分割为电池分片。

57.本发明的一实施例中,所述电池片分片方法还包括:

58.在完成一次切片且需要进行下一次切片时,调整所述移动承载机构上部分吸附分区的吸附,使得所述电池片上与下一次切片的开槽自断器对应的待切片线两侧的电池片区域中的一个区域被吸附。

59.本发明的一实施例中,所述电池片分片方法还包括:

60.在完成一次切片且需要进行下一次切片时,对最后一次切片形成的未被吸附的分片进行规整;

61.在规整完成后,执行所述调整所述移动承载机构上部分吸附分区的吸附的步骤。

62.本发明中,任一次切片,控制对应吸附分区的吸附操作,使得电池片上与本次切片的开槽自断器对应的待切片线两侧的电池片区域中的一个区域被吸附,利用开槽自断器沿电池片上对应的切片线开槽、裂片,使得电池片在自身应力作用下,在移动移动过程中,配合开槽自断器动作,实现两次以上的分片操作,提高工作效率,降低生产成本。

63.本发明所属技术领域的普通技术人员应当理解,上述具体实施方式部分中所示出的具体结构和工艺过程仅仅为示例性的,而非限制性的。而且,本发明所属技术领域的普通技术人员可对以上所述所示的各种技术特征按照各种可能的方式进行组合以构成新的技术方案,或者进行其它改动,而都属于本发明的范围之内。