1.本发明涉及到钢筋焊网技术领域,特别涉及一种钢筋焊网的加工装置及方法。

背景技术:

2.钢筋焊接网在钢筋无砟轨道中的已普遍使用,主要应用在路基中的自密实混凝土和轨道板中,由于道轨结构要求需在网片中进行镂空设计,而此种结构形式就为加工制作带来了难度,而目前大部分生产厂家无专用加工设备,一般采用常规钢筋焊网加工设备进行生产。如整片网加工进行镂空部分切割,一方面增加了切割工序,影响了工作效率,同时,切割下来的材料只能废弃,增加了产品的生产成本。前期也发明了针对此类焊网的加工方法,在现有焊网加工设备上采用分布焊接,解决了材料浪费问题,但在镂空部分采取的方式是人工上料而非自动焊接,生产效率低,特别是短纬线的就位,人工摆放结构限制操作不变,不仅尺寸误差较大,另外,还具有一定的安全隐患。

技术实现要素:

3.本发明的目的在于提供的一种钢筋焊网的加工装置及方法,放线位置更加精准,提高了产品外观质量,采用步进电机,其步进频率与焊接频率一致,使其与现有焊网机实现匹配,加工放料组件整体可以采用人工推送,也可采用气动或电动控制,与原机控制系统匹配,以提高自动化程度,解决了人工摆放结构限制,解决了穿透漏孔切割成本高的问题,有效对纬线落在经线上进行精准定位,整个操作避免了人工放线的安全隐患,提高使用的安全性,能够有效控制经纬线焊接移位,便于重复焊接,提高整体便捷性,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种钢筋焊网的加工装置,包括焊网机体,所述焊网机体的两端分别焊接有导向轨道,导向轨道的上端安装有加工放料组件,所述焊网机体的内部设置有焊接组件,焊接组件的侧端设置总放料设备,焊网机体的前端设置有推料装置。

6.进一步地,导向轨道的内部开设有滑轨,加工放料组件的下方安装有与滑轨相匹配的滑块,加工放料组件通过滑块在滑轨内滑动与导向轨道活动连接。

7.进一步地,加工放料组件包括电机、支架、驱动座、固定外壳、旋转内芯和放置槽,电机的输出端与驱动座连接,驱动座通过支架设置在导向轨道上,驱动座的前端连接有固定外壳,固定外壳的内部设置有旋转内芯,旋转内芯与电机的输出轴连接,旋转内芯的外侧端开设有放置槽,放置槽内插合放置有短纬线,加工放料组件设置两组,分别设置在焊网机体两端的导向轨道上,固定外壳下方开设有卸料槽,旋转内芯的放置槽中可设置可替换模套,模套外径与圆槽内孔相配,模套内径与短纬线钢筋相配,电机采用步进电机,其步进频率与焊接频率一致,使其与现有焊网机实现匹配。

8.进一步地,焊接组件包括伸缩气缸、上电极、下电极和焊接面板,伸缩气缸固定在焊网机体上方,伸缩气缸的输出端与上电极连接,下电极与上电极位置相对应的安装在焊

接面板上,焊接组件设置两组,分别安装在焊网机体两侧,且每组焊接组件内的伸缩气缸、上电极和下电极均设置多组。

9.进一步地,总放料设备包括纬线放料仓、放料口、输料挡板和定位磁铁,纬线放料仓设置在焊接组件的后方,纬线放料仓的底端设置有放料口,放料口下方的纬线放料仓连接有输料挡板,输料挡板前端的焊接组件中间交错安装有定位磁铁。

10.进一步地,推料装置包括收缩气缸、伸缩杆、连接杆和夹持装置,收缩气缸安装在焊网机体底端,收缩气缸的前端连接有伸缩杆,伸缩杆的前端连接有连接杆,连接杆上安装有夹持装置。

11.进一步地,夹持装置包括竖向杆、夹持电机、内接轴、左夹持半环和右夹持半环,竖向杆的上方连接有左夹持半环,左夹持半环下方交错卡接设置有右夹持半环,左夹持半环和右夹持半环底端交错处穿透安装有内接轴,内接轴一端与夹持电机连接,右夹持半环固定在内接轴上,左夹持半环和右夹持半环内壁均设置有摩擦胶垫。

12.本发明提出的另一种技术,包括一种钢筋焊网的加工装置的方法,包括如下步骤:

13.步骤一:将钢筋网的经线放置在加工放料组件上,当焊网生产在加工标准纬线时,纬线处于纬线放料仓中,通过放料装置控制,落下时重力和输料挡板的共同作用,将纬线落入经线之上,由定位磁铁纬线落下的同时进行吸附,有效对纬线落在经线上进行精准定位

14.步骤二:当纬线落入经线之上后,安装在焊网机体上的伸缩气缸带动上电极压下,对下电极上经纬线交叉点进行焊接,在上电极和下电极的共同作用下完成交点焊接;

15.步骤三:在一根纬线焊接完成后,夹持电机通过内接轴驱动左夹持半环和右夹持半环夹合,对经线前端进行夹持,在收缩气缸的作用下,带动整个经线和前一个焊接好的纬线向后移动便于下一个纬线进行放料焊接;

16.步骤四:当完整纬线下料焊接时,焊网机体左右两侧的加工放料组件位于顶端,其中在旋转内芯的放置槽中放入相应的短纬线,当生产镂空部分,此时总放料设备控制停止工作,将装置整体通过滑轨推入并就位,启动电机旋转驱动旋转内芯转动与焊网机控制系统进行匹配并步进旋转,当旋转内芯的放置槽与固定外壳上的卸料槽重合时,处于其中的短纬线落下,受重力和定位磁铁的共同作用落入经线之上进行焊接。

17.进一步地,针对步骤四:加工放料组件下方的滑块尾端设置有气动推送结构,在对加工放料组件进行移动时,可选择自动或者手动。

18.与现有技术相比,本发明的有益效果是:

19.1、本发明提出的钢筋焊网的加工装置及方法,加工放料组件设置两组,分别设置在焊网机体两端的导向轨道上,旋转内芯的放置槽中可设置可替换模套,模套外径与圆槽内孔相配,模套内径与短纬线钢筋相配,电机采用步进电机,当完整纬线下料焊接时,焊网机体左右两侧的加工放料组件位于顶端,其中在旋转内芯的放置槽中放入相应的短纬线,当生产镂空部分,此时总放料设备控制停止工作,将装置整体通过滑轨推入并就位,启动电机旋转驱动旋转内芯转动与焊网机控制系统进行匹配并步进旋转,当旋转内芯的放置槽与固定外壳上的卸料槽重合时,处于其中的短纬线落下,受重力和定位磁铁的共同作用落入经线之上进行焊接,通过步进转动完成整个短纬线焊接,随后将加工放料组件整体拖出,装入短纬线进行下一个焊接循环,放线位置更加精准,提高了产品外观质量,采用步进电机,其步进频率与焊接频率一致,使其与现有焊网机实现匹配,加工放料组件整体可以采用人

工推送,也可采用气动或电动控制,与原机控制系统匹配,以提高自动化程度,解决了人工摆放结构限制。

20.2、本发明提出的钢筋焊网的加工装置及方法,焊接组件设置两组,分别安装在焊网机体两侧,且每组焊接组件内的伸缩气缸、上电极和下电极均设置多组,当纬线落入经线之上后,安装在焊网机体上的伸缩气缸带动上电极压下,对下电极上经纬线交叉点进行焊接,在上电极和下电极的共同作用下完成交点焊接,解决了穿透漏孔切割成本高的问题。

21.3、本发明提出的钢筋焊网的加工装置及方法,输料挡板前端的焊接组件中间交错安装有定位磁铁,将钢筋网的经线放置在加工放料组件上,当焊网生产在加工标准纬线时,纬线处于纬线放料仓中,通过放料装置控制,落下时重力和输料挡板的共同作用,将纬线落入经线之上,由定位磁铁纬线落下的同时进行吸附,有效对纬线落在经线上进行精准定位,整个操作避免了人工放线的安全隐患,提高使用的安全性。

22.4、本发明提出的钢筋焊网的加工装置及方法,左夹持半环和右夹持半环底端交错处穿透安装有内接轴,内接轴一端与夹持电机连接,右夹持半环固定在内接轴上,左夹持半环和右夹持半环内壁均设置有摩擦胶垫,在一根纬线焊接完成后,夹持电机通过内接轴驱动左夹持半环和右夹持半环夹合,对经线前端进行夹持,在收缩气缸的作用下,带动整个经线和前一个焊接好的纬线向后移动便于下一个纬线进行放料焊接,能够有效控制经纬线焊接移位,便于重复焊接,提高整体便捷性。

附图说明

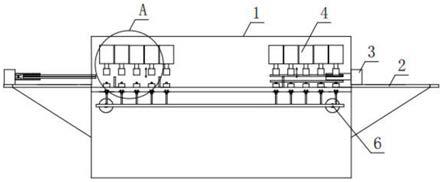

23.图1为本发明的整体结构示意图;

24.图2为本发明的导向轨道与加工放料组件结构侧视图;

25.图3为本发明的加工放料组件结构截面图;

26.图4为本发明图1的a处放大图;

27.图5为本发明的总放料设备结构侧剖图;

28.图6为本发明的推料装置结构示意图;

29.图7为本发明的夹持装置结构示意图。

30.图中:1、焊网机体;2、导向轨道;21、滑轨;211、滑块;3、加工放料组件;31、电机;32、支架;33、驱动座;34、固定外壳;341、卸料槽;35、旋转内芯;36、放置槽;4、焊接组件;41、伸缩气缸;42、上电极;43、下电极;44、焊接面板;5、总放料设备;51、纬线放料仓;52、放料口;53、输料挡板;54、定位磁铁;6、推料装置;61、收缩气缸;62、伸缩杆;63、连接杆;64、夹持装置;641、竖向杆;642、夹持电机;643、内接轴;644、左夹持半环;645、右夹持半环。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.请参阅图1,一种钢筋焊网的加工装置及方法,包括焊网机体1,所述焊网机体1的两端分别焊接有导向轨道2,导向轨道2的上端安装有加工放料组件3,所述焊网机体1的内

部设置有焊接组件4,焊接组件4的侧端设置总放料设备5,焊网机体1的前端设置有推料装置6。

33.请参阅图2-图3,导向轨道2的内部开设有滑轨21,加工放料组件3的下方安装有与滑轨21相匹配的滑块211,加工放料组件3通过滑块211在滑轨21内滑动与导向轨道2活动连接,加工放料组件3包括电机31、支架32、驱动座33、固定外壳34、旋转内芯35和放置槽36,电机31的输出端与驱动座33连接,驱动座33通过支架32设置在导向轨道2上,驱动座33的前端连接有固定外壳34,固定外壳34的内部设置有旋转内芯35,旋转内芯35与电机31的输出轴连接,旋转内芯35的外侧端开设有放置槽36,放置槽36内插合放置有短纬线,加工放料组件3设置两组,分别设置在焊网机体1两端的导向轨道2上,分别设置在焊网机体1两端的导向轨道2上,固定外壳34下方开设有卸料槽341,旋转内芯35的放置槽36中可设置可替换模套,模套外径与圆槽内孔相配,模套内径与短纬线钢筋相配,电机31采用步进电机,当完整纬线下料焊接时,焊网机体1左右两侧的加工放料组件3位于顶端,其中在旋转内芯35的放置槽36中放入相应的短纬线,当生产镂空部分,此时总放料设备5控制停止工作,将装置整体通过滑轨21推入并就位,启动电机31旋转驱动旋转内芯35转动与焊网机控制系统进行匹配并步进旋转,当旋转内芯35的放置槽36与固定外壳34上的卸料槽341重合时,处于其中的短纬线落下,受重力和定位磁铁54的共同作用落入经线之上进行焊接,通过步进转动完成整个短纬线焊接,随后将加工放料组件3整体拖出,装入短纬线进行下一个焊接循环,放线位置更加精准,提高了产品外观质量,采用步进电机,其步进频率与焊接频率一致,使其与现有焊网机实现匹配,加工放料组件3整体可以采用人工推送,也可采用气动或电动控制,与原机控制系统匹配,以提高自动化程度,解决了人工摆放结构限制。

34.请参阅图4,焊接组件4包括伸缩气缸41、上电极42、下电极43和焊接面板44,伸缩气缸41固定在焊网机体1上方,伸缩气缸41的输出端与上电极42连接,下电极43与上电极42位置相对应的安装在焊接面板44上,焊接组件4设置两组,分别安装在焊网机体1两侧,且每组焊接组件4内的伸缩气缸41、上电极42和下电极43均设置多组,当纬线落入经线之上后,安装在焊网机体1上的伸缩气缸41带动上电极42压下,对下电极43上经纬线交叉点进行焊接,在上电极42和下电极43的共同作用下完成交点焊接,解决了穿透漏孔切割成本高的问题。

35.请参阅图5,总放料设备5包括纬线放料仓51、放料口52、输料挡板53和定位磁铁54,纬线放料仓51设置在焊接组件4的后方,纬线放料仓51的底端设置有放料口52,放料口52下方的纬线放料仓51连接有输料挡板53,输料挡板53前端的焊接组件4中间交错安装有定位磁铁54,将钢筋网的经线放置在加工放料组件3上,当焊网生产在加工标准纬线时,纬线处于纬线放料仓51中,通过放料装置控制,落下时重力和输料挡板53的共同作用,将纬线落入经线之上,由定位磁铁54纬线落下的同时进行吸附,有效对纬线落在经线上进行精准定位,整个操作避免了人工放线的安全隐患,提高使用的安全性。

36.请参阅图6-图7,推料装置6包括收缩气缸61、伸缩杆62、连接杆63和夹持装置64,收缩气缸61安装在焊网机体1底端,收缩气缸61的前端连接有伸缩杆62,伸缩杆62的前端连接有连接杆63,连接杆63上安装有夹持装置64,夹持装置64包括竖向杆641、夹持电机642、内接轴643、左夹持半环644和右夹持半环645,竖向杆641的上方连接有左夹持半环644,左夹持半环644下方交错卡接设置有右夹持半环645,左夹持半环644和右夹持半环645底端交

错处穿透安装有内接轴643,内接轴643一端与夹持电机642连接,右夹持半环645固定在内接轴643上,左夹持半环644和右夹持半环645内壁均设置有摩擦胶垫,在一根纬线焊接完成后,夹持电机642通过内接轴643驱动左夹持半环644和右夹持半环645夹合,对经线前端进行夹持,在收缩气缸61的作用下,带动整个经线和前一个焊接好的纬线向后移动便于下一个纬线进行放料焊接,能够有效控制经纬线焊接移位,便于重复焊接,提高整体便捷性。

37.为了更好的展示钢筋焊网的加工装置的过程,本实施例提出一种钢筋焊网的加工装置的方法,包括如下步骤:

38.步骤一:将钢筋网的经线放置在加工放料组件3上,当焊网生产在加工标准纬线时,纬线处于纬线放料仓51中,通过放料装置控制,落下时重力和输料挡板53的共同作用,将纬线落入经线之上,由定位磁铁54纬线落下的同时进行吸附,有效对纬线落在经线上进行精准定位;

39.步骤二:当纬线落入经线之上后,安装在焊网机体1上的伸缩气缸41带动上电极42压下,对下电极43上经纬线交叉点进行焊接,在上电极42和下电极43的共同作用下完成交点焊接;

40.步骤三:在一根纬线焊接完成后,夹持电机642通过内接轴643驱动左夹持半环644和右夹持半环645夹合,对经线前端进行夹持,在收缩气缸61的作用下,带动整个经线和前一个焊接好的纬线向后移动便于下一个纬线进行放料焊接;

41.步骤四:当完整纬线下料焊接时,焊网机体1左右两侧的加工放料组件3位于顶端,其中在旋转内芯35的放置槽36中放入相应的短纬线,当生产镂空部分,此时总放料设备5控制停止工作,将装置整体通过滑轨21推入并就位,启动电机31旋转驱动旋转内芯35转动与焊网机控制系统进行匹配并步进旋转,当旋转内芯35的放置槽36与固定外壳34上的卸料槽341重合时,处于其中的短纬线落下,受重力和定位磁铁54的共同作用落入经线之上进行焊接。

42.针对步骤四:加工放料组件3下方的滑块211尾端设置有气动推送结构,在对加工放料组件3进行移动时,可选择自动或者手动。

43.综上所述,本发明提出的钢筋焊网的加工装置及方法,加工放料组件3设置两组,分别设置在焊网机体1两端的导向轨道2上,旋转内芯35的放置槽36中可设置可替换模套,模套外径与圆槽内孔相配,模套内径与短纬线钢筋相配,电机31采用步进电机,当完整纬线下料焊接时,焊网机体1左右两侧的加工放料组件3位于顶端,其中在旋转内芯35的放置槽36中放入相应的短纬线,当生产镂空部分,此时总放料设备5控制停止工作,将装置整体通过滑轨21推入并就位,启动电机31旋转驱动旋转内芯35转动与焊网机控制系统进行匹配并步进旋转,当旋转内芯35的放置槽36与固定外壳34上的卸料槽341重合时,处于其中的短纬线落下,受重力和定位磁铁54的共同作用落入经线之上进行焊接,通过步进转动完成整个短纬线焊接,随后将加工放料组件3整体拖出,装入短纬线进行下一个焊接循环,放线位置更加精准,提高了产品外观质量,采用步进电机,其步进频率与焊接频率一致,使其与现有焊网机实现匹配,加工放料组件3整体可以采用人工推送,也可采用气动或电动控制,与原机控制系统匹配,以提高自动化程度,解决了人工摆放结构限制,焊接组件4设置两组,分别安装在焊网机体1两侧,且每组焊接组件4内的伸缩气缸41、上电极42和下电极43均设置多组,当纬线落入经线之上后,安装在焊网机体1上的伸缩气缸41带动上电极42压下,对下电

极43上经纬线交叉点进行焊接,在上电极42和下电极43的共同作用下完成交点焊接,解决了穿透漏孔切割成本高的问题,输料挡板53前端的焊接组件4中间交错安装有定位磁铁54,将钢筋网的经线放置在加工放料组件3上,当焊网生产在加工标准纬线时,纬线处于纬线放料仓51中,通过放料装置控制,落下时重力和输料挡板53的共同作用,将纬线落入经线之上,由定位磁铁54纬线落下的同时进行吸附,有效对纬线落在经线上进行精准定位,整个操作避免了人工放线的安全隐患,提高使用的安全性,左夹持半环644和右夹持半环645底端交错处穿透安装有内接轴643,内接轴643一端与夹持电机642连接,右夹持半环645固定在内接轴643上,左夹持半环644和右夹持半环645内壁均设置有摩擦胶垫,在一根纬线焊接完成后,夹持电机642通过内接轴643驱动左夹持半环644和右夹持半环645夹合,对经线前端进行夹持,在收缩气缸61的作用下,带动整个经线和前一个焊接好的纬线向后移动便于下一个纬线进行放料焊接,能够有效控制经纬线焊接移位,便于重复焊接,提高整体便捷性。

44.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。