1.本发明涉及一种汽车配件加工装置,具体涉及一种连杆零件铜套双面自动压入设备。

背景技术:

2.连杆是汽车发动机中连接活塞和曲轴的部件,发动机工作时燃烧室燃气产生的压力通过活塞及连杆传递给曲轴,使曲轴旋转。连杆包括连杆体、连杆盖、连杆螺栓、连杆轴瓦及铜套,连杆体与连杆盖通过连杆螺栓连接,该端称为连杆大头,连杆大头与曲轴相连;连杆体的另一端设有轴孔,铜套安装在轴孔内,该端称为连杆小头,连杆小头通过销轴与活塞相连。连杆小头轴孔与铜套之间通常是过盈配合,在装配时需要将铜套压入到连杆小头轴孔内。为了润滑需要,连杆小头轴孔侧壁开设有进油孔,一般情况铜套都是采用一个,铜套的侧壁也有油孔,当铜套压入到连杆小头轴孔后,要求铜套上的油孔与连杆小头轴孔侧壁上的进油孔相对应,以确保润滑油能够入到铜套内,这样就给铜套压入带来困难,因此,出现了双铜套的装配结构,即连杆小头轴孔的两端均压入铜套,两个铜套之间设有一定的空隙,该空隙刚好与连杆小头轴孔侧壁上的进油孔相对应,铜套压入时不用考虑油孔对正的问题。目前,双铜套压入到连杆小头轴孔两端内是采用压力机压入,操作时先将连杆装卡,先将一个铜套压入到连杆小头轴孔的一端,压好后,卸下连杆,再将连杆翻转过来,再次装卡,压入第二个铜套。由于采用人工装卡连杆、卸下连杆,还要人工操作压力机,生产效率较低,难以满足批量生产的需求。因而急需一种能够自动装卡连杆、卸下连杆以及双面压入铜套的自动压入设备,以满足批量生产的需求。

技术实现要素:

3.为了解决双铜套压入到连杆小头轴孔生产效率较低,难以满足批量生产需求的问题,本发明提供一种连杆零件铜套双面自动压入设备,该连杆零件铜套双面自动压入设备装卡连杆、卸下连杆、翻转连杆以及压入铜套可采用plc控制,按照一定的节拍实现自动化生产,无需手工操作,生产效率高,能够满足批量生产的需求。

4.本发明的技术方案是:该连杆零件铜套双面自动压入设备,包括机架,所述机架上方安装有能够间歇转动的转盘,所述转盘的上端面边缘处均匀固定有四个第一连杆夹具,四个第一连杆夹具分别对应连杆上料工位、连杆夹持工位、第一铜套压入工位及连杆翻转工位,所述第一铜套压入工位处设有第一液压缸及第一铜套送料装置,第一液压缸的活塞杆上连接有第一压头,所述第一压头与第一铜套压入工位处的连杆小头轴孔相对应,所述第一铜套送料装置能够将铜套运送至第一铜套压入工位处的连杆小头轴孔上方;对应连杆翻转工位的转盘外侧设有第二铜套压入工位,连杆翻转工位与第二铜套压入工位之间设有连杆翻转夹具,连杆翻转夹具能够将连杆翻转工位处的连杆夹持提起并翻转180

°

,将连杆移送到第二铜套压入工位;所述第二铜套压入工位处设有支撑板、第二连杆夹具、第二液压缸及第二铜套送料装置,第二液压缸的活塞杆上连接有第二压头,所述第二压头与第二铜

套压入工位处的连杆小头轴孔相对应,所述第二铜套送料装置能够将铜套运送至第二铜套压入工位处的连杆小头轴孔上方;第二连杆夹具安装在支撑板上,所述支撑板的一端安装有推出气缸,支撑板的另一端连接有滑槽。

5.所述第一连杆夹具包括第一夹具座,所述第一夹具座上安装有棱形销和阶梯圆柱销,棱形销与连杆大头对应,阶梯圆柱销与连杆小头相对应,所述阶梯圆柱销的下部与连杆小头内径为间隙配合,阶梯圆柱销的上部与铜套内孔间隙配合;第一夹具座上固定有第一夹具气缸,第一夹具气缸设置在棱形销的一侧,第一夹具气缸的活塞杆上连接有第一压爪。

6.所述第二连杆夹具包括气动伸缩棱形销及气动伸缩圆柱销,气动伸缩棱形销及气动伸缩圆柱销分别与连杆大头及连杆小头相对应,所述气动伸缩圆柱销与铜套内孔间隙配合;气动伸缩棱形销及气动伸缩圆柱销分别与棱形销气缸及圆柱销气缸的活塞杆相连,棱形销气缸及圆柱销气缸固定在支撑板的下端面,支撑板上固定有第二夹具气缸,第二夹具气缸设置在气动伸缩棱形销的一侧,第二夹具气缸的活塞杆上连接有第二压爪,第二夹具气缸及第二压爪的结构与第一夹具气缸及第一压爪的结构相同。

7.所述第一铜套送料装置和第二铜套送料装置的结构相同,均包括铜套料仓、铜套推出气缸、气动夹钳及铜套输送气缸,铜套料仓的底部侧壁设有能够使铜套通过的通孔,铜套推出气缸与通孔相对应,气动夹钳连接在铜套输送气缸的活塞杆上。

8.所述气动夹钳包括夹钳气缸、两个钳体及拉簧,夹钳气缸固定在铜套输送气缸的活塞杆上。

9.所述连杆翻转夹具包括两个连杆夹钳体,两个连杆夹钳体分别与两个连杆夹钳气缸相连,两个连杆夹钳气缸固定在旋转座上,所述旋转座安装在升降座上,旋转座能够在180

°

范围内往复转动。

10.所述升降座连接在升降气缸的活塞杆上,所述升降座的一侧安装有翻转气缸,翻转气缸的活塞杆上连接有齿条,旋转座的一端固定有齿轮,所述齿条与齿轮相啮合。

11.本发明具有如下有益效果:由于采取上述技术方案,本发明装卡连杆、卸下连杆、翻转连杆以及压入铜套可采用plc控制,按照一定的节拍实现自动化生产,无需手工操作,生产效率高,能够满足批量生产的需求。

附图说明

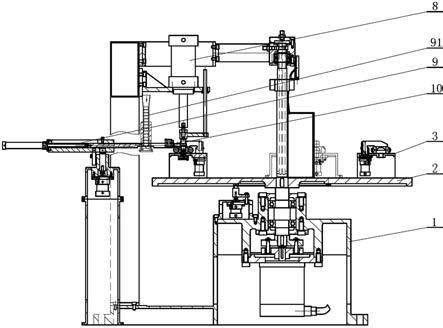

12.附图1是本发明的结构示意图。

13.附图2是图1的俯视图。

14.附图3是本发明中第一连杆夹具3的结构示意图。

15.附图4是本发明中第一压爪35的安装结构剖视图。

16.附图5是本发明中阶梯圆柱销33的安装结构剖视图。

17.附图6是本发明中第一铜套送料装置9的结构示意图。

18.附图7是本发明中连杆翻转夹具12的结构示意图。

19.附图8是图7中的a-a结构剖视图。

20.附图9是本发明中第二连杆夹具14的安装结构剖视图。

21.图中1-机架,2-转盘,3-第一连杆夹具,31-第一夹具座,32-棱形销,33-阶梯圆柱销,34-第一夹具气缸,35-第一压爪,36-弹簧,37-压盖,4-连杆上料工位,5-连杆夹持工位,

6-第一铜套压入工位,7-连杆翻转工位,8-第一液压缸,9-第一铜套送料装置,91-铜套料仓,92-铜套推出气缸,93-气动夹钳,94-铜套输送气缸,95-夹钳气缸,96-钳体,97-拉簧,10-第一压头,11-第二铜套压入工位,12-连杆翻转夹具,121-连杆夹钳体,122-连杆夹钳气缸,123-旋转座,124-升降座,125-翻转气缸,126-齿条,127-齿轮,13-支撑板,14-第二连杆夹具,141-气动伸缩棱形销,142-气动伸缩圆柱销,143-棱形销气缸,144-圆柱销气缸,15-第二液压缸,16-第二铜套送料装置,17-第二压头,18-推出气缸,19-滑槽。

具体实施方式

22.下面结合附图对本发明作进一步说明:由图1~图9所示,该连杆零件铜套双面自动压入设备,包括机架1,所述机架1上方安装有能够间歇转动的转盘2,所述转盘2的上端面边缘处均匀固定有四个第一连杆夹具3,四个第一连杆夹具3分别对应连杆上料工位4、连杆夹持工位5、第一铜套压入工位6及连杆翻转工位7,所述第一铜套压入工位6处设有第一液压缸8及第一铜套送料装置9,第一液压缸8的活塞杆上连接有第一压头10所述第一压头10与第一铜套压入工位6处的连杆小头轴孔相对应,所述第一铜套送料装置9能够将铜套运送至第一铜套压入工位6处的连杆小头轴孔上方;对应连杆翻转工位7的转盘2外侧设有第二铜套压入工位11,连杆翻转工位7与第二铜套压入工位11之间设有连杆翻转夹具12,连杆翻转夹具12能够将连杆翻转工位7处的连杆夹持提起并翻转180

°

,将连杆移送到第二铜套压入工位11;所述第二铜套压入工位11处设有支撑板13、第二连杆夹具14、第二液压缸15及第二铜套送料装置16,第二液压缸15的活塞杆上连接有第二压头17,所述第二压头17与第二铜套压入工位11处的连杆小头轴孔相对应,所述第二铜套送料装置16能够将铜套运送至第二铜套压入工位11处的连杆小头轴孔上方;第二连杆夹具14安装在支撑板13上,所述支撑板13的一端安装有推出气缸18,支撑板13的另一端连接有滑槽19。由于采取上述技术方案,在连杆上料工位4处将连杆放入到第一连杆夹具3上,转盘2转动90

°

,连杆进入连杆夹持工位5进行夹紧,转盘2再转动90

°

,连杆进入到第一铜套压入工位6,此时第一铜套送料装置9将铜套运送至连杆小头上方并与连杆小头的轴孔对应,第一铜套送料装置9复位,然后第一液压缸8工作使第一压头10向下运动并将铜套压入到连杆小头的轴孔内,第一压头10复位,转盘2再转动90

°

,连杆进入到连杆翻转工位7,第一连杆夹具3松开,第一连杆夹具3采用旋转式压爪,第一压爪35松开时会转动90

°

让开连杆上方的空间,连杆翻转夹具12工作夹持连杆并向上提起,然后翻转180

°

,将连杆移送到第二铜套压入工位11,连杆由第二连杆夹具14定位夹紧,第二铜套送料装置16将铜套送至连杆小头轴孔上方,第二铜套送料装置16复位,第二液压缸15工作使第二压头17向下运动并将铜套压入到连杆小头轴孔的另一端,最后第二压头17复位、第二连杆夹具14松开,此时连杆小头轴孔两端均已压入铜套,由推出气缸18将加工好的连杆从支撑板13上推入到滑槽19,一个连杆铜套双面自动压入完成。本发明装卡连杆、卸下连杆、翻转连杆以及压入铜套可采用plc控制,按照一定的节拍实现自动化生产,无需手工操作,生产效率高,能够满足批量生产的需求。

23.所述第一连杆夹具3包括第一夹具座31,所述第一夹具座31上安装有棱形销32和阶梯圆柱销33,棱形销32与连杆大头对应,阶梯圆柱销33与连杆小头相对应,所述阶梯圆柱销33的下部与连杆小头内径为间隙配合,阶梯圆柱销33的上部与铜套内孔间隙配合;第一

夹具座31上固定有第一夹具气缸34,第一夹具气缸34设置在棱形销32的一侧,第一夹具气缸34的活塞杆上连接有第一压爪35。阶梯圆柱销33的下端依次设有弹簧36及压盖37,第一压爪35通过旋转轴与第一夹具气缸34的活塞杆连接,旋转轴的侧壁设有螺旋槽,螺旋槽的回转角为90

°

,旋转轴安装在轴套内,轴套侧壁上固定有销钉,销钉位于螺旋槽,第一夹具气缸34的活塞杆伸出或缩回时,旋转轴在轴向运动的同时会旋转,使第一压爪35能够在松开时转到连杆的侧面,旋转式压爪结构为现有技术,此处不再赘述。阶梯圆柱销33能够对连杆小头定位的同时又能对铜套定位,以确保铜套与连杆小头轴孔同轴心,能有效避免铜套压偏。

24.所述第二连杆夹具14包括气动伸缩棱形销141及气动伸缩圆柱销142,气动伸缩棱形销141及气动伸缩圆柱销142分别与连杆大头及连杆小头相对应,所述气动伸缩圆柱销142与铜套内孔间隙配合;气动伸缩棱形销141及气动伸缩圆柱销142分别与棱形销气缸143及圆柱销气缸144的活塞杆相连,棱形销气缸143及圆柱销气缸144固定在支撑板13的下端面,支撑板13上固定有第二夹具气缸,第二夹具气缸设置在气动伸缩棱形销141的一侧,第二夹具气缸145的活塞杆上连接有第二压爪,第二夹具气缸及第二压爪的结构与第一夹具气缸34及第一压爪35的结构相同。第二连杆夹具14中采用气动伸缩棱形销141及气动伸缩圆柱销142,铜套压好后,以便于推出气缸18将加工好的连杆从支撑板13上推入到滑槽19。

25.所述第一铜套送料装置9和第二铜套送料装置16的结构相同,均包括铜套料仓91、铜套推出气缸92、气动夹钳93及铜套输送气缸94,铜套料仓91的底部侧壁设有能够使铜套通过的通孔,铜套推出气缸92与通孔相对应,气动夹钳93连接在铜套输送气缸94的活塞杆上。铜套按次序叠放在铜套料仓91内,最下端的铜套与铜套料仓91的底部侧壁通孔对应,铜套推出气缸92将最下端的铜套推出后,推块阻挡上方的铜套下落,铜套推出气缸92缩回后,上方的铜套自由下落。

26.所述气动夹钳93包括夹钳气缸95、两个钳体96及拉簧97,夹钳气缸95固定在铜套输送气缸94的活塞杆上。夹钳气缸95通气时两个钳体96张开,对准铜套后,夹钳气缸95断气,在拉簧97的作用两个钳体96合拢夹持铜套。

27.所述连杆翻转夹具12包括两个连杆夹钳体121,两个连杆夹钳体121分别与两个连杆夹钳气缸122相连,两个连杆夹钳气缸122固定在旋转座123上,所述旋转座123安装在升降座124上,旋转座123能够在180

°

范围内往复转动。两个连杆夹钳体121夹持连杆翻转后,将连杆放在支撑板13上,然后再第二连杆夹具14中气动伸缩棱形销141及气动伸缩圆柱销142分别穿入到连杆大头的孔内及连杆小头轴孔内,进行定位,第二夹具气缸145工作使第二压爪146将连杆夹紧。

28.所述升降座124连接在升降气缸的活塞杆上,所述升降座124的一侧安装有翻转气缸125,翻转气缸125的活塞杆上连接有齿条126,旋转座123的一端固定有齿轮127,所述齿条126与齿轮127相啮合。升降座124能够升起,其目的是为了使连杆脱离棱形销32和阶梯圆柱销33,以便于翻转。翻转气缸125、齿条126及齿轮127结构比较简单,便于自动化控制。