1.本发明涉及用于去除施装在电路板上的构件的方法,其中,构件具有壳体和多个的联接部,其中,联接部中的每个构件通过单独的钎焊连接部与电路板的各一个接触焊盘连接。

背景技术:

2.由电路板制造已知了用于装备电路板的不同的方法。例如,将所谓的smd构件(surface mounted device,表面安装设备)安装到电路板前侧上的接触面上。而tht构件(through-hole-technology,通孔插装技术)具有穿插过电路板中的开口并紧固在电路板的相反一侧上的联接金属线。在此,以smd和tht的混合装备也是可能的。对smd构件的钎焊通常以回流钎焊方法来实现。为了对此进行准备,电路板在待装备的部位处设置有形成钎焊膏储备部的钎焊膏。接着,将构件定位在相应的钎料储备部上。将如此装备的电路板暴露于热源,例如被安放到加热板上或输送给钎焊炉,其中,钎焊膏被熔化并由此建立构件与电路板的连接。

3.可能会发生的是:构件发生故障或在运行过程中失效。尤其是在成本高昂的构件的情况下或者在具有多个构件的组件的情况下,在这种状况中并不丢弃整个结构组件,而是更换发生故障的或失灵的构件。迄今为止,装备在电路板上的失灵的构件通过热过程来脱焊。替换或重新焊上同样借助热过程来实现。

4.由“zevac”公司销售有能够借助被称为“铣削(milling)”方法实现去除构件的机器。该方法提供了如下可能性,即,借助铣削过程从电路板去除电子构件,由此避免热过程。在此,铣削头被下降到构件的高度并接着在x-y方向上执行铣削头的运动,直至整个构件被铣削掉。由此使电路板较少地经受热应力,由此预防人为的老化。

5.然而,在去除特定的构件例如球栅阵列构件的情况中存在明显的缺点。当在x-y进给方向上铣削时作用有相对大的力,所述力会导致钎料的乱涂以及导致对电路板上的导体迹线或焊盘的撕扯。

技术实现要素:

6.因此,本发明的任务在于,使从电路板机械地去除构件成为可能,而在去除构件期间或去除构件之后不发生钎料的乱涂或电路板的导体迹线和接触焊盘的损坏。

7.该任务通过用于去除施装在电路板上的构件的方法来解决,其中,构件具有壳体和多个的联接部,其中,联接部中的每个联接部经由单独的钎焊连接部与电路板的各一个接触焊盘连接,该方法包括:

8.a)将铣削工具定位在第一联接部的定位上方,其中,铣削工具以不碰触电路板的初始高度处于电路板上方;

9.b)使铣削工具进行旋转运动并且使铣削工具在与电路板的表面基本上正交的方向上穿过构件地运动到电路板上方的预定的高度;

10.c)使铣削工具运动回到初始高度;

11.d)针对其他的联接部重复方法步骤a)至c)。

12.因此,该任务通过在z方向上的铣削来解决。在z轴铣削的情况中(铣削工具的运动与电路板的平面正交),铣削工具穿过构件地被引导到钎焊连接部。以这种方式,可以在完成对所有联接部的贯穿铣削之后将构件从电路板取下。不出现横向力,也就是不出现在由现有技术已知的方法中由于x或y方向上的进给运动所生成的在x-y方向上的力。此外,铣削工具经过构件的壳体地被引导到其定位中,这实现了对钎焊连接部和接触焊盘的一定的保护以防机械负载。

13.钎焊连接部分别处于铣削工具的中心。因此,在贯穿铣削构件的壳体之后以铣削工具直接去除钎焊连接部。在此,仅在z轴的方向上存在较大的力作用,由此避免接触焊盘的机械损伤。

14.同样避免了钎焊连接部的软的钎料的乱抹,这是因为不执行在x和y方向上的运动。

15.接触焊盘是在电路板上的尤其是金属制的能导电的面或涂层,该能导电的面或涂层在连接构件的联接部之后使该联接部与电路板的部件例如导体迹线电连接。

16.按照根据本发明的方法的有利的设计方案设置的是,预定的高度选择为使得各自的钎焊连接部保留具有尤其是10μm和90μm之间的限定的厚度的钎料余留量。在优选的方式中,钎料余留量具有15μm和50μm之间的限定的厚度。在特别优选的方式中,钎料余留量具有15μm和30μm之间的限定的厚度。该特殊的厚度使简单地安装新的构件成为可能。用于在去除失灵的构件后安装新的构件的合适的方法例如在专利申请de 102013112348 a1中或在与本技术以相同申请日申请的名称为“stift zumvon lotpaste aus einem reservoir auf eine kontaktstelle einer leiterplatte(用于将钎焊膏从贮存器转移到电路板的接触部位上的销钉)”的专利申请中公开。

17.按照根据本发明的方法的优选的设计方案设置的是,构件具有限定的壳体厚度,其中,预先借助对构件的高度测量,尤其是激光高度测量,来获知构件的背离电路板的那侧与电路板在构件周围的表面之间的间距,并且其中,根据获知的间距和钎料余留量的厚度来获知预定的高度。

18.按照根据本发明的方法的有利的设计方案设置的是,实施对构件的多点式高度测量并且根据多点式高度测量来确定构件关于电路板的平面的位置偏移,并且其中,针对联接部中的每个联接部,根据该位置偏移来修正预先确定的高度。理想情况下,构件应基本上平行于电路板的表面地安装(在经简化的假设的情况中,电路板的表面和构件的表面基本上平坦地设计)。然而,有时会发生在炉中钎料在不同的钎焊连接部处不同程度地熔化。因此,针对各自的联接部,钎焊连接部的厚度可能是不同的,由此构件会倾斜地放置在电路板上。由此,联接部对联接部的预先确定的高度发生变化,而这必须被补偿,以便例如不会当铣削得过深时意外地消除接触焊盘的部分。

19.按照根据本发明的方法的优选的设计方案设置的是,预先附加地借助紧固设备将构件固定在电路板上。铣削工具在运动穿过构件时可能将轻微的旋转力施加到构件上。尤其是当方法继续进行并且仅存在很少的钎焊连接部时,构件可能会由于该旋转力而松脱。这通过紧固设备来阻止。例如可以使用将构件夹紧到电路板上的夹子或者将构件轻微地粘

附到电路板上的黏土。

20.按照根据本发明的方法的有利的设计方案设置的是,使铣削工具以70000rpm(每分钟的转数)和90000rpm之间的速度进行旋转运动。

21.按照根据本发明的方法的优选的设计方案设置的是,使用基于球栅阵列技术、针脚栅格阵列技术或平面栅格阵列技术的构件来作为构件。可以使用具有多个联接部且能借助钎焊连接部与电路板连接的任意其他的smd构件类型。

22.按照根据本发明的方法的有利的改进方案设置的是,针对构件的其中一个钎焊连接部比构件的其余钎焊连接部大数倍的情况,铣削工具或另外的铣削工具在方法步骤b)与c)之间维持预定的高度,或者将铣削工具或另外的铣削工具带入到该预定的高度并且尤其是蜿蜒曲折状地在这个钎焊连接部的整个面上运动。这尤其是涉及比铣削工具的尺寸或比有效的铣削面更大的钎焊连接部。这些钎焊连接部在本发明的意义中不能通过z运动完全去除,这是因为仅能够对钎焊连接部的一部分进行铣削。在此,应用传统的、已知的x-y铣削方法。“更大”在此意味着:该特殊的钎焊连接部的钎料与接触焊盘之间的接触面积大于其余钎焊接触面的钎料与接触焊盘之间的平均接触面积。

23.按照根据本发明的方法的有利的改进方案设置的是,预先借助另外的铣削或打磨工具将壳体减少到预先确定的厚度或者将壳体去除。在此,例如应用传统的、已知的x-y铣削方法。由此,减少或完全取消穿过构件的壳体的铣削路程,因此减少对铣削工具的磨损。

24.此外,该任务通过被设计成用于执行根据本发明的方法的铣削工具来解决。

25.按照根据本发明的铣削工具的有利的改进方案设置的是,铣削工具的直径大于等于钎焊连接部的直径。在此,尤其是选择在电路板上存在的钎焊连接部的最大可用的直径。必须注意的是,该直径小于两个钎焊连接部之间的最小间距,以便在沿z轴线进行铣削运动时仅铣削单独的钎焊连接部。其直径大于两个钎焊连接部之间的最小间距的钎焊连接部可以例如借助x-y铣削方法根据权利要求8来拆除。

附图说明

26.根据下面的附图详细阐述本发明。其中:

27.图1:示出穿过在电路板上施装的构件的横截面的示意图;

28.图2:示出构件的底侧的示意图;

29.图3:示出根据现有技术的用于从电路板上去除构件的铣削方法的图;

30.图4:示出根据现有技术的用于从电路板上去除构件的铣削方法的另一个图;

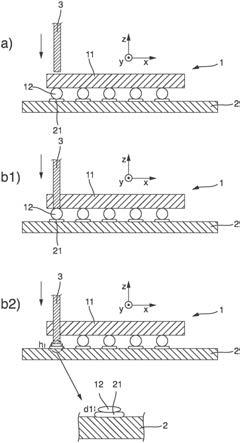

31.图5:示出根据本发明的方法的实施例的示意图;

32.图6:示出根据本发明的方法的第一改进方案的示意图;

33.图7:示出根据本发明的方法的第二改进方案的示意图。

具体实施方式

34.在图1中示出施装在电路板2上的构件1。电路板2的表面限定在x和y方向上的平面。z方向与该平面正交。结合整个发明使用该限定的坐标系。

35.电路板包括多个的例如由铜构成的接触焊盘21,这些接触焊盘与导体迹线连接。在该示例中使用球栅阵列构件作为构件1。构件具有多个的联接部,这些联接部安置在构件

1的壳体的下侧上并且这些联接部例如以二维的栅格布置。壳体包围构件的电子器件。每个联接部都配属有钎料珠。这些钎料珠在回流钎焊或汽相钎焊的情况中在钎焊炉中熔化并与电路板2上的接触焊盘21连接,由此形成钎焊连接部12。针对这种栅格的示例在图2中示出,其中,示出了构件的下侧。

36.在将构件1施装在电路板2上之后,对其进行测试,尤其是进行电子测试和/或光学分析。如果证实了构件不能正常地工作,例如由于构件1的损坏或由于钎焊连接部12具有误差,那么整个电路板1往往就不能用了。因为电路板1往往具有多个的这种构件1,遗弃整个电路板1尤其是出于成本的原因是不可选的。因此所希望的是,去除有故障的构件1,更确切地说以如下方式去除,即,可以在电路板1的相同部位上施装新的、能正常工作的构件。

37.由现有技术已知的用于去除这种有故障的构件的方法在图3和图4中示出。方法包括使用铣削工具。该铣削工具被安放到电路板附近。接着,以x-y运动例如蜿蜒曲折状地消除构件。然而在此成问题的是,相对软的钎焊材料会发生乱抹(参见图3中最左侧的钎焊连接部21)并且由于偶尔在x或y方向上很大的力会发生接触焊盘被扯落(参见图3中右侧接触焊盘21之间的空缺部位)。

38.在图5中示出了根据本发明的方法的实施例,其中,由现有技术已知的方法的所描述缺点不会出现。方法的核心在于,仅实施在z方向上的铣削运动用以解除钎焊连接部12,由此没有横向力作用到钎焊连接部12或接触焊盘21上。

39.在第一方法步骤a)中,将具有经装备的构件1的电路板2放入到铣削设备中。接着,尤其是光学地对构件1进行分析,以便探测构件1在电路板2上的高度形廓。这用于如下目的,即,确认出构件1相比构件1在电路板上的理想位置(在理想情况中构件应施装成平行于电路板的表面)的可能的高度偏差。

40.接着,确定在z方向上在电路板2上方的预先确定的高度h,即铣削工具从初始定位出发在z方向上使得铣削工具3应运动的深度。该高度选择为使得在铣削之后保留下钎焊连接部21的预先确定的厚度d1。可以通过如下方式计算该高度,即,测量壳体的上侧到电路板的间距并从中减去壳体的已知厚度和余留钎料的所希望的厚度d1。

41.接着,考虑之前确定的高度形廓并相应地调整计算出的高度h,以便补偿高度偏差。这对于所有钎焊连接部12都单独地执行。

42.接着,铣削工具3在x-y平面上驶向第一钎焊连接部。在此,铣削工具处于初始定位中,铣削工具3在z方向上与电路板2保持距离地处在该初始定位中,使得铣削工具3既不碰触电路板2也不碰触构件1。钎焊连接部12在x-y平面上的位置是在铣削设备的软件中能被编程的。

43.在第二方法步骤b)中使铣削工具3进行旋转运动。接着,使铣削工具3在z方向上朝电路板2的方向下降。在此,铣削工具3首先铣削经过构件的壳体11(参见图5的b1))。铣削工具3进一步下降并铣削经过钎焊连接部12,直至铣削工具到达预先确定的高度(参见图5的b2))。

44.接着,在方法步骤c)中铣削工具3又抬起并引回到初始定位中。当前,在构件1与电路板2之间不再存在钎焊连接部12。在接触焊盘21上仅存在所希望的钎料余留量。

45.在最后的方法步骤d)中对每一个仍存在的钎焊连接部重复之前所描述的方法步骤a)和c)。接着,构件1是能被取下的。现在,在具有各自的钎料余留量的当前存留的接触焊

盘21上能施装新的构件。

46.在图6中示出了根据本发明的方法的一个改进方案。在此,预先打磨或铣削壳体11,直至达到预先确定的厚度d2。为此,使用与铣削工具3不同的铣削工具31或打磨工具。例如,类似于已知的x-y铣削地对壳体11进行消除。接着,执行方法步骤a)至d)。

47.在图7中绘制了根据本发明的方法的第二个改进方案。在此,预先完全地打磨掉或铣削掉壳体11。为此,使用与铣削工具3不同的铣削工具31或打磨工具。例如,类似于已知的x-y铣削地对壳体11进行消除。接着,执行方法步骤a)至d),其中,现在仅穿过存留的钎焊连接部12自身地进行铣削。

48.借助这两个改进方案可以保护铣削工具3,这是因为减少或者完全取消穿过壳体11的铣削路段。

49.附图标记列表

[0050]1ꢀꢀꢀꢀꢀꢀꢀꢀ

构件

[0051]

11

ꢀꢀꢀꢀꢀꢀꢀ

壳体

[0052]

12

ꢀꢀꢀꢀꢀꢀꢀ

钎焊连接部

[0053]2ꢀꢀꢀꢀꢀꢀꢀꢀ

电路板

[0054]

21

ꢀꢀꢀꢀꢀꢀꢀ

接触焊盘

[0055]3ꢀꢀꢀꢀꢀꢀꢀꢀ

铣削工具

[0056]

31

ꢀꢀꢀꢀꢀꢀꢀ

另外的铣削工具

[0057]

d1

ꢀꢀꢀꢀꢀꢀꢀ

余留钎料的限定的厚度

[0058]

d2

ꢀꢀꢀꢀꢀꢀꢀ

存留的壳体的预先确定的厚度

[0059]bꢀꢀꢀꢀꢀꢀꢀꢀ

运动

[0060]hꢀꢀꢀꢀꢀꢀꢀꢀ

预定的高度

[0061]

x-y

ꢀꢀꢀꢀꢀꢀ

x-y平面

[0062]zꢀꢀꢀꢀꢀꢀꢀꢀ

z方向、正交于电路板(x-y平面)