1.本实用新型涉及锂电除尘技术领域,尤其涉及一种弧面除尘装置。

背景技术:

2.锂离子电池(简称锂电池)具有高电压、高容量、长寿命等显著特点,正在拓展电动汽车和储能等大容量市场领域。为了满足更高要求,电池生产过程控制、电池各工序产品品质保证至关重要,小瑕疵也会给最终成品的性质产生致命的影响。

3.锂离子电池(简称锂电池)极片传输工艺是将极片平稳输送到指定位置进行加工的工艺。极片传输过程中,由于传输空间存在较多粉尘等杂质,容易使极片表面受到污染,因此,需要对传输过程进行除尘。现有的除尘装置通常采用单一的除尘机对极片表面进行直接除尘,难以保证设备各工位的清洁卫生,容易使粉尘等杂质混入极片芯材中污染极片芯材,进而缩短电池的使用寿命,降低电池的性能,甚至容易引发起火爆炸等安全隐患。

技术实现要素:

4.为了克服现有技术的缺陷,本实用新型所要解决的技术问题在于提出一种弧面除尘装置,采用传动辊组结合若干个除尘机构,可对多个工位上的极片同步除尘,使弧面除尘装置可以高效可靠地对传输过程中的极片进行除尘工作,以确保极片加工质量,从而保证电芯成型质量。

5.为达此目的,本实用新型采用以下技术方案:

6.本实用新型提供的一种弧面除尘装置,包括用以传输极片的传动辊组以及若干个除尘机构,极片可随传动辊组的外周面沿弧形轨迹传动,传动辊组包括进料辊组、出料辊组以及中间辊组,进料辊组、出料辊组以及中间辊组之间呈夹角分布,以使极片沿弧形轨迹传动,进料辊组设在进料工位上,中间辊组设在传输工位上,出料辊组设在出料工位上,以使极片由进料工位传动到传输工位再传动到出料工位上,至少一个设在传输工位上的除尘机构配置为第一除尘组,第一除尘组的除尘口与极片的表面相对应。

7.本实用新型优选的技术方案在于,第一除尘组包括除尘头以及除尘箱,除尘箱通过除尘头与极片的表面相对应。

8.本实用新型优选的技术方案在于,除尘头的除尘口端配置为弧形除尘口,以适配沿弧形轨迹传动的极片。

9.本实用新型优选的技术方案在于,至少一个设在传输工位上的除尘机构配置为第二除尘组,第二除尘组的除尘口与中间辊组的外周面相对应。

10.本实用新型优选的技术方案在于,至少一个设在进料工位上的除尘机构配置为第三除尘组,第三除尘组的除尘口与进料辊组的外周面相对应。

11.本实用新型优选的技术方案在于,至少一个设在出料工位上的除尘机构配置为第四除尘组,第四除尘组的除尘口与出料辊组的外周面相对应。

12.本实用新型的有益效果为:

13.本实用新型提供的弧面除尘装置,进料辊组可将极片从进料工位传动到中间辊组上,中间辊组再将极片从传输工位传动到出料辊组上,出料辊组再将极片传动到出料工位上,由于进料辊组、出料辊组以及中间辊组之间呈夹角分布,从而可带动极片随传动辊组的外周面沿弧形轨迹传动,极片由进料工位传动到传输工位再传动到出料工位上,实现进料、传输以及出料动作。其中,除尘机构可对传输过程进行粉尘吸附动作,第一除尘组的除尘口正对着极片的表面,可对附着在极片表面上的粉尘等杂质进行吸附清除,保证极片被传输时保持清洁,避免涂层碎屑、粉尘等杂质污染极片,确保传输过程中没有颗粒、杂物、粉尘等混入极片中,避免混入杂物引起成型的锂电池内部造成微短路甚至起火爆炸的问题。通过上述过程,使弧面除尘装置可对多个工位上的极片同步除尘,可以高效可靠地对传输过程中的极片进行除尘工作,以确保极片加工质量,从而保证电芯成型质量。

附图说明

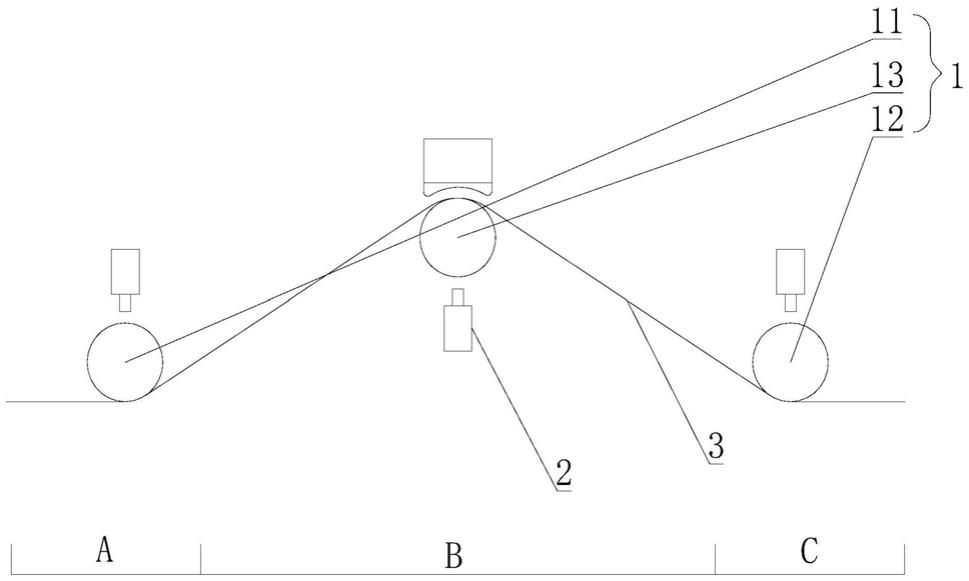

14.图1是本实用新型具体实施方式中提供的弧面除尘装置的整体结构示意图;

15.图2是本实用新型具体实施方式中提供的弧面除尘装置的细节结构示意图。

16.图中:

17.1、传动辊组;11、进料辊组;12、出料辊组;13、中间辊组;2、除尘机构;21、第一除尘组;211、除尘头;212、除尘箱;22、第二除尘组;23、第三除尘组;24、第四除尘组;3、极片;a、进料工位;b、传输工位;c、出料工位。

具体实施方式

18.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

19.如图1和图2所示,为了使弧面除尘装置可以高效可靠地对传输过程中的极片进行除尘工作,以确保极片加工质量,从而保证电芯成型质量,进一步地,本实施例中提供的一种弧面除尘装置,包括用以传输极片3的传动辊组1以及若干个除尘机构2,极片3可随传动辊组1的外周面沿弧形轨迹传动,传动辊组1包括进料辊组11、出料辊组12以及中间辊组13,进料辊组11、出料辊组12以及中间辊组13之间呈夹角分布,以使极片3沿弧形轨迹传动,进料辊组11设在进料工位a上,中间辊组13设在传输工位b上,出料辊组12设在出料工位c上,以使极片3由进料工位a传动到传输工位b再传动到出料工位c上,至少一个设在传输工位b上的除尘机构2配置为第一除尘组21,第一除尘组21的除尘口与极片3的表面相对应。传动辊组1可进行滚动,其中,进料辊组11可将极片3从进料工位a传动到中间辊组13上,中间辊组13再将极片3从传输工位b传动到出料辊组12上,出料辊组12再将极片3传动到出料工位c上,由于进料辊组11、出料辊组12以及中间辊组13之间呈夹角分布,从而可带动极片3随传动辊组1的外周面沿弧形轨迹传动,极片3由进料工位a传动到传输工位b再传动到出料工位c上,实现进料、传输以及出料动作。其中,除尘机构2可对传输过程进行粉尘吸附动作,第一除尘组21的除尘口正对着极片3的表面,可对附着在极片3表面上的粉尘等杂质进行吸附清除,保证极片3被传输时保持清洁,避免涂层碎屑、粉尘等杂质污染极片3,确保传输过程中没有颗粒、杂物、粉尘等混入极片中,避免混入杂物引起成型的锂电池内部造成微短路甚至起火爆炸的问题。除尘机构2通过多频声波与精密流体控制、非接触式、干式、等离子体等原理实现电芯内部极片除尘,不损伤极片及涂层,本技术技术基于锂电池传输工艺的参数结

合,实现智能化粉尘控制和监测。通过上述过程,使弧面除尘装置可对多个工位上的极片同步除尘,可以高效可靠地对传输过程中的极片进行除尘工作,以确保极片加工质量,从而保证电芯成型质量。

20.优选地,第一除尘组21包括除尘头211以及除尘箱212,除尘箱212通过除尘头211与极片3的表面相对应。除尘箱212用以控制除尘头211进行除尘工作,除尘头211的除尘口与极片3的表面相适配,以保证除尘效果。

21.优选地,除尘头211的除尘口端配置为弧形除尘口,以适配沿弧形轨迹传动的极片3。除尘头211采用弧形除尘口,可与呈弧面分布的极片3相适配,从而保证除尘效果。

22.优选地,至少一个设在传输工位b上的除尘机构2配置为第二除尘组22,第二除尘组22的除尘口与中间辊组13的外周面相对应。除尘机构2可对传输过程进行粉尘吸附动作,第二除尘组22的除尘口正对着中间辊组13的外周面,可对附着在中间辊组13上的粉尘等杂质进行吸附清除,保证极片3被传输时保持清洁,避免涂层碎屑、粉尘等杂质污染极片3,确保传输过程中没有颗粒、杂物、粉尘等混入极片中,避免混入杂物引起成型的锂电池内部造成微短路甚至起火爆炸的问题。

23.优选地,至少一个设在进料工位a上的除尘机构2配置为第三除尘组23,第三除尘组23的除尘口与进料辊组11的外周面相对应。除尘机构2可对传输过程进行粉尘吸附动作,第三除尘组23的除尘口正对着进料辊组11的外周面,可对附着在进料辊组11上的粉尘等杂质进行吸附清除,保证极片3被传输时保持清洁,避免涂层碎屑、粉尘等杂质污染极片3,确保传输过程中没有颗粒、杂物、粉尘等混入极片中,避免混入杂物引起成型的锂电池内部造成微短路甚至起火爆炸的问题。

24.优选地,至少一个设在出料工位c上的除尘机构2配置为第四除尘组24,第四除尘组24的除尘口与出料辊组12的外周面相对应。除尘机构2可对传输过程进行粉尘吸附动作,第四除尘组24的除尘口正对着出料辊组12的外周面,可对附着在出料辊组12上的粉尘等杂质进行吸附清除,保证极片3被传输时保持清洁,避免涂层碎屑、粉尘等杂质污染极片3,确保传输过程中没有颗粒、杂物、粉尘等混入极片中,避免混入杂物引起成型的锂电池内部造成微短路甚至起火爆炸的问题。

25.本实用新型是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本实用新型不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本实用新型保护的范围。