1.本实用新型属于水处理技术领域,涉及一种絮凝池反应器。

背景技术:

2.絮凝反应是混凝沉淀工艺中极为重要的部分,也是污水处理流程中重要的一环。污废水中存在的细微颗粒物、胶体等因表面电荷导致的静电斥力等原因,在水体中保持相对稳定的状态,难以依靠自然沉淀从水中去除,只能通过混凝沉淀工艺打破稳定状态,完成颗粒胶体的聚集、沉降。

3.其中混凝工艺包括凝聚和絮凝两部分;

4.凝聚反应是指向水体中投加带大量正电荷的混凝剂,例如如聚合氯化铝、聚合硫酸铁等,通过压缩双电层或电中和等机理使水体中的颗粒物及胶体脱稳,提供相互碰撞聚集的基础条件。

5.絮凝反应是指向水体中投加高分子聚合物,例如聚丙烯酰胺,利用吸附架桥、网捕卷扫等机理,使脱稳的颗粒物、胶体团聚成较大较重的大粒径矾花,从而可以依靠重力从水中自然分离。

6.常规污水处理中混凝反应池以机械搅拌为主,以高密度沉淀池为例,其絮凝池常设置导流筒,导流筒内由于轴流搅拌机作用,携带脱稳颗粒的废水在筒内以较快速度向上流动,与絮凝剂、作为晶核的回流污泥混合,离开导流筒后经由导流筒与池壁间空间向下推流,搅拌机能量分散,完成慢速絮凝,保证絮体的增大、密实,再由池底进入导流筒内循环流动。但在实际运行中发现,指通过常规导流筒作为反应器,其混合、絮凝效果仍然难以达到最佳。

技术实现要素:

7.有鉴于此,本实用新型提供一种絮凝池反应器,以解决现有工艺中,混合、絮凝效果不佳的问题。

8.本实用新型的絮凝池反应器,包括从下至上依次设置的进水管、混合导流筒以及若干个循环导流筒,所述进水管上端作为出水端与混合导流筒底部连通,所述循环导流筒两端开口,所述混合导流筒上端开口,所述混合导流筒上端口伸至上方与其相邻的循环导流筒的下端口内,所述循环导流筒的上端口伸至上方与其相邻的循环导流筒下端口内,所述混合导流筒的上端口截面积小于与其相邻的循环导流筒的下端口截面积,所述循环导流筒的上端口截面积小于上方与其相邻的循环导流筒下端口截面积。

9.进一步,所述混合导流筒的上端口截面积小于混合导流筒筒身的截面积。

10.进一步,还包括提升搅拌叶片,所述提升搅拌叶片位于混合导流筒并可被驱动转动,用于搅拌混合导流筒内的溶液并对该溶液施以向上的作用力。

11.进一步,位于中部的所述循环导流筒包括循环导流筒身以及连接于循环导流筒身上端的循环导流出水筒,所述循环导流出水筒呈圆台状,所述循环导流出水筒的大径端与

循环导流筒身上端连接、下端伸至上方与其相邻的循环导流筒下端口内。

12.进一步,所述循环导流筒的上端口外壁与上方与其相邻的循环导流筒下端口内壁之间具有间隙,所述混合导流筒上端口外壁与上方与其相邻的循环导流筒的下端口内壁之间具有间隙。

13.进一步,所述混合导流筒包括混合导流筒身、连接于混合导流筒身上端的混合导流出水筒以及连接于混合导流筒身下端的混合导流进水筒,所述混合导流出水筒和混合导流进水筒的内径小于混合导流筒身的内径。

14.进一步,所述混合导流筒身包括呈圆台状的混合导流上筒身和混合导流下筒身,所述混合导流上筒身的大径端与混合导流下筒身的大径端连接,所述混合导流上筒身的小径端与混合导流出水筒连接,所述混合导流下筒身的小径端与混合导流进水筒连接。

15.进一步,还包括絮凝剂加药管,所述絮凝剂加药管与混合导流进水筒连通用于加药。

16.进一步,还包括污泥回流管,所述污泥回流管与混合导流进水筒连通用于污泥回流。

17.本实用新型的有益效果:

18.废水流经混合导流筒内时,由于流通截面的变化,使得废水流速发生大-小-大的变化,使得悬浮物、絮凝剂以及回流污泥形成更好的混合效果;并且废水继续向上流动时,流经各循环导流筒时,通过截面突变既保证高流速下良好的混合效果,同时也兼顾了低流速下慢速絮凝;反应器整体呈分段式布置结构,可以提供更好的循环、碰撞效果,利于絮体的生成;混合导流筒伸入循环导流筒内,各段循环导流筒上部伸入高一层循环导流筒内,可保证废水及颗粒自循环导流筒顶部流出后再向下推流形成往复循环,避免了短流,而且向下推流过程中部分废水经过循环导流筒身底部的间隙进入各段循环导流筒内,再次升流至导流筒顶部,不断循环,强化了混合效果,更利于颗粒间的碰撞,形成较大絮体。

附图说明

19.下面结合附图和实施例对本实用新型作进一步描述。

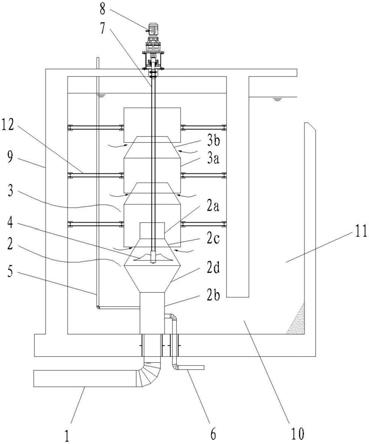

20.图1为本实用新型结构示意图;

具体实施方式

21.如图所示:本实施例提供了一种絮凝池反应器,包括从下至上依次设置的进水管1、混合导流筒2以及若干个循环导流筒3,所述进水管1上端作为出水端与混合导流筒2底部连通,所述循环导流筒3两端开口,所述混合导流筒2上端开口,所述混合导流筒2上端口伸至上方与其相邻的循环导流筒3的下端口内,所述循环导流筒3的上端口伸至上方与其相邻的循环导流筒3下端口内,所述混合导流筒2的上端口截面积小于与其相邻的循环导流筒3的下端口截面积,所述循环导流筒3的上端口截面积小于上方与其相邻的循环导流筒3下端口截面积。结合图1所示,本实施例中设置有三个循环导流筒3,进水管1外接注水泵,将废水注入混合导流筒2内,其流量恒定,废水进入混合导流筒2内后短暂停留使得废水与相应的高分子聚合物絮凝剂充分混合,废水经过混合导流筒2上端口进入循环导流筒3的下端口内,由于截面积突变大,故使得废水流速降低,同理,当废水经过循环导流筒3向上流入另一

个循环导流筒内时,由于截面积突变,废水流速突变,使得流速大小往复变化,利于废水、颗粒、药剂及回流污泥的混合,同时循环导流筒3下端口截面积较大,流速较低,利于慢速絮凝,且循环导流筒3分段设置的方式可以提供更好的循环、碰撞效果,利于絮体的生成。

22.本实施例中,所述混合导流筒2的上端口截面积小于混合导流筒2筒身的截面积。结合图1所示,混合导流筒2的筒身截面积较大,利于废水的暂留以提高混合效果,而且废水沿着混合导流筒2向上流动时,由于混合导流筒2的上端口截面积变小,流速变大,通过流速的变化提高悬浮物、絮凝剂、回流污泥的混合效果,而且通过混合导流筒2上端口较小的截面积利于实现由混合导流筒2进入循环导流筒3内流速的突变,既保证良好的混合效果,也为慢速絮凝创造条件。

23.本实施例中,还包括提升搅拌叶片4,所述提升搅拌叶片位于混合导流筒2并可被驱动转动,用于搅拌混合导流筒2内的溶液并对该溶液施以向上的作用力。结合图1所示,提升搅拌叶片传动配合安装于搅拌轴7的底部位置,搅拌轴7的上端转动配合安装于絮凝池的顶部并通过电机8驱动转动,提升搅拌叶片4的作用与水泵叶轮的作用类似,轴向驱动溶液沿相应的管道内流动,其叶片形式为现有技术,此处不再赘述;通过提升搅拌叶片的设置利于对溶液进行驱动,以保证稳定的流速。

24.本实施例中,位于中部的所述循环导流筒3包括循环导流筒身3a以及连接于循环导流筒身3a上端的循环导流出水筒3b,所述循环导流出水筒3b呈圆台状,所述循环导流出水筒3b的大径端与循环导流筒身3a上端连接、下端伸至上方与其相邻的循环导流筒3下端口内。除最顶部循环导流筒为圆柱筒外,位于中部的循环导流筒3均为变截面结构,通过该结构既保证了废水在循环导流筒身3a内稳定的流速,以达到慢速絮凝的目的,也兼顾了流速突变的效果,以达到良好的混合效果。

25.本实施例中,所述循环导流筒3的上端口外壁与上方与其相邻的循环导流筒3下端口内壁之间具有间隙,所述混合导流筒2上端口外壁与上方与其相邻的循环导流筒3的下端口内壁之间具有间隙。结合图1所示,废水沿着循环导流筒3一直上流至顶部后溢出至絮凝池内,然后废水及颗粒慢速向下推流,并通过相应的间隙再次进入各段循环导流筒3内,然后升流至最上方的循环导流筒顶部,不断循环,强化了混合效果。

26.本实施例中,所述混合导流筒2包括混合导流筒身、连接于混合导流筒身上端的混合导流出水筒2a以及连接于混合导流筒身下端的混合导流进水筒2b,所述混合导流出水筒2a和混合导流进水筒2b的内径小于混合导流筒身的内径。结合图1所示,混合导流出水筒2a和混合导流进水筒2b为圆柱筒,位于混合导流出水筒2a和混合导流进水筒2b内的废水流速较大,位于混合导流筒身内的废水流速较小,在混合导流筒2内流动时,废水流速发生“大-小-大”的变化,有利于废水、颗粒、药剂及回流污泥的混合。

27.本实施例中,所述混合导流筒身包括呈圆台状的混合导流上筒身2c和混合导流下筒身2d,所述混合导流上筒身2c的大径端与混合导流下筒身2d的大径端连接,所述混合导流上筒身2c的小径端与混合导流出水筒2a连接,所述混合导流下筒身2d的小径端与混合导流进水筒2b连接。混合导流上筒身2c和混合导流下筒身2d形状相同,并呈上下镜像结构,使得混合导流筒2整体呈中间粗两头细的结构,其中混合导流上筒身2c小径段直径、混合导流下筒身2d小径端直径、混合导流出水筒2a直径以及混合导流进水筒2b直径相同,另外,循环导流筒身3a的直径、混合导流上筒身2c大径端直径以及混合导流下筒身2d大径端直径相

同,以提高反应器的整体一致性;混合导流上筒身2c和混合导流下筒身2d中母线与高的夹角为30~70

°

,以保证流速变化范围较大;该结构的混合导流筒,使得废水流速发生“大-小-大”的变化,而且废水可在相应的区域内保持流动一定的距离,有利于废水、颗粒、药剂及回流污泥的混合,同时也利于提高絮凝效果。

28.本实施例中,还包括絮凝剂加药管5,所述絮凝剂加药管与混合导流进水筒2b连通用于加药。结合图1所示,絮凝剂加药管5下端与混合导流进水筒2b连通,混合导流进水筒2b的上端向上延伸,通过絮凝剂加药管5用于向混合导流进水筒2b内添加絮凝剂,保证絮凝剂添加至较高流速状态下的废水内,利于充分混合。

29.本实施例中,还包括污泥回流管6,所述污泥回流管6与混合导流进水筒2b连通用于污泥回流。

30.结合图1所示的整体方案,混合导流筒2的底部支撑于絮凝池底部,进水管1可预埋于絮凝池底部并与混合导流筒2底部连通,各循环导流筒3通过连接于絮凝池池壁的支架12架空设置,使得各循环导流筒3依次套嵌设置,提升搅拌叶片转速恒定,提升流量也一定,因此废水及颗粒在混合导流进水筒2b内流速较快,在较高上升流速的作用下可与进入混合导流进水筒2b内的回流污泥、絮凝剂充分混合,废水进入混合导流筒身内后,上升流速降低,紊动程度发生变化,上流至混合导流出水筒2a内时,流速增大,紊动程度变大,在混合导流筒2内废水流速发生“大-小-大”的变化,有利于废水、颗粒、药剂及回流污泥的混合;废水经由混合导流出水筒2a进入循环导流筒3内,由于截面积突变,整体上升流速突然降低,紊动程度降低,利于慢速絮凝,废水在各段循环导流出水筒3b的导流下,一直上流至最上方的循环导流筒顶部后排入絮凝池内,絮凝池内废水及颗粒慢速向下推流,向下推流过程中部分废水经过循环导流筒身3a底部的间隙进入各段循环导流筒内,再次升流至导流筒顶部,不断循环,强化了混合效果,更利于颗粒间的碰撞,形成的大絮体随废水经由絮凝池9底部的过水通道10进入上升通道11而从絮凝池流出。

31.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。