1.本技术涉及机械清洁的领域,尤其是涉及一种清洗机。

背景技术:

2.清洗机是一种冲洗过滤液压系统,用于冲洗工件在制造、装配、使用过程中维护时产生的污染物,清洗机在多个领域有应用,如机械零件类、容器类和电子电器元器件类等等,在各个领域都有针对相应领域的不同类型的清洗机。

3.相关技术中申请号为cn202022098605.2的中国专利,提出了一种微型轴承高压定位清洗机,包括外壳、放置板、高压注水口和分流板,所述外壳内部的底端固定连接有放置板,所述放置板的顶端固定连接有引流结构,所述监测机构用于该清洗机的定位使用,所述外壳另一侧的底端设置有出水口。该实用新型通过设置有引流结构实现了控制清洗液喷洒范围,当分流板下降至最低时,放置槽内部的轴承完全被清洗杯包裹,将清洗液通过清洗杯顶端的喷洒装置喷洒至轴承的表面,由于清洗杯的包裹,使喷洒出的清洗液始终在清洗杯的内部,并使清洗液通过引流管流入储水层的内部。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:在将轴承包裹住进行清洗时,注水口只能从上往下流出水对轴承进行清洗,在清洗的过程中,轴承底部的部分污垢无法被清理到,导致轴承清洁得不够干净。

技术实现要素:

5.为了改善水流无法冲洗到轴承底部的部分污垢、导致清洁不彻底的问题,本技术提供一种清洗机。

6.本技术提供的一种清洗机采用如下的技术方案:

7.一种清洗机,包括清洗机本体,所述清洗机本体的内壁的两相对侧之间设有底板,所述底板上开设有多个通孔,多个所述通孔呈阵列设置,每行的所述通孔之间呈等间距设置,每列的所述通孔之间呈等间距设置,所述通孔的两相对内壁上分别设有用于将轴承夹持住的第一夹具和第二夹具;所述第一夹具包括弹性且转动设置在所述通孔内壁上的从动杆以及固接在所述从动杆的夹板,所述第二夹具包括转动设置在所述通孔内壁上的主动杆以及固接在所述主动杆上的所述夹板,所述主动杆与所述从动杆长度方向的延长线 过所述通孔中心轴线,所述底板上设有用于驱动多个所述主动杆转动的驱动装置。

8.通过采用上述技术方案,当对轴承清洗时,将轴承放置到通孔中,并通过第一夹具与的第二夹具上的夹板将轴承夹持在通孔中,由于第一夹具具有弹性性能,使得在将轴承放置到通孔中时,第一夹具始终将轴承抵在第一夹具与第二夹具之间,且具有一定的缓冲作用,清洗时将轴承完全包裹住,释放水流对轴承进行清洗,驱动装置驱动主动杆转动,联动从动杆随着主动杆转动,从而使得轴承在通孔内不断翻转,在对轴承进行清洗时,实现了对轴承全方位的清洁,增强了清洗机对轴承的清洗力度。

9.可选的,所述驱动装置包括第一锥齿轮,所述第一锥齿轮与所述主动杆同轴连接,

所述第一锥齿轮啮合连接有第二锥齿轮,所述底板上设置有用于驱动多个第二锥齿轮同时转动的驱动组件。

10.通过采用上述技术方案,在驱动主动杆转动时,通过驱动组件驱动多个第二锥齿轮同时转动,联动多个第一锥齿轮同时转动,第一锥齿轮驱动着主动杆转动,在对轴承进行清洗时,多个通孔内的主动杆同时转动,多个轴承同时翻转,高压水流对多个轴承清洗,提高清洁效率。

11.可选的,所述驱动组件包括导向杆,所述导向杆与多个所述第二锥齿轮同轴连接,所述底板上设置有电机,所述导向杆与所述电机的输出端固定连接。

12.通过采用上述技术方案,要使得多个同时第二锥齿轮转动,电机驱动导向杆转动,导向杆转动时,联动多个第二锥齿轮同时转动,使得多个第一锥齿轮同时转动,从而实现多个轴承同时在通孔内转动。

13.可选的,所述夹板呈“c”型,两个所述夹板的开口方向分别呈相对设置。

14.通过采用上述技术方案,将轴承放置在第一夹具与第二夹具之间,夹板的开口方向将轴承夹持住,使得轴承卡在夹板上,使得轴承在清洗的过程中不容易脱落。

15.可选的,所述夹板上设置有用于调节所述夹板两个水平段之间的距离的伸缩组件。

16.通过采用上述技术方案,当需要对不同尺寸的轴承进行清洗时,可以通过伸缩组件来调节夹板两个水平段之间的距离,来放置不同尺寸的轴承。

17.可选的,所述伸缩组件包括套杆,所述套杆的一端与所述夹板的竖直段的一端端部固定连接,另一端滑移连接有滑杆,所述滑杆远离所述套杆的一端与所述夹板的水平段的内侧面固定连接,所述夹板的竖直段的一端端部与水平段的内侧面之间固定连接有第一弹性件,所述第一弹性件套设在所述套杆和所述滑杆上。

18.通过采用上述技术方案,在清洗不同尺寸的轴承时,通过套杆与滑杆的伸缩,来调节夹板的两个水平段之间的距离,当套杆与滑杆之间拉伸时,第一弹性件被拉伸,发生弹性形变,第一弹性件由自身的形变力使得夹板的两个水平段之间将轴承抵紧,防止轴承从通孔中脱落出来。

19.可选的,所述通孔内壁上开设有滑移槽,所述从动杆远离所述夹板的一端滑移设置在所述滑移槽内,所述从动杆上套设有第二弹性件,所述第二弹性件抵接在所述通孔内壁与所述夹板之间。

20.通过采用上述技术方案,当在第一夹具与第二夹具之间放置轴承时,轴承将夹板抵住,第二弹性件受到压力发生收缩,从动杆在滑移槽内滑动,第二弹性件再由自身的弹性形变力使得两个夹板之间始终将轴承抵住。

21.可选的,所述夹板上设置有橡胶层。

22.通过采用上述技术方案,轴承在放置的过程中,尽可能减少夹板对轴承进行剐蹭,造成轴承的磨损。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1. 当对轴承清洗时,将轴承放置到通孔中,并通过第一夹具与的第二夹具上的夹板将轴承夹持在通孔中,由于第一夹具具有弹性性能,使得在将轴承放置到通孔中时,第一夹具始终将轴承抵在第一夹具与第二夹具之间,且具有一定的缓冲作用,清洗机将轴承完

全包裹住,释放水流对轴承进行清洗,驱动装置驱动主动杆转动,联动从动杆随着主动杆转动,从而使得轴承在通孔内不断翻转,在对轴承进行清洗时,实现了对轴承全方位的清洁,增强了清洗机对轴承的清洗力度;

25.2. 要使得多个同时第二锥齿轮转动,电机驱动导向杆转动,导向杆转动时,联动多个第二锥齿轮同时转动,使得多个第一锥齿轮同时转动,从而实现多个轴承同时在通孔内转动;

26.3. 在清洗不同尺寸的轴承时,通过套杆与滑杆的伸缩,来调节夹板的两个水平段之间的距离,当套杆与滑杆之间拉伸时,第一弹性件被拉伸,发生弹性形变,第一弹性件由自身的形变力使得夹板的两个水平段之间将轴承抵紧,防止轴承从通孔中脱落出来。

附图说明

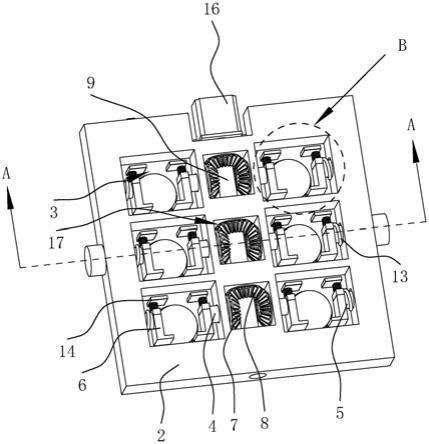

27.图1是本技术实施例的整体结构示意图;

28.图2是本技术实施例隐去清洗机本体部分的结构示意图;

29.图3是沿图2中a-a线的剖视结构示意图;

30.图4是沿图2中b部分的局部放大结构示意图。

31.附图标记:1、清洗机本体;2、底板;3、通孔;4、主动杆;5、从动杆;6、夹板;7、第一锥齿轮;8、第二锥齿轮;9、导向杆;10、第一弹性件;11、套杆;12、滑杆;13、第二弹性件;14、橡胶层;15、滑移槽;16、电机;17、长槽。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种清洗机。参照图1和图2,清洗机包括清洗机本体1,清洗机本体1的内壁的两相对侧之间设有底板2,底板2的两端铰接在清洗机本体1的内壁上,抵板设置为长条状,底板2上开设有多个通孔3,多个通孔3设置为两行,分别位于底板2沿底板2长轴方向的中心轴线两侧,每行的通孔3之间呈等间距设置,两行之间的通孔3一一对应,通孔3的两相对内壁上分别设有用于将轴承夹持住的第一夹具和第二夹具;第一夹具包括弹性且转动设置在通孔3内壁上的从动杆5以及固接在从动杆5的夹板6,夹板6呈“c”型,两个夹板6的开口方向分别呈相对设置、且夹板6用于夹持轴承的部分包裹有橡胶层14,防止夹板6将轴承夹住时,会对轴承进行剐蹭,造成磨损。

34.在一种可行的实施方式中,参照图2,通孔3内壁上开设有滑移槽15,从动杆5远离夹板6的一端滑移设置在滑移槽15内,从动杆5上套设有第,二弹性件13,第二弹性件13设置为弹簧,第二弹性件13抵接在通孔3内壁与夹板6之间;

35.在另一种可行的实施方式中,在从动杆5远离夹板6的一端固定连接有伸缩杆,伸缩杆远离从动杆5的一端固定连接在通孔3的内壁上,伸缩杆上套设有弹簧,弹簧抵接在从动杆5与通孔3的内壁之间;

36.在本技术实施例中,选择第一种实施方式,当在第一夹具与第二夹具之间放置轴承时,轴承将夹板6抵住,第二弹性件13受到压力发生收缩,从动杆5在滑移槽15内滑动,第二弹性件13再由自身的弹性形变力使得两个夹板6之间始终将轴承抵住。

37.参照图2和图3,第二夹具包括转动设置在通孔3内壁上的主动杆4以及固接在主动

杆4上的夹板6,主动杆4与从动杆5长度方向的延长线过通孔3中心轴线,通孔3的形状呈长方形,在通孔3与滑移槽15相对的内壁上开设有凹槽,主动杆4转动连接在凹槽内,底板2上设有用于驱动多个主动杆4转动的驱动装置。

38.当对轴承清洗时,将轴承放置到通孔3中,两个夹板6将轴承夹持住,第二弹性件13将轴承抵紧、且具有一定的缓冲作用,清洗时将轴承完全包裹住,释放水流对轴承进行清洗,驱动装置驱动主动杆4在凹槽内转动,联动从动杆5随着主动杆4转动,从而使得轴承在通孔3内不断翻转,在对轴承进行清洗时,实现了对轴承全方位的清洁,增强了清洗机对轴承的清洗力度。

39.参照图2,驱动装置包括第一锥齿轮7,第一锥齿轮7与主动杆4同轴连接,第一锥齿轮7啮合连接有第二锥齿轮8,底板2上设置有用于驱动多个第二锥齿轮8同时转动的驱动组件;

40.参照图2,驱动组件包括导向杆9,导向杆9两端转动设置在底板2沿底板2长度方向的中心轴线上;

41.在一种可行的实施方式中,在底板2的两端正交设置有两个支撑杆,导向杆9转动连接在支撑杆上;

42.在另一种可行的实施方式中,参照图2,在底板2沿底板2长度方向的中心轴线上开设有长槽17,长槽17贯穿出底板2,导向杆9转动连接在长槽17沿长度方向的侧壁上,通孔3内的主动杆4远离夹板6的一端贯穿凹槽置于长槽17中;

43.在本技术实施例中,选择第二种实施方式,将导向杆9与多个第二锥齿轮8同轴连接,每个第二锥齿轮8上啮合连接有两个第一锥齿轮7,底板2上设置有电机16,导向杆9与电机16的输出端固定连接。

44.电机16驱动导向杆9转动,导向杆9转动时,联动多个第二锥齿轮8同时转动,使得多个第一锥齿轮7随着第二锥齿轮8的转动而转动,第一锥齿轮7驱动着主动杆4转动,在对轴承进行清洗时,多个通孔3内的主动杆4同时转动,多个轴承同时翻转,高压水流对多个轴承清洗,提高清洁效率。

45.在对不同尺寸的轴承进行清洗时,参照图2和图,4,在底板2上设置有用于调节夹板6两个水平段之间的距离的伸缩组件;伸缩组件包括套杆11,套杆11的一端与夹板6的竖直段的一端端部固定连接,另一端滑移连接有滑杆12,滑杆12远离套杆11的一端与夹板6的水平段的内侧面固定连接,夹板6的竖直段的一端端部与水平段的内侧面之间固定连接有第一弹性件10,第一弹性件10设置为弹簧,第一弹性件10套设在套杆11和滑杆12上。

46.在清洗不同尺寸的轴承时,通过套杆11与滑杆12的伸缩,来调节夹板6的两个水平段之间的距离,当套杆11与滑杆12之间拉伸时,第一弹性件10被拉伸,发生弹性形变,第一弹性件10由自身的形变力使得夹板6的两个水平段之间将轴承抵紧,防止轴承从通孔3中脱落出来。

47.本技术实施例一种清洗机的实施原理为:当对轴承清洗时,将轴承放置到通孔3中,并通过第一夹具与的第二夹具上的夹板6将轴承夹持在通孔3中,通过第二弹性件13自身的形变力将轴承始终抵紧在两个夹板6之间,且具有一定的缓冲作用,清洗时将轴承完全包裹住,释放水流对轴承进行清洗,电机16驱动导向杆9转动,从而使得多个第二锥齿轮8同时转动,联动多个第一锥齿轮7转动,使得多个主动杆4杆同时转动,而从动杆5随着主动杆4

转动,从而使得轴承在通孔3内不断翻转,在对轴承进行清洗时,实现了对轴承全方位的清洁,增强了清洗机对轴承的清洗力度。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。