1.本实用新型涉及到万向轴组装技术领域,具体涉及一种万向轴装轴承装置。

背景技术:

2.万向轴的组装、拆卸主要通过吊链和小车型支架完成。组装时,先使用吊链将万向轴吊运至安装位置,然后用小车型支架托举万向轴,将固定的万向轴安装在安装位置,移除小车型支架,完成万向轴的组装。

3.现有技术中,小型车支架为固定支架,放置在安装位置附近,待吊链调运万向轴至此时,小型车支架原地托举万向轴,然后在小型车支架托举的基础上人工移动万向轴至精确的安装位置,安装万向轴。

4.现有技术存在的缺陷在于:组装万向轴时,由于万向轴体积大,有十字节,操作难度大,无法精确调整万向轴至精确的安装位置,需要人工直接施力于万向轴上进行调整,很难对中,使得万向轴的组装不易操作且存在安全隐患,导致万向轴的组装效率无法得到提高。

技术实现要素:

5.针对现有技术的不足,本实用新型的目的是提供一种万向轴装轴承装置,该装置可以定位圆轴,装轴承时受力更均匀,组装效率高,组装后产品质量有保证。

6.为达到上述目的,本实用新型采用的技术方案如下:

7.一种万向轴装轴承装置,其关键在于:包括框体,在所述框体内底部固定有用于对万向轴进行定位的定位组件,在所述框体的内顶部固定有用于压装轴承的压装组件,该压装组件朝下设置,且所述压装组件位于所述定位组件的中轴线上;

8.所述框体包括底板以及固定于底板两侧上表面的立板,在两侧立板的顶部跨接有顶板,所述定位组件设于底板与立板之间,所述压装组件固定于所述顶板上。

9.进一步的,所述底板与立板之间以及立板与顶板之间均垂直连接。

10.进一步的,所述顶板、立板以及顶板连接后形成矩形框式结构。

11.进一步的,所述定位组件包括第一定位板与第二定位板,所述第一定位板连接于底板与一侧的立板之间,所述第二定位板连接于底板与另一侧的立板之间,在所述第一定位板与第二定位板之间形成定位槽。

12.进一步的,所述定位槽呈楔形。

13.进一步的,所述压装组件包括与所述顶板下表面固定连接的千斤顶,该千斤顶的伸缩端连接有压头,该压头的尺寸与所述万向轴上的轴承安装孔相适应。

14.本实用新型的显著效果是:

15.装置可以定位万向轴的圆轴,使得万向轴在装轴承时受力更均匀,组装效率高,组装后产品质量有保证。

附图说明

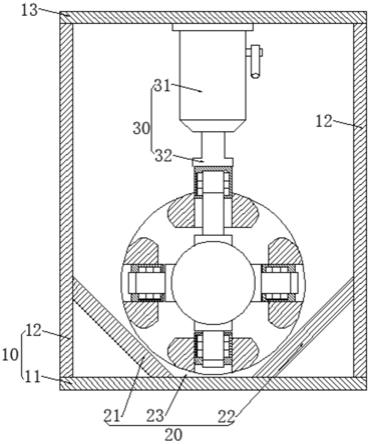

16.图1是本实用新型的结构示意图;

17.图2是本实用新型在组装时的示意图。

具体实施方式

18.下面结合附图对本实用新型的具体实施方式以及工作原理作进一步详细说明。

19.如图1与图2所示,一种万向轴装轴承装置,包括框体10,在所述框体10内底部固定有用于对万向轴40进行定位的定位组件20,在所述框体10的内顶部固定有用于压装轴承的压装组件30,该压装组件30朝下设置,且所述压装组件30位于所述定位组件20的中轴线上;

20.本例中,所述框体10包括底板11以及固定于底板11两侧上表面的立板12,在两侧立板12的顶部跨接有顶板13,所述定位组件20设于底板11与立板12之间,所述压装组件30固定于所述顶板13上。

21.如图1所示,所述底板11与立板12之间以及立板12与顶板13之间均垂直连接,也即是,所述顶板13、立板12以及顶板13连接后形成矩形框式结构,采用矩形框式结构不仅便于框体10的制造成型而且还能够方便存放及搬运。

22.从图1中还可以看出,所述定位组件20包括第一定位板21与第二定位板22,所述第一定位板21连接于底板11与一侧的立板12之间,所述第二定位板22连接于底板11与另一侧的立板12之间,在所述第一定位板21与第二定位板22之间形成定位槽23,优选的,所述定位槽23呈楔形。通过上述结构的定位组件20,能够在组装轴承的过程中对万向轴40的圆轴进行定位,从而有效的提高组装效率,同时使得万向轴40在装轴承时受力更均匀,组装后产品的质量更高。

23.进一步的,所述压装组件30包括与所述顶板13下表面固定连接的千斤顶31,该千斤顶31的伸缩端连接有压头32,该压头32的尺寸与所述万向轴40上的轴承安装孔相适应。

24.通过上述结构的压装组件30,能够在在通过定位组件20对万向轴40进行定位后,通过压装组件30将轴承压入轴承安装孔内,并使得轴承与十字轴相配合。

25.如图1与图2所示,在进行万向轴40的轴承压装时,首先通过定位组件20对万向轴40圆筒进行定位,然后控制千斤顶31驱动压头32下压,将轴承压装到轴承安装孔内的十字轴的端部上,当完成十字轴一端的轴承压装后,通过转动万向轴40即可进行其余端部的轴承压装。

26.以上对本实用新型所提供的技术方案进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

技术特征:

1.一种万向轴装轴承装置,其特征在于:包括框体,在所述框体内底部固定有用于对万向轴进行定位的定位组件,在所述框体的内顶部固定有用于压装轴承的压装组件,该压装组件朝下设置,且所述压装组件位于所述定位组件的中轴线上;所述框体包括底板以及固定于底板两侧上表面的立板,在两侧立板的顶部跨接有顶板,所述定位组件设于底板与立板之间,所述压装组件固定于所述顶板上。2.根据权利要求1所述的万向轴装轴承装置,其特征在于:所述底板与立板之间以及立板与顶板之间均垂直连接。3.根据权利要求2所述的万向轴装轴承装置,其特征在于:所述顶板、立板以及顶板连接后形成矩形框式结构。4.根据权利要求1所述的万向轴装轴承装置,其特征在于:所述定位组件包括第一定位板与第二定位板,所述第一定位板连接于底板与一侧的立板之间,所述第二定位板连接于底板与另一侧的立板之间,在所述第一定位板与第二定位板之间形成定位槽。5.根据权利要求4所述的万向轴装轴承装置,其特征在于:所述定位槽呈楔形。6.根据权利要求1所述的万向轴装轴承装置,其特征在于:所述压装组件包括与所述顶板下表面固定连接的千斤顶,该千斤顶的伸缩端连接有压头,该压头的尺寸与所述万向轴上的轴承安装孔相适应。

技术总结

本实用新型公开了一种万向轴装轴承装置,包括框体,在所述框体内底部固定有用于对万向轴进行定位的定位组件,在所述框体的内顶部固定有用于压装轴承的压装组件,该压装组件朝下设置,且所述压装组件位于所述定位组件的中轴线上;所述框体包括底板以及固定于底板两侧上表面的立板,在两侧立板的顶部跨接有顶板,所述定位组件设于底板与立板之间,所述压装组件固定于所述顶板上。其显著效果是:可以定位万向轴的圆轴,使得万向轴在装轴承时受力更均匀,组装效率高,组装后产品质量有保证。组装后产品质量有保证。组装后产品质量有保证。

技术研发人员:龙怀勇 王春雷

受保护的技术使用者:重庆哈韦斯特铝业有限公司

技术研发日:2021.08.27

技术公布日:2022/1/18