1.本实用新型属于盐湖卤水膜法提锂领域,具体地说是一种盐湖卤水膜法提锂技术蒸发系统。

背景技术:

2.盐湖卤水膜法提锂技术兼有分离、浓缩、纯化和精制的功能,又有高效、节能、环保、分子级过滤及过滤过程简单、易于控制等特征。

3.盐湖卤水膜法提锂技术开发了卤水锂资源、矿石原生锂资源和退役锂离子电池回收三大工艺路线,构建形成支撑我国新能源战略的锂资源多元保障技术体系。在锂资源提取和金属锂电解领域合作开发新技术,不但有助于提升企业锂资源开发和深加工技术水平,也将推进我国锂资源开发技术成果的国际转移。

4.盐湖卤水膜法提锂技术是盐湖卤水提取锂工艺中的一种,目前世界上采用的盐湖卤水提取技术主要有沉淀法(包括碳酸盐沉淀法、铝酸盐沉淀法、水合硫酸锂结晶沉淀法、硼镁和硼锂共沉淀法)、煅烧浸取法、碳化法、溶剂萃取法、吸附法、电渗析法、膜分离法等,其中溶剂萃取法还没有实现大规模工业化应用。现有盐湖卤水膜法提锂技术易出现堵塞或损坏,成本高,不易工业化,工艺流程长,产品单一,存在设备腐蚀性大及设备溶损问题,使成本显著增加。

技术实现要素:

5.为了解决现有盐湖卤水膜法提锂技术存在的上述问题,本实用新型的目的在于提供一种盐湖卤水膜法提锂技术蒸发系统。

6.本实用新型的目的是通过以下技术方案来实现的:

7.本实用新型包括轴流泵、由钛材料制成的加热器及由钛材料制成的蒸发器,其中蒸发器的顶部设有蒸汽入口、底部设有物料出口,所述蒸发器上还开设有物料进口;所述轴流泵的进口通过循环管道c与所述蒸发器内部相连通,所述轴流泵的出口通过循环管道b与加热器的进口相连通,所述加热器的出口通过循环管道a与所述蒸发器的内部相连通;所述循环管道a与蒸发器之间、所述循环管道a与加热器出口之间、所述循环管道b与加热器进口之间以及所述循环管道c与蒸发器之间均通过弯管相连,每个所述弯管均包括多节,每节的一端为平面、另一端为斜面,各节之间焊接固定。

8.其中:所述蒸发器的外表面上焊接有钛材料支撑环,所述钛材料支撑环上通过螺栓把合固接有碳钢环形耳座,所述蒸发器通过碳钢环形耳座固定在基础上。

9.所述蒸发器的外表面上焊接有上下两个钛材料支撑环,所述碳钢环形耳座位于上下两个所述钛材料支撑环之间,所述碳钢环形耳座的内圈与上下两个所述钛材料支撑环通过螺栓把合固接,所述碳钢环形耳座的外圈通过螺栓把合固定在所述基础上。

10.所述蒸发器的中部为反应区,所述反应区的上部及下部均为锥台状结构;所述物料进口设置在反应区对应的蒸发器的外表面。

11.本实用新型的优点与积极效果为:

12.1.本实用新型降低生产成本,延长使用寿命,提高系统的生产效率和质量目标。

13.2.本实用新型的弯管采用分节弯管,其型式经过流体选型,成型性能得以保证(大尺寸弯管加工成型无法有效保证)。

14.3.本实用新型的蒸发器采用流体运行顺畅上下锥体结构,整体配置、组装,合理工艺流程需要,尽显钛材料设备设计制作能力优势,保障该领域系统设备参数要求。

附图说明

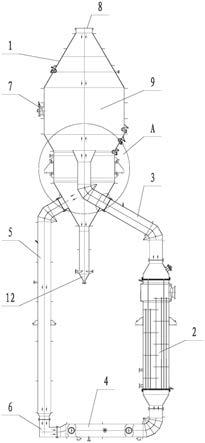

15.图1为本实用新型的整体结构示意图;

16.图2为图1中a处的局部放大图;

17.图3为本实用新型弯管的结构示意图;

18.其中:1为蒸发器,2为加热器,3为循环管道a,4为循环管道b,5为循环管道c,6为轴流泵,7为物料进口,8为蒸汽入口,9为反应区,10为碳钢环形耳座,11为钛材料支撑环,12为物料出口。

具体实施方式

19.下面结合附图对本实用新型作进一步详述。

20.如图1~3所示,本实用新型包括轴流泵6、由钛材料制成的加热器2及由钛材料制成的蒸发器1,其中蒸发器1的顶部设有蒸汽入口8、底部设有物料出口12,蒸发器1上还开设有物料进口7;轴流泵6的进口通过循环管道c5与蒸发器1内部相连通,轴流泵6的出口通过循环管道b4与加热器2的进口相连通,加热器2的出口通过循环管道a3与蒸发器1的内部相连通;循环管道a3与蒸发器1之间、循环管道a3与加热器2出口之间、循环管道b4与加热器2进口之间以及循环管道c5与蒸发器1之间均通过弯管相连,每个弯管均包括多节,每节的一端为平面、另一端为斜面,各节之间通过氩弧焊固接。

21.本实施例的蒸发器1的中部为反应区9,反应区9的上部及下部均为锥台状结构,物料进口7设置在反应区9对应的蒸发器1的外表面。

22.本实施例的蒸发器1的外表面上焊接有钛材料支撑环11,钛材料支撑环11上通过螺栓把合固接有碳钢环形耳座10,蒸发器1通过碳钢环形耳座10固定在基础上。由于钛材料的焊接特性,钛材料与非其同族材料无可焊接性。若环形耳座采用钛材料,不仅强度计算会导致厚度需要增加,且其材质成本耗费相当大。综合设备结构及使用性能、成本,本实施例采用碳钢环形耳座10,把合蒸发器1上的钛材料支撑环11。本实施例是在蒸发器2的外表面上焊接有上下两个钛材料支撑环11,碳钢环形耳座10位于上下两个钛材料支撑环11之间,碳钢环形耳座10的内圈与上下两个钛材料支撑环11通过螺栓把合固接,碳钢环形耳座10的外圈通过螺栓把合固定在基础(如安装框架)上。

23.传统蒸发系统选用不锈钢材质,使用经验看,其设备本体自重(不锈钢与钛材料比重约2:1)及工况介质重量,对系统运行带来不稳定性;且不锈钢材质在对卤素介质液体的抗腐蚀能力差异较大,满足不了长时间运行的耐蚀性、抗氧化性需求。本实施例的钛材料为纯钛(sb265 gr.2)或钛合金(sb265 gr.12)。盐湖卤水膜法提锂中介质为卤素(含有k、na、ca、mg、cl、so4、co3、hco3、b、li、br、i、sr、rb、cs等离子)液体,纯钛或钛合金对卤素液体有

很好的耐蚀性、力学性能、焊接性能、成型性能和其他工艺性能和物理性能,通过腐蚀试验、性能试验数据,钛材料盐湖卤水膜法提锂技术蒸发系统中为优选材料,对设备运行的稳定性、使用寿命远高于不锈钢等其他材质。

24.纯钛、钛合金是活性金属,在常温下能生成保护性很强的氧化膜,因而具有非常优良的耐蚀性能,能耐海水、各种氯化物、次氯酸盐、湿氯、氧化性酸、有机酸、碱等的腐蚀。盐湖卤水作为盐湖卤水膜法提锂技术蒸发系统的介质,材料为纯钛或钛合金。钛合金具有更好的屈服强度,但材料价值略高于纯钛,因此在不同蒸发段合理选用纯钛(sb265 gr.2)或钛合金(sb265 gr.12)。盐湖卤水膜法提锂技术蒸发系统通过稠厚器(sb265 gr.2)、粗母液罐(sb265 gr.2),经过晶浆闪蒸罐(sb265 gr.12)予以介质搅拌,使卤素液体充分均匀分布,再经一次、闪蒸、二次、三次、四次预热器,形成浓度更高的卤素液体,最终进入一效、二效、三效蒸发、加热器系统,完成盐湖卤水膜法提锂技术中蒸发系统功能。

25.本实用新型的盐湖卤水膜法提锂技术蒸发系统的蒸发器设备直径dn5000/dn4400/dn3000,成套长度25500mm,系统整体宽度12000mm。该规格为循环管道部分预留断口,现场仅需框架配置,现场进行后续整体作业。但综合钛材料的现场制作条件,对组焊环境、作业空间、操作难度要求严苛,本实用新型采用整体制作,设备系统综合配置,分体拆分,使用现场仅需连接端口连接。对本实用新型制作难度及场地配置、综合作业、连接精度、尺寸控制很大挑战,免去现场安装难度,对设备精度把握,蒸发系统后期运行提供有效保障。

26.本实用新型的工作原理为:

27.物料经物料进口7进入蒸发器1内部,向下进入循环管道c5内,由轴流泵6进行动力输送,经过循环管道b4,进入加热器2,经过加热器2对物料进行加热;由加热器2加热后的物料进入循环管道a3,通过循环管道a3再进入蒸发器1内,通过蒸发器1顶部的蒸汽入口8进入的蒸汽与物料混合,在蒸发器1内的反应区9中进行提纯。提纯的物料经由蒸发器1底部的物料出口12排出,未达到提纯的物料经由循环管道c5,同初始物料进行再次循环。

28.本实用新型的工艺参数为

29.工作介质:卤素介质(含有k、na、ca、mg、cl、so4、co3、hco3、b、li、br、i、sr、rb、cs等离子);

30.进料温度:蒸发120~180℃;

31.加热温度:110~180℃;

32.最大工作压力:0.2/~0.1mpa

33.腐蚀裕量:0mm

34.连接允差:正负30mm。