1.本发明涉及高温气冷堆机组技术领域,具体涉及一种高温气冷堆机组蒸发器出口蒸汽温度自动控制系统及方法。

背景技术:

2.高温气冷堆机组是安全性极高的第四代核技术机组,是与探月工程、深海下潜、大飞机等一样的我国十六个科技重大专项之一,其重要性不言而喻。之所以叫高温气冷堆,是因为它在冷却过程中不是使用水,而是采用惰性气体氦气来冷却,使用氦气的主要特点是能够充分吸收热量,从而产生高达750℃的高温,而现在普遍使用的水冷反应堆则只能产生310℃的温度,使用高温气冷堆能让发电效率提高30%以上。在反应堆内换热后的高温氦气通过氦气风机的推动作用,送至蒸汽发生器,将热量传给二回路给水,使水变为过热蒸汽,过热蒸汽送到汽轮机,完成做功发电。

3.作为世界上第一个利用高温气冷堆技术建设电站的国家,目前在建的为一台20万千万机组,为保持我国在高温气冷堆技术及应用领域的领先地位,高温气冷堆技术后续还将不断创新和改进。

4.当前蒸汽发生器出口温度的控制方式为蒸汽发生器出口蒸汽温度控制系统与氦气流量控制系统组成一个串级控制回路,蒸汽发生器出口蒸汽温度控制系统作为串级控制回路的主回路,氦气流量控制系统作为串级控制回路的副回路。蒸汽发生器出口蒸汽温度控制系统将蒸汽发生器出口蒸汽温度测量值与设定值进行比较,根据两者的偏差和偏差的变化信号经过预定的自动调节算法产生氦气流量控制系统的给定值信号,通过调节一回路氦气流量实现蒸汽发生器出口蒸汽温度的动态调节。

5.当机组正常运行时,为保证安全,汽轮机为压控模式,即汽轮机调节蒸汽发生器出口蒸汽压力,可见该高温气冷堆机组主要目的是要保证压力的稳定及系统的安全。因此,对蒸汽发生器出口蒸汽参数的控制就至关重要,当前设计中,通过调节一回路氦气流量实现蒸汽发生器出口蒸汽温度的动态调节,其动态惯性较大,反应需要较长时间,不利于蒸汽发生器出口蒸汽参数的及时响应。但给水系统作为高温气冷堆机组二回路控制的核心领域,具有动态响应特性快、控制方便等优点,通过采用给水系统来控制蒸汽发生器出口蒸汽温度,具有更快、更稳定的响应效果。

6.因此,提出一种高温气冷堆机组蒸发器出口蒸汽温度自动控制系统及方法,来使蒸汽发生器出口蒸汽参数能更好的满足高温气冷堆机组运行的需求。

技术实现要素:

7.为了解决上述蒸汽发生器出口蒸汽温度自动控制中存在的问题,本发明的目的在于提出一种高温气冷堆机组蒸发器出口蒸汽温度自动控制系统及方法,可满足高温气冷堆核电机组蒸发器出口蒸汽温度更为合理有效的控制,为电站安全、稳定运行提供更进一步的保障。

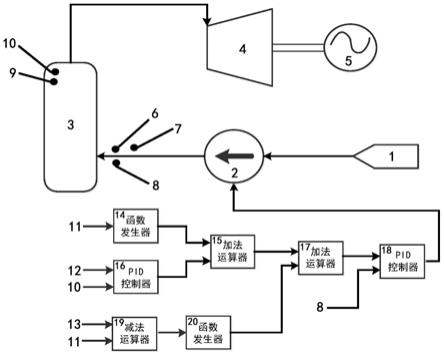

8.为达到以上目的,本发明由如下技术方案实施:

9.一种高温气冷堆机组蒸发器出口蒸汽温度自动控制系统,包括自除氧器来的机组给水1,机组给水1通过给水泵2加压送入高温气冷堆机组蒸发器3,与给水泵2相连的第一pid控制器16和第二pid控制器18,水在高温气冷堆机组蒸发器3内部通过换热的方式被加热为过热蒸汽后送往汽轮机4,驱动与汽轮机4连接的发电机5发电,在给水泵2出口设置主给水温度信号测点6、主给水压力信号测点7和主给水流量信号测点8,在高温气冷堆机组蒸发器3出口设置蒸发器出口压力信号测点9和蒸发器出口温度信号测点10。

10.所述第一pid控制器16和第二pid控制器18共同作用为一套串级控制回路,其作用是当高温气冷堆反应堆功率>40%时,控制给水泵2的液力耦合器来进行主给水流量的调节从而实现对高温气冷堆机组蒸发器3出口蒸汽温度的控制;其中,第一pid控制器16作为主环控制器来调节高温气冷堆机组蒸发器3出口温度,其输入信号包括两路,第一路是蒸发器出口温度设定值12,该设定值由运行人员直接设定;第二路是需要控制调节的蒸汽发生器出口温度,由蒸发器出口温度信号测点10直接测量得到;第一pid控制器16包括比例p、积分i控制作用,第一pid控制器16的输出作为主给水流量指令的一部分;第二pid控制器18作为副环控制器,其输入信号包括两路,一路输入为主给水流量设定值,该回路共由三部分组成,第一部分为第一pid控制器16的输出,第二部分为第一函数发生器14的输出,第一函数发生器14的输入为热功率设定值13,第三部分为减法运算器19的输出经第二函数发生器20计算得出,减法运算器19输入信号包括两路,一路是热功率设定值13,该设定值由运行人员直接设定,另一路是热功率11,热功率通过焓值计算得出;pid控制器16的输出与第一函数发生器14的输出经第一加法运算器15相加,再与第二函数发生器20的输出经第二加法运算器17相加,形成最终的主给水流量设定值,输入第二pid控制器18;第二pid控制器18的另一路输入是需要控制调节的主给水流量,由主给水流量信号测点8直接测量出,第二pid控制器18包括比例p、积分i控制作用;

11.所述热功率11是由以下公式计算得出:

12.热功率11=主给水流量信号测点8测量的主给水流量

×

(蒸发器出口蒸汽焓值-主给水焓值)

÷

1000

13.计算得出实时的热功率11。

14.所述的一种高温气冷堆机组蒸发器出口蒸汽温度自动控制系统的控制方法,第一pid控制器16和第二pid控制器18共同作用为一套串级控制回路,其作用是当高温气冷堆反应堆功率>40%时,该串级控制策略开始工作,控制给水泵2的液力耦合器来进行主给水流量的调节从而实现对蒸发器出口蒸汽温度的控制;其中,主环控制器为第一pid控制器16,副环控制器为第二pid控制器18,蒸发器出口温度信号测点10为第一pid控制器16的被控对象,温度的设定值为蒸发器出口温度设定值12,第一pid控制器16的调节包括比例p作用、积分i作用,当蒸发器出口蒸汽温度升高时,蒸发器出口温度信号测点10与蒸发器出口温度设定值12信号之间出现正偏差,使第一pid控制器16的比例p作用、积分i作用开始动作,发出增加第一pid控制器16输出的动作指令;同样,当蒸发器出口蒸汽温度降低时,蒸发器出口温度信号测点10与蒸发器出口温度设定值12信号之间出现负偏差,使第一pid控制器16的比例p作用、积分i作用开始动作,发出减少第一pid控制器16输出的动作指令;第二pid控制器18作为副环控制器,其输入信号包括两路,一路输入为主给水流量设定值,该输入共由三

部分组成,第一部分为第一pid控制器16的输出;第二部分为第一函数发生器14的输出,第一函数发生器14的输入为热功率设定值13,第二部分的作用为根据高温气冷堆机组特性,预先设定一套热功率设定值13对应给水流量的函数,保证高温气冷堆机组在动态运行中的稳定性,第一函数发生器14具体设定参数如表3,热功率设定值对应给水流量函数表:

15.表3:热功率设定值对应给水流量函数表

[0016][0017]

第三部分为减法运算器19的输出经第二函数发生器20计算得出,具体实现方法为,减法运算器19输入信号包括两路,一路是热功率设定值13,该设定值由运行人员直接设定,另一路是热功率11,通过减法运算器19计算出实际热功率与热功率设定值之间的偏差,后经过第二函数发生器20将热功率偏差转换为对给水流量设定值的修正量,即当热功率11低于热功率设定值13时,增加主给水流量,进而提高高温气冷堆机组蒸发器3出口的蒸发量,来提高热功率,当热功率11高于热功率设定值13时,减少主给水流量,进而降低高温气冷堆机组蒸发器3出口的蒸发量,来降低热功率,第二函数发生器20具体设定参数如表4,热功率偏差对应给水流量设定值函数表:

[0018]

表4:热功率偏差对应给水流量设定值函数表

[0019]

热功率偏差(%)-7-5-2257给水流量(kg/s)-3-10013

[0020]

当热功率偏差在2%以内时,不进行修正,系统维持原调节状态,当热功率偏差在2%

‑‑

7%以内时,进行修正调节;最后,pid控制器16的输出与第一函数发生器14的输出经第一加法运算器15相加,再与第二函数发生器20的输出经第二加法运算器17相加,形成最终的主给水流量设定值,输入第二pid控制器18;第二pid控制器18的另一路输入为被控对象,即需要控制调节的主给水流量,由主给水流量信号测点8直接测量出,第二pid控制器18的调节包括比例p作用、积分i作用,当主给水流量升高时,主给水流量信号测点8与主给水流量设定值信号之间出现正偏差,使第二pid控制器18的比例p作用、积分i作用开始动作,发出减少第二pid控制器18输出的动作指令;同样,当主给水流量降低时,主给水流量信号测点8与主给水流量设定值信号之间出现负偏差,使第二pid控制器18的比例p作用、积分i作用开始动作,发出增加第二pid控制器18输出的动作指令。

[0021]

高温气冷堆机组作为我国自主研发的世界首座第四代核电站,目前还未有并网发电案例,其各项控制策略均还处于设计验证阶段,本发明主要针对机组蒸发器出口蒸汽温度控制,具体有如下优点:

[0022]

1)高温气冷堆机组作为第四代核电机组,安全性最为重要,通过给水流量来控制蒸汽发生器出口的温度,保证蒸汽发生器出口蒸汽温度及压力更加快速响应指令,保证机组的安全性。

[0023]

2)相比于反应堆变化迟缓,水具有更小的惯性,更快的反应速度,因此,使用水来控制蒸汽发生器出口这些主要参数,使机组具有更好的稳定性和经济性。

[0024]

3)本发明除了对蒸汽发生器出口温度有良好的控制特性外,还兼顾对机组热功率

的调节,当热功率偏差大时,及时干预,保证机组的安全、稳定运行。

[0025]

本发明可提高机组的自动化水平,大大减小运行人员的操作负担,并使机组具有更良好的动态响应品质,获得理想的调节特性。

附图说明

[0026]

图1为本发明控制系统示意图。

[0027]

附图标记说明:

[0028]

1——自除氧器来的机组给水;2——给水泵;

[0029]

3——高温气冷堆机组蒸发器;4——汽轮机;5——发电机;

[0030]

6——主给水温度信号测点;7——主给水压力信号测点;

[0031]

8——主给水流量信号测点;9——蒸发器出口压力信号测点;

[0032]

10——蒸发器出口温度信号测点;11——热功率;

[0033]

12——蒸发器出口温度设定值;13——热功率设定值;

[0034]

14——第一函数发生器;15——第一加法运算器;

[0035]

16——第一pid控制器;17——第二加法运算器

[0036]

18——第二pid控制器;19——减法运算器;

[0037]

20——第二函数发生器。

具体实施方式

[0038]

下面结合附图和具体实施方式对本发明作进一步详细说明。

[0039]

如图1所示,一种高温气冷堆机组蒸发器出口蒸汽温度自动控制系统,包括自除氧器来的机组给水1,机组给水1通过给水泵2加压送入高温气冷堆机组蒸发器3,与给水泵2相连的第一pid控制器16和第二pid控制器18,水在高温气冷堆机组蒸发器3内部通过换热的方式被加热为过热蒸汽后送往汽轮机4,驱动与汽轮机4连接的发电机5发电,在给水泵2出口设置主给水温度信号测点6、主给水压力信号测点7和主给水流量信号测点8,在高温气冷堆机组蒸发器3出口设置蒸发器出口压力信号测点9和蒸发器出口温度信号测点10。

[0040]

所述第一pid控制器16和第二pid控制器18共同作用为一套串级控制回路,其作用是当高温气冷堆反应堆功率>40%时,控制给水泵2的液力耦合器来进行主给水流量的调节从而实现对高温气冷堆机组蒸发器3出口蒸汽温度的控制;其中,第一pid控制器16作为主环控制器来调节高温气冷堆机组蒸发器3出口温度,其输入信号包括两路,第一路是蒸发器出口温度设定值12,该设定值由运行人员直接设定;第二路是需要控制调节的蒸汽发生器出口温度,由蒸发器出口温度信号测点10直接测量得到;第一pid控制器16包括比例p、积分i控制作用,第一pid控制器16的输出作为主给水流量指令的一部分;第二pid控制器18作为副环控制器,其输入信号包括两路,一路输入为主给水流量设定值,该回路共由三部分组成,第一部分为第一pid控制器16的输出,第二部分为第一函数发生器14的输出,第一函数发生器14的输入为热功率设定值13,第三部分为减法运算器19的输出经第二函数发生器20计算得出,减法运算器19输入信号包括两路,一路是热功率设定值13,该设定值由运行人员直接设定,另一路是热功率11,热功率通过焓值计算得出;pid控制器16的输出与第一函数发生器14的输出经第一加法运算器15相加,再与第二函数发生器20的输出经第二加法运算

器17相加,形成最终的主给水流量设定值,输入第二pid控制器18;第二pid控制器18的另一路输入是需要控制调节的主给水流量,由主给水流量信号测点8直接测量出,第二pid控制器18包括比例p、积分i控制作用;

[0041]

所述热功率11是由公式计算得出,具体方法为主给水温度信号测点6与主给水压力信号测点7根据水焓值表,通过温度和压力可计算出主给水焓值,主给水焓值表如表1:

[0042]

表1:给水温度、压力对应主给水焓值表(单位:kj/kg)

[0043][0044][0045]

蒸发器出口温度信号测点10与蒸发器出口压力信号测点9根据过热蒸汽焓值表,通过温度和压力可计算出蒸发器出口蒸汽焓值,蒸发器出口蒸汽焓值表如表2:

[0046]

表2:蒸发器出口温度、压力对应蒸汽焓值表(单位:kj/kg)

[0047][0048]

最后,依据公式:

[0049]

热功率11=主给水流量信号测点8测量的主给水流量

×

(蒸发器出口蒸汽焓值-主给水焓值)

÷

1000

[0050]

计算得出实时的热功率11。

[0051]

所述高温气冷堆机组蒸发器出口蒸汽温度控制原理,正常运行时,自除氧器来的机组给水1,通过给水泵2加压送入蒸汽发生器3,水在蒸汽发生器3内部通过换热的方式被加热为过热蒸汽,然后送往汽轮机4,驱动发电机5实现发电功能,进入汽轮机4的过热蒸汽参数品质主要决定了汽轮机的做功能力,因此,对蒸发器出口蒸汽温度的控制就显得至关重要。

[0052]

所述高温气冷堆机组蒸发器出口蒸汽温度自动控制系统的控制方法为:第一pid控制器16和第二pid控制器18共同作用为一套串级控制回路,其作用是当高温气冷堆反应堆功率>40%时,该串级控制策略开始工作,控制给水泵2的液力耦合器来进行主给水流量的调节从而实现对蒸发器出口蒸汽温度的控制;其中,主环控制器为第一pid控制器16,副环控制器为第二pid控制器18,蒸发器出口温度信号测点10为第一pid控制器16的被控对象,温度的设定值为蒸发器出口温度设定值12,该设定值由运行人员直接设定,第一pid控制器16的调节包括比例p作用、积分i作用,当蒸发器出口蒸汽温度升高时,蒸发器出口温度信号测点10与蒸发器出口温度设定值12信号之间出现正偏差,使第一pid控制器16的比例p作用、积分i作用开始动作,发出增加第一pid控制器16输出的动作指令;同样,当蒸发器出口蒸汽温度降低时,蒸发器出口温度信号测点10与蒸发器出口温度设定值12信号之间出现负偏差,使第一pid控制器16的比例p作用、积分i作用开始动作,发出减少第一pid控制器16输出的动作指令;第二pid控制器18作为副环控制器,其输入信号包括两路,一路输入为主

给水流量设定值,该输入共由三部分组成,第一部分为第一pid控制器16的输出;第二部分为第一函数发生器14的输出,第一函数发生器14的输入为热功率设定值13,第二部分的作用为根据高温气冷堆机组特性,预先设定一套合理的热功率设定值13对应给水流量的函数,保证高温气冷堆机组在动态运行中的稳定性,第一函数发生器14具体设定参数如表3,热功率设定值对应给水流量函数表:

[0053]

表3:热功率设定值对应给水流量函数表

[0054]

热功率(%)5060708090100给水流量(t/h)175.25210.83245.53278.83312.53350.07

[0055]

第三部分为减法运算器19的输出经第二函数发生器20计算得出,本发明中机组蒸发器出口温度主要由给水流量来控制,但考虑给水流量对机组各主要参数均有快速的响应特性,结合高温气冷堆机组对安全方面的重视,因此增加一路给水流量修正热功率的回路,当热功率偏差大时起到保护作用,具体实现方法为,减法运算器19输入信号包括两路,一路是热功率设定值13,该设定值由运行人员直接设定,另一路是热功率11,通过减法运算器19计算出实际热功率与热功率设定值之间的偏差,后经过第二函数发生器20将热功率偏差转换为对给水流量设定值的修正量,即当热功率11低于热功率设定值13时,增加主给水流量,进而提高高温气冷堆机组蒸发器3出口的蒸发量,来提高热功率,当热功率11高于热功率设定值13时,减少主给水流量,进而降低高温气冷堆机组蒸发器3出口的蒸发量,来降低热功率,第二函数发生器20具体设定参数如表4,热功率偏差对应给水流量设定值函数表:

[0056]

表4:热功率偏差对应给水流量设定值函数表

[0057]

热功率偏差(%)-7-5-2257给水流量(kg/s)-3-10013

[0058]

当热功率偏差在2%以内时,不进行修正,系统维持原调节状态,当热功率偏差在2%

‑‑

7%以内时,进行修正调节;最后,pid控制器16的输出与第一函数发生器14的输出经第一加法运算器15相加,再与第二函数发生器20的输出经第二加法运算器17相加,形成最终的主给水流量设定值,输入第二pid控制器18;第二pid控制器18的另一路输入为被控对象,即需要控制调节的主给水流量,由主给水流量信号测点8直接测量出,第二pid控制器18的调节包括比例p作用、积分i作用,当主给水流量升高时,主给水流量信号测点8与主给水流量设定值信号之间出现正偏差,使第二pid控制器18的比例p作用、积分i作用开始动作,发出减少第二pid控制器18输出的动作指令;同样,当主给水流量降低时,主给水流量信号测点8与主给水流量设定值信号之间出现负偏差,使第二pid控制器18的比例p作用、积分i作用开始动作,发出增加第二pid控制器18输出的动作指令。