1.本发明涉及丙二醇制备领域,尤其涉及一种从纤维素醚废水中回收丙二醇的方法。

背景技术:

2.纤维素醚是一类重要的高分子化合物,是以天然纤维素经过碱化、醚化反应而生成的一系列产品的总称。纤维素醚具有优良的增稠、乳化、保护胶体、保持水分等性能,广泛应用在涂料、建筑材料、纺织、食品等各个领域,被称为“工业味精”。

3.在进行纤维素醚进行生产的过程中会产生大量废水,其主要成分为氯化钠、cod、丙酮、1.3丙二醇、二丙二醇,传统处理工艺,一般采用多效蒸发+a/o+mbr组合处理纤维素醚废水,cod总去除率可达到98%以上,出水cod质量浓度<300ppm,达到gb8978-1996的三级标准,虽然传统工艺稳定可靠,然而并未对有价成分进行资源化处理,造成资源的浪费,另外传统多效蒸发依赖蒸汽及锅炉,能耗高,效益低,经济效益低下,因此,为了解决此类问题,我们提出了一种从纤维素醚废水中回收丙二醇的方法。

技术实现要素:

4.本发明提出的一种从纤维素醚废水中回收丙二醇的方法,解决了现有的部分纤维素醚废水处理依靠传统多效蒸发方式进行,这种处理方式能耗高,效益低,且未对有价成分进行资源化处理,存在经济效益低下的问题。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种从纤维素醚废水中回收丙二醇的方法,包括以下步骤:

7.步骤一,将生产纤维素醚产生的hpmc废水,从降膜蒸发器侧面进入降膜蒸发器进行蒸发,然后通过mvr压缩机进行压缩,充分压缩好的气体,进入强制加热器中进行加热;

8.步骤二,强制加热器对废水进行加热,并将加热后的废水气体送入结晶釜中进行结晶,并产生氯化钠、冷凝水+母液、不凝汽;

9.步骤三,对进行结晶的污水通过离心机进行离心处理,使氯化钠进行结晶,同时将冷凝水回到降膜蒸发器中,不凝汽进尾气吸收塔脱出有机废气后达标排放;

10.步骤四,将经过离心处理后产生结晶盐进行处理,母液进入第一精馏塔中,进行精馏,并通过冷凝器进行冷凝,产生丙酮,并通过第一产品回流泵注入丙酮储槽进行储存;

11.步骤五,将第一精馏塔中的母液通过第一塔底回流泵注入第二精馏塔中,进行精馏,并通过冷凝器进行冷凝,产生1.3丙二醇,并通过第二产品回流泵注入1.3丙二醇储槽中进行储存;

12.步骤六,通过第二塔底回流泵将提取完的废液进行排放。

13.优选的,所述步骤一中未充分压缩的气体,通过降膜蒸发器和降膜蒸发室再次进行蒸发,并通过mvr压缩机进行压缩。

14.优选的,所述步骤二中遗留的废水通过强制蒸发室进行强制蒸发,并通过mvr压缩

机进行压缩,重新回到强制加热器中。

15.优选的,所述步骤二中母液的主要成分为丙酮、1.3丙二醇、二丙二醇。

16.优选的,所述步骤四中的第一精馏塔其作用是脱出母液中的丙酮杂质,精馏温度控制在100℃-120℃。

17.优选的,所述步骤五中的第二精馏塔的精馏温度在220~230℃,使1.3丙二醇成为气态,被汽提进入塔顶,然后通过冷凝器最终成为产品。

18.一种从纤维素醚废水中回收丙二醇的装置,应用于上述方法,包括降膜蒸发器、降膜蒸发室、降膜泵、mvr压缩机、强制加热器、强制泵、出料泵、强制蒸发室、结晶釜、离心机、母液罐、母液泵、第一精馏塔、第一塔底回流泵、第二塔底回流泵、第二精馏塔、冷凝器、第一产品回流泵、第二产品回流泵、1.3丙二醇储槽、丙酮储槽。

19.优选的,所述降膜蒸发器与降膜蒸发室连接,所述降膜蒸发室与mvr压缩机连接,所述降膜蒸发器与mvr压缩机之间设置有降膜泵,所述强制加热器与降膜蒸发器连接,所述强制加热器与强制蒸发室相连接,所述强制加热器与结晶釜连接,所述强制加热器与强制蒸发室之间设置有强制泵,所述强制蒸发室与结晶釜之间设置有出料泵,所述结晶釜与离心机连接,所述离心机与母液罐连接,所述母液罐与第一精馏塔之间设置有母液泵。

20.优选的,所述第一精馏塔与第二精馏塔之间设置有第一塔底回流泵,所述第二精馏塔底部与第二塔底回流泵连接,所述第一精馏塔顶部设置有冷凝器,所述第一精馏塔与丙酮储槽连接,所述第一精馏塔与丙酮储槽之间设置有第一产品回流泵,所述第二精馏塔与1.3丙二醇储槽连接,所述第二精馏塔与1.3丙二醇储槽之间设置有第二产品回流泵。

21.优选的,所述第一精馏塔与第二精馏塔顶部均设置有冷凝器,所述降膜蒸发器的侧面设置有污水进口,所述第一精馏塔与第二精馏塔的侧面开设有蒸汽进口,所述第二精馏塔的侧面设置有污水出口。

22.本发明的有益效果为:采用mvr+精馏+冷凝水生化的方式对纤维素醚废水进行处理,同时由于采用mvr替代传统蒸发器,运行过程不需要补充蒸汽,只需要电能即可驱动mvr装置的正常运行,减少能源的额外消耗,增加装置的实用性。

23.2、采用分级精馏塔,回收有价的1.3丙二醇产品和丙酮产品,获得良好的经济效益,增加工厂的经济效益。

24.综上所述,该装置结构简单,使用方便,且采用了mvr替代传统蒸发器,运行过程不需要补充蒸汽,减少额外的能源消耗,同时采用分级精馏塔,回收有价的1.3丙二醇产品和丙酮产品,获得良好的经济效益,增加工厂的经济效益,解决了现有的部分纤维素醚废水处理依靠传统多效蒸发方式进行,这种处理方式能耗高,效益低,且未对有价成分进行资源化处理,存在经济效益低下的问题,

附图说明

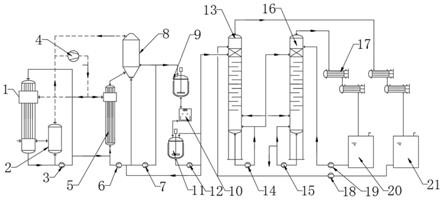

25.图1为本发明的结构示意图。

26.图2为本发明的工作流程图。

27.图中标号:1、降膜蒸发器;2、降膜蒸发室;3、降膜泵;4、mvr压缩机;5、强制加热器;6、强制泵;7、出料泵;8、强制蒸发室;9、结晶釜;10、离心机;11、母液罐;12、母液泵;13、第一精馏塔;14、第一塔底回流泵;15、第二塔底回流泵;16、第二精馏塔;17、冷凝器;18、第一产

品回流泵;19、第二产品回流泵;20、1.3丙二醇储槽;21、丙酮储槽。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.实施例1

30.参照图2,一种从纤维素醚废水中回收丙二醇的方法,包括以下步骤:

31.步骤一,将生产纤维素醚产生的hpmc废水,从降膜蒸发器侧面进入降膜蒸发器进行蒸发,然后通过mvr压缩机进行压缩,充分压缩好的气体,进入强制加热器中进行加热,所述步骤一中未充分压缩的气体,通过降膜蒸发器和降膜蒸发室再次进行蒸发,并通过mvr压缩机进行压缩;

32.步骤二,强制加热器对废水进行加热,并将加热后的废水气体送入结晶釜中进行结晶,并产生氯化钠、冷凝水+母液、不凝汽,所述步骤二中遗留的废水通过强制蒸发室进行强制蒸发,并通过mvr压缩机进行压缩,重新回到强制加热器中,所述步骤二中母液的主要成分为丙酮、1.3丙二醇、二丙二醇;

33.步骤三,对进行结晶的污水通过离心机进行离心处理,使氯化钠进行结晶,同时将冷凝水回到降膜蒸发器中,不凝汽进尾气吸收塔脱出有机废气后达标排放;

34.步骤四,将经过离心处理后产生结晶盐进行处理,母液进入第一精馏塔中,进行精馏,并通过冷凝器进行冷凝,产生丙酮,并通过第一产品回流泵注入丙酮储槽进行储存,所述步骤四中的第一精馏塔其作用是脱出母液中的丙酮杂质,精馏温度控制在100℃-120℃;

35.步骤五,将第一精馏塔中的母液通过第一塔底回流泵注入第二精馏塔中,进行精馏,并通过冷凝器进行冷凝,产生1.3丙二醇,并通过第二产品回流泵注入1.3丙二醇储槽中进行储存,所述步骤五中的第二精馏塔的精馏温度在220~230℃,使1.3丙二醇成为气态,被汽提进入塔顶,然后通过冷凝器最终成为产品;

36.步骤六,通过第二塔底回流泵将提取完的废液进行排放。

37.实施例2

38.参照图1所示,一种从纤维素醚废水中回收丙二醇的装置,包括降膜蒸发器1、降膜蒸发室2、降膜泵3、mvr压缩机4、强制加热器5、强制泵6、出料泵7、强制蒸发室8、结晶釜9、离心机10、母液罐11、母液泵12、第一精馏塔13、第一塔底回流泵14、第二塔底回流泵15、第二精馏塔16、冷凝器17、第一产品回流泵18、第二产品回流泵19、1.3丙二醇储槽20、丙酮储槽21,所述降膜蒸发器1与降膜蒸发室2连接,所述降膜蒸发室2与mvr压缩机4连接,所述降膜蒸发器1与mvr压缩机4之间设置有降膜泵3,所述强制加热器5与降膜蒸发器1连接,所述强制加热器5与强制蒸发室8相连接,所述强制加热器5与结晶釜9连接,所述强制加热器5与强制蒸发室8之间设置有强制泵6,所述强制蒸发室8与结晶釜9之间设置有出料泵7,所述结晶釜9与离心机10连接,所述离心机10与母液罐11连接,所述母液罐11与第一精馏塔13之间设置有母液泵12,所述第一精馏塔13与第二精馏塔16之间设置有第一塔底回流泵14,所述第二精馏塔16底部与第二塔底回流泵15连接,所述第一精馏塔13顶部设置有冷凝器17,所述第一精馏塔13与丙酮储槽21连接,所述第一精馏塔13与丙酮储槽21之间设置有第一产品回流泵18,所述第二精馏塔16与1.3丙二醇储槽20连接,所述第二精馏塔16与1.3丙二醇储槽

20之间设置有第二产品回流泵19,所述第一精馏塔13与第二精馏塔16顶部均设置有冷凝器17,所述降膜蒸发器1的侧面设置有污水进口,所述第一精馏塔13与第二精馏塔16的侧面开设有蒸汽进口,所述第二精馏塔16的侧面设置有污水出口。

39.本发明在具体工作时,将生产纤维素醚产生的hpmc废水,从降膜蒸发器1侧面进入降膜蒸发器1进行蒸发,然后通过降膜泵3输送进mvr压缩机4进行压缩,充分压缩好的气体,进入强制加热器5中进行加热,通过强制加热器5对废水进行加热,并通过强制泵6输送进强制蒸发室8中蒸发,并将加热后的废水气体通过出料泵7送入结晶釜9中进行结晶,并产生氯化钠、冷凝水+母液、不凝汽,然后对进行结晶的污水通过离心机10进行离心处理,使氯化钠进行结晶,同时将冷凝水回到降膜蒸发器1中,母液进入母液罐11中,不凝汽进尾气吸收塔脱出有机废气后达标排放,将经过离心处理后产生结晶盐进行处理,母液通过母液泵12进入第一精馏塔13中,进行精馏,并通过冷凝器17进行冷凝,产生丙酮,并通过第一产品回流泵18注入丙酮储槽21进行储存,将第一精馏塔13中的母液通过第一塔底回流泵14注入第二精馏塔16中,进行精馏,并通过冷凝器17进行冷凝,产生1.3丙二醇,并通过第二产品回流泵19注入1.3丙二醇储槽20中进行储存,其余废液通过第二塔底回流泵15排出即可。

40.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。