1.本实用新型属于建筑施工技术领域,特别涉及一种利用干渣废热处理浓缩中和后脱硫废水的系统。

背景技术:

2.随着我国加强对水污染的治理力度,尤其是针对电厂,提出了全厂废水零排放的要求。燃煤电厂对外的废水排放主要有循环排污水、精处理浓盐水、湿法脱硫废水,其中湿法脱硫废水是其中水质最差的废水,具有高含盐、高氯、高硬度、受煤质影响波动大等特点,是实现全厂废水零排放的关键点。

3.目前的燃煤电厂的脱硫废水主要采用热法浓缩干燥、膜法浓缩干燥、直接干燥等技术,但应用在燃煤电厂具有一系列问题:膜法浓缩干燥软化加药量大,药剂成本高;热法浓缩干燥综合成本较低,但仍然需要消耗高品位热源;直接干燥完全消耗高品位热源,废水处理成本过高。上述湿法脱硫废水零排放的技术运行成本较高,通常在40~120元/吨,给燃煤电厂带来了较重的经济负担,因此开发出一种低能耗、低成本的干燥技术,是实现燃煤电厂废水处理的必然趋势。

技术实现要素:

4.本实用新型提供了一种利用干渣废热处理浓缩中和后脱硫废水的系统,用以解决浓缩中和后脱硫废水的低成本干燥、提高干燥效率和综合利用等技术问题。

5.为实现上述目的,本实用新型采用如下技术方案:

6.一种利用干渣废热处理浓缩中和后脱硫废水的系统,包含盐浆液排出设备、连接于盐浆液排出设备出口的雾化泵、雾化泵与渣井内双流体喷枪连接、连接于渣井一侧的风温控制器、连接于渣井下方的干渣输送机和干渣输送机上进风装置;

7.所述盐浆液排出设备包含与前期脱硫废水浓缩中和设备连接的含盐浆液排出管道和连接于含盐浆液排出管道末端的含盐浆液收集器;所述含盐浆液收集器的底部与雾化泵连接;所述双流体喷枪还与压缩空气储罐对应连接和/或与风温控制器连接。

8.进一步的,所述干渣输送机上设置有干渣和/或脱硫废水制成的含盐粉尘;干渣和/或含盐粉尘温度不低于200℃。

9.进一步的,进风装置包含间隔对应连接于干渣输送机两侧及头部的进风管以及各进风管串联后连接的控制装置。

10.进一步的,所述渣井设置于锅炉内,每个渣井对应至少设置1套废水雾化装置,每套雾化装置包含双流体喷枪4根,单支喷枪处理含盐浆液范围为50~120l/h。

11.进一步的,所述渣井井风温维持在200~300℃,排放温度控制不低于120℃。

12.进一步的,所述进风管包含连接主管和主管长向上间隔设置的进风口。

13.进一步的,所述进风口对应干渣输送机上干渣和/或含盐粉尘且进风口处单设有闸门和温度感应器。

14.进一步的,所述风温装置与渣井一一对应连接,且风温装置与渣井连接管道上设置有温度传感器和风速传感器,管道末端设置有调速阀门。

15.进一步的,所述压缩空气储罐与双流体喷枪之间连接有空气管道,空气管道上设置有阀门和压力监测计。

16.进一步的,所述双流体喷枪上部管道连接于稳压装置,所述稳压装置与压缩空气储罐并联且与远程控制端连接。

17.本实用新型的有益效果体现在:

18.1)本实用新型将浓缩后的脱硫废水进一步干燥,利用干渣废热实现废水干燥固化,实现了节能降耗和可循环利用;

19.2)本实用新型还结合利用了渣井余热、风温装置并协同干渣输送机优化干燥,实现锅炉节能降耗;且干燥后的含盐粉末形式混入干渣,实现综合利用;

20.3)本实用新型通过压缩空气和双流体喷枪,可更高效的将浓缩浆液进行雾化;且通过风温装置可更好的控制干燥过程中的技术参数;

21.本实用新型的其它特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本实用新型而了解;本实用新型的主要目的和其它优点可通过在说明书中所特别指出的方案来实现和获得。

附图说明

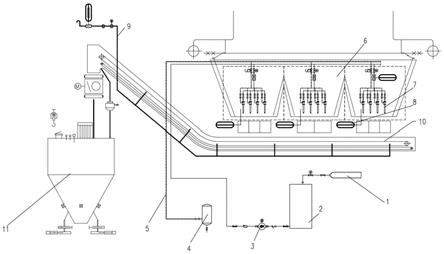

22.图1是本实用新型实施例一的结构示意图。

23.附图标记:1-含盐浆液排出管道、2-含盐浆液收集器、3-雾化泵、4-压缩空气储罐、5-空气管道、6-渣井、7-双流体喷枪、8-风温装置、9-进风装置、10-干渣输送机、11-干渣收集器。

具体实施方式

24.以某1000mw燃煤机组脱硫废水处理装置为例,设计出力脱硫废水15吨/小时,其中废水含固量0.5%,ph值5~6,密度1030kg/m3,氯离子浓度20000mg/l。将未经处理的脱硫废水直接进入浓缩中和系统进行处理后 形成含盐浆液含固量1~5%,密度1050~1300kg/m3。将含盐浆液通过本系统的盐浆液排出设备后进行干燥固化。

25.如图1所示,利用干渣废热处理浓缩中和后脱硫废水的系统,包含盐浆液排出设备、连接于盐浆液排出设备出口的雾化泵3、雾化泵3与渣井6内双流体喷枪7连接、连接于渣井6一侧的风温控制器、连接于渣井6下方的干渣输送机10和干渣输送机10上进风装置9;

26.本实施例中,盐浆液排出设备包含与前期脱硫废水浓缩中和设备连接的含盐浆液排出管道1和连接于含盐浆液排出管道1末端的含盐浆液收集器2;含盐浆液收集器2的底部与雾化泵3连接;双流体喷枪7还与压缩空气储罐4对应连接和/或与风温控制器连接。

27.压缩空气储罐4与双流体喷枪7之间连接有空气管道5,空气管道5上设置有阀门和压力监测计。双流体喷枪7上部管道连接于稳压装置,稳压装置与压缩空气储罐4并联且与远程控制端连接。

28.本实施例中,干渣输送机10上设置有干渣和/或脱硫废水制成的含盐粉尘;干渣和/或含盐粉尘温度不低于200℃。

29.本实施例中,渣井6设置于锅炉内,每个渣井6对应至少设置1套废水雾化装置,每套雾化装置包含双流体喷枪74根,单支喷枪处理含盐浆液范围为50~120l/h。渣井6井风温维持在200~300℃,排放温度控制不低于120℃。

30.本实施例中,进风装置9包含间隔对应连接于干渣输送机10两侧及头部的进风管以及各进风管串联后连接的控制装置。所述进风装置9包含风温控制器和连接于风温控制器的一组进风管;进风管包含连接主管和主管长向上间隔设置的进风口;进风口对应干渣输送机10上干渣和/或含盐粉尘且进风口处单设有闸门和温度感应器。

31.风温装置8与渣井6一一对应连接,且风温装置8与渣井6连接管道上设置有温度传感器和风速传感器,管道末端设置有调速阀门。

32.结合图1,进一步说明利用干渣废热处理浓缩中和后脱硫废水的系统,具体步骤如下:

33.步骤一、含盐浆液通过含盐浆液排出管道1在含盐浆液收集器2中聚集,而后经过雾化泵3用双流体喷枪7将含盐浆液喷入渣井6,其中双流体喷枪7还连接有压缩空气储罐4,利用空气管道5中的压缩空气实现含盐浆液的雾化;

34.对应每个渣井6设置1套废水雾化装置,每套雾化装置包含双流体喷枪74根,单支喷枪处理含盐浆液范围为50~120l/h;喷雾后,设置渣井6风温维持在200~300℃,排放温度控制不低于120℃;干燥后的含盐粉尘直径为15μm,最终混入干渣中,占干渣的质量比例不高于2%且氯离子浓度含量不高于0.6%。

35.步骤二、在各个渣井6内均对应配备风温装置8,控制渣井6内通风和温度,其中,渣井6内热风不小于200℃,结合下部干渣输送机10上高温干渣余热、炉膛辐射热作为热源,对含盐浆液进行快速蒸发干燥;其中干渣输送机10还配有进风装置9用以调控风量和温度;

36.步骤三、含盐浆液干燥后的固体以粉末态形式存在,粒度5~100μm,形成含盐粉尘,含盐粉尘进入干渣中进行循环利用。对干渣输送机10进风装置9进行联络控制,通过排渣温度、渣井6风温控制调整干渣输送机10进风风量,以便控制含盐浆液的干燥效果的同时,优化锅炉干渣进风温度,实现锅炉系统的节能降耗;最后进入干渣收集器11进行综合处理利用。

37.本实施例中所涉及的连接均为广义上的连接,既可以指软连接,也可以指硬链接;可以结合实际施工中为可拆卸连接、转动连接以及固定连接。其中,所涉及设备和构件除了针对性设计外,均为通用设备和构件;对通用设备和构件参数,根据实际情况调节应用。

38.以上所述仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内所想到的变化或替换,都应涵盖在本实用新型的保护范围之内。