1.本发明涉及桥梁深锚锚头封锚注浆施工技术领域,更具体地说,涉及一种连通式深锚压浆施工结构。还涉及一种应用于上述连通式深锚压浆施工结构的连通式深锚压浆施工工艺。

背景技术:

2.在深锚锚头封锚过程中,传统模式为木模板半封闭式封锚,或者从顶端预留口封锚。木模板防护存在以下缺陷:1、锚头封锚不饱满,封锚容易出现蜂窝麻面;2、需要逐个锚头进行封锚,工作量大。

技术实现要素:

3.本发明提供一种连通式深锚压浆施工结构,解决了传统施工结构浆液饱满度不好,外观效果差,施工速度慢等问题,提升了深锚压浆施工效率及施工质量。本发明还提供一种应用于上述连通式深锚压浆施工结构的连通式深锚压浆施工工艺,具有上述技术优点。

4.本发明提供一种连通式深锚压浆施工结构,包括:

5.若干个连通管,预埋于盖梁内部、用以实现上下相邻两排的各锚头之间的竖向连通;

6.若干个锚头模板,可拆卸地安装于盖梁壁、用以分别封堵各排锚头;

7.若干个注浆管,安装于最下排的所述锚头模板、用于连接外部注浆设备、以将浆液分别注入各锚头;

8.若干个出浆管,安装于最上排的所述锚头模板、用于将各锚头的浆液排出。

9.优选的,所述锚头模板为钢模板,所述锚头模板与混凝土相接触一面的周圈安装用以密封所述锚头模板与混凝土间隙的密封圈。

10.优选的,所述出浆管为直径为20mm~30mm的pe管。

11.优选的,各所述连通管通过定位钢筋竖向预装固定在锚头内部。

12.优选的,所述连通管与锚头连接部位利用密封胶封堵。

13.优选的,所述注浆管上安装有止逆阀门。

14.优选的,所述出浆管上安装有出浆阀门。

15.优选的,所述出浆管的高度高于最上排锚头高度的50cm。

16.本发明所提供的连通式深锚压浆施工结构,采用连通式深锚注浆结构,替代传统的粗放式封锚,相较于传统工艺,采用本技术的施工结构,注浆速度快,污染少,浆液饱满,稳固性好,外观美观,施工后的锚头模板方便拆卸可以周转使用,节省施工成本。

17.本发明还提供一种连通式深锚压浆施工工艺,应用于上述连通式深锚压浆施工结构,包括步骤:

18.安装锚头模板分别封堵各排锚头;

19.将最下排的锚头模板上的注浆管连接注浆设备;

20.通过注浆设备依次向最下排的各锚头注浆,直至出浆孔开始溢出合格的浓浆后开始关闭注浆设备;

21.拆卸各锚头模板并清洗。

22.本发明所提供的连通式深锚压浆施工工艺,施工方便,效率高,注浆饱满,成型效果好,节省注浆材料。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

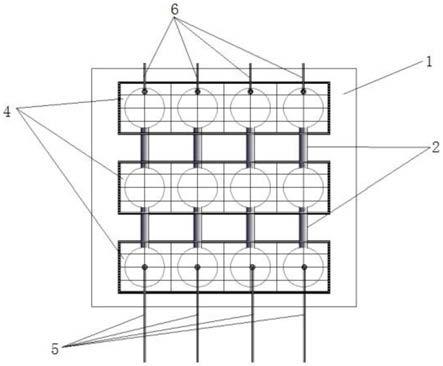

24.图1为本发明所提供的连通式深锚压浆施工结构的示意图;

25.图2为图1中锚头施工时预埋连通管的示意图;

26.图3为图1中锚头模板的示意图。

27.其中,1-盖梁、2-连通管、3-锚头、4-锚头模板、5-注浆管、6-出浆管、7-注浆口、8-出浆口。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.为了使本技术领域的技术人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

30.请参考图1至图3,图1为本发明所提供的连通式深锚压浆施工结构的示意图;图2为图1中锚头施工时预埋连通管的示意图;图3为图1中锚头模板的示意图。

31.本发明提供一种连通式深锚压浆施工结构,包括若干个锚头模板4、若干个连通管2、安装于最下排锚头模板4的注浆管5以及安装于最上排锚头模板4的出浆管6。连通管2与各排的锚头3数量相等,连通管2竖向预埋于盖梁1内部,各连通管2用以竖向连通于上下相邻两排的各个锚头3,从而将下排各个锚头3中的浆液输送至其上排对应的各个锚头3之中。连通管2可以设置于锚头3套筒沿浆液流动方向上的任一处,由于浆液灌满锚头3后方能够由连通管2的上部注入上排锚头3中,由此连通管2的设置位置并不会影响注浆效果。优选的,同排的各连通管2等间距分布,不同排的连通管2同轴分布,以方便加工。

32.锚头模板4的数量与锚头3排数相同,其通过紧固件可拆卸地安装在盖梁1侧壁上,通过锚头模板4来封堵各排锚头3,最下排的锚头模板4设置有若干注浆口7,注浆口7安装注浆管5,注浆管5连接外部注浆设备。最上排的锚头模板4设置有若干出浆口8,出浆口8与注浆口7对应设置,出浆口8安装出浆管6。

33.锚头模板4安装完成后,将注浆设备连接注浆管5,开始注浆,注浆设备将混凝土浆

液注入一注浆管5中,直至出浆管6开始溢出合格的浓浆。锚头3内的混凝土浆液注满后经过其各自的连通管2分别注入上排的各锚头3内,再向上逐渐注入,直至最上排的锚头3注满,最终从最上排锚头模板4上的出浆口8内流出。同一竖列的各锚头3注满后,再利用注浆设备将混凝土浆液逐一注入最下排的其余各锚头3中,直至全部锚头均注满混凝土浆液,注浆结束后,关闭注浆设备。

34.本技术的核心在于,在施工深锚过程中,采用将上下排各锚头3竖向连通,自下至上注浆及流浆结构,提高浆液饱满度和成型效果,提升注浆效率,节省材料,避免材料浪费。

35.在一种具体实施例中,锚头模板4采用钢模板,加工时,根据锚头3尺寸加工钢模板,锚头模板4各侧边缘应大于锚头3不少于5cm。锚头模板4与混凝土相接触一面的周圈安装密封圈,密封圈可以粘着剂黏贴于锚头模板4上,并利用螺钉将锚头模板4固定在盖梁1上,以保证密封圈密封锚头模板4与混凝土之间的间隙。需要说明的是,安装锚头模板4过程中,应保证锚头3与锚头模板4中心重合且紧密贴合,避免浆液外漏。

36.相较于传统木模板,本技术中的锚头模板4采用定制钢模板结合橡胶圈的结构,与混凝土接触处全部使用橡胶圈密封,以确保与混凝土接触面的密闭性。此种模板材料浪费少,防污染效果佳,钢模板强度高,方便安装拆卸,支持多次周转使用,节约施工成本。

37.连通管2采用pe管,可以根据注浆料种类确定连通管2的直径,直径选用60mm较佳。出浆管6优选但不限于为直径为20mm~30mm的pe管。

38.为了防止浇筑混凝土过程中连通管2被冲出,可以将各连通管2分别通过各自定位钢筋竖向预装固定在锚头3内部,并且各连通管2与锚头3的连接部位利用密封胶封堵,以保证连通管2竖向安装牢固,提升浇筑效率和浇筑效果。

39.优选的,可以在注浆管5上安装注浆阀门,注浆阀门连接压浆设备,以便在不关机情况下灵活控制浆液通断,操作更加方便。阀门优选为止逆阀门,以防止浆阀门关闭的情况下发生浆液回流。

40.进一步地,可以在出浆管6上安装出浆阀门,以实现出浆液的通断控制。为了确保锚头3浆液饱满,出浆管6的高度应位于最上排锚头3高度的50cm以上,两者的最小高度差应不小于50cm。

41.综上所述,本发明所提供的连通式深锚压浆施工结构,采用连通式深锚压浆施工工艺,连通管2连接各锚头3,锚头模板4封堵锚头3,最上排锚头模板4设置出浆管6,其安装操作简单,零部件数量少,施工方便,注浆饱满效果好,节省注浆材料,尤其适用于立面多排锚头3的封锚施工。

42.除此之外,本发明还提供一种连通式深锚压浆施工工艺,应用于上述的连通式深锚压浆施工结构,具体包括如下步骤:

43.步骤一、安装锚头模板4分别封堵各排锚头3;

44.步骤二、将最下排的锚头模板4上的注浆管5连接注浆设备;

45.步骤三、通过注浆设备依次向最下排的各锚头3注浆,直至出浆孔开始溢出合格的浓浆后关闭注浆设备;

46.步骤四、拆卸各锚头模板4,并对锚头模板4进行清洗;

47.锚头模板4采用定制的钢模板,以便于周转使用。锚头模板4对应于各排锚头3安装,安装模板过程中需要保证锚头3与锚头模板4的中心重合,并且锚头模板4与混凝土接触

处使用橡胶密封圈密封,以确保与混凝土接触面具有良好的密闭性。最上排的锚头模板4设有出浆口8,最下排的锚头模板4设有注浆口7,出浆口8和注浆口7处分别安装出浆管6和注浆管5,出浆管6和注浆管5上均安装有阀门,注浆管阀门优选采用止逆阀门,以避免停机后浆液回流。

48.注浆施工完成后,将各阀门以及各锚头模板4拆卸下来,对阀门及锚头模板4上的混凝土泥浆等污染物进行清洗,清洁干净后妥善保存,以便于锚头模板4的周转使用。

49.需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

50.以上对本发明所提供的连通式深锚压浆施工结构及施工工艺进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。