一种高效脱除废水中氨氮的装置

[技术领域]

[0001]

本实用新型涉及氨氮废水处理领域,具体地说是一种高效脱除废水中氨氮的装置。

[

背景技术:

]

[0002]

水资源危机、环境污染问题影响着社会的发展。高效、绿色的废水处理是碳中和的有效途径之一。含有高浓度氨氮的废水中,氨氮易于引起水体富营养化,导致水质进一步恶化。针对该类废水的处理方法包括生物法、物理法、化学法。实际工业应用中的方法有:生物脱氮法、蒸汽汽提法、吹脱法以及加氯法。

[0003]

其中,生物脱氮法主要通过生物处理,需要水中含有一定的碳源,并且具有较好的可生化性,满足生化处理的条件,具有处理成本低,但是不能直接处理高浓度氨氮的废水。加氯法主要通过投加氯气、氯化镁等化学药剂,形成氮气从而从废水中分离出来,降低废水中的氨氮含量。但是该法运行成本较高,易于产生有污染的副产物,如氯代有机物,造成二次污染。针对较高浓度的氨氮废水,常用汽提或吹脱法,出水水质高、工艺简单并且易于控制,但是运行成本较高,受推动力的影响,针对低浓度的氨氮废水需要多级过程。

[0004]

鉴于上述方法均有优缺点和存在应用限制,因此需要一种能够处理不同浓度氨氮、高效的处理装置。

[

技术实现要素:

]

[0005]

本实用新型的目的就是要解决上述的不足而提供一种高效脱除废水中氨氮的装置,大大提高了氨氮脱除效果,并且适用较高浓度的氨氮废水的处理,集成度高,控制简单,绿色环保、安全可靠。

[0006]

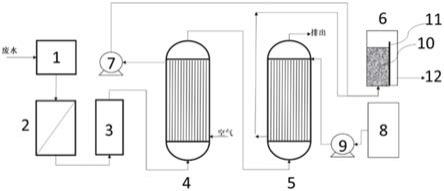

为实现上述目的设计一种高效脱除废水中氨氮的装置,包括混凝沉淀池1、固液分离器2、换热器3、一级真空脱除膜接触器4、二级膜吸收器5和气液混合器6,所述混凝沉淀池1上设有废水进口,并通过废水进口使得含有高浓度的氨氮废水进入混凝沉淀池1,所述混凝沉淀池1用于将废水的ph调节成碱性,使废水中的钙镁离子絮凝沉淀同时利于氨氮的脱除,所述混凝沉淀池1的输出端连接固液分离器2,经混凝沉淀池1沉淀后的废水进入固液分离器2,所述固液分离器2的输出端连接换热器3,所述换热器3的输出端连接一级真空脱除膜接触器4,所述一级真空脱除膜接触器4的输出端连接二级膜吸收器5,经固液分离器2分离后的废水通过换热器3中加热,加热后进入一级真空脱除膜接触器4的管程,并利用一级真空脱除膜接触器4壳程的真空进行氨氮的预脱除,然后进入二级膜吸收器5的管程以进行氨氮的吸收,所述二级膜吸收器5顶部设置有排出口,经二级膜吸收器5氨氮脱除后的废水通过排出口直接排出或回用,所述一级真空脱除膜接触器4上设有含氨气体出口,所述二级膜吸收器5上设有壳程溶液出口,所述含氨气体出口、壳程溶液出口分别通过管道连接至气液混合器6,所述一级真空脱除膜接触器4中脱除的含氨气体与二级膜吸收器5的壳程溶液混合后进入气液混合器6。

[0007]

进一步地,所述一级真空脱除膜接触器4的壳程与真空泵7相连,所述真空泵7另一端连接气液混合器6,所述一级真空脱除膜接触器4的壳程的另一出口与空气相连。

[0008]

进一步地,所述二级膜吸收器5的壳程溶液为稀硫酸溶液,所述二级膜吸收器5上设有壳程溶液进口,所述壳程溶液进口通过循环泵9连接至稀硫酸溶液料液槽8。

[0009]

进一步地,所述二级膜吸收器5壳程的稀硫酸溶液与一级真空脱除膜接触器4管程的含氨氮的废水为逆流状态。

[0010]

进一步地,所述气液混合器6的入口气体为一级真空脱除膜接触器4的出口气体,所述气液混合器6的入口液体为二级膜吸收器5的壳程的吸收液,所述吸收液以硫酸为主并含有未反应的稀硫酸溶液,所述气液混合器6底部设有进口,所述气液混合器6内设置有填料10和溢流板11,所述气液混合器6一侧下部设有出口,所述气液混合器6的入口气体和入口液体自底部的进口进入,经过填料10进行混合吸收后从溢流板11流出,并自一侧的出口12流出。

[0011]

进一步地,所述一级真空脱除膜接触器4和二级膜吸收器5中的膜材料对水的接触角范围为110-170度,且膜组件的形式为中空纤维膜组件、平板膜组件、卷式膜组件中的一种或几种。

[0012]

进一步地,所述混凝沉淀池1中氨氮废水调节ph后,其ph值不小于10。

[0013]

进一步地,所述混凝沉淀池1废水调节后的ph值范围为10-13.5。

[0014]

进一步地,所述换热器3出口的加热后氨氮废水温度为35-75度。

[0015]

本实用新型同现有技术相比,通过结合混凝沉淀调节废水ph、换热器进行预热并结合两级膜接触器进行氨氮的充分脱除,大大提高了氨氮脱除效果,并且适用较高浓度的氨氮废水的处理,工艺装置集成度高,控制简单,绿色环保、安全可靠,适宜于工业化生产,值得推广应用。

[附图说明]

[0016]

图1是本实用新型的结构示意图;

[0017]

图中:1、混凝沉淀池 2、固液分离器 3、换热器 4、一级真空脱除膜接触器 5、二级膜吸收器 6、气液混合器 7、真空泵 8、稀硫酸溶液料液槽 9、循环泵 10、填料 11、溢流板 12、出口。

[具体实施方式]

[0018]

下面结合附图对本实用新型作以下进一步说明:

[0019]

如附图1所示,本实用新型提供了一种高效脱除废水中氨氮的装置,包括混凝沉淀池 1、固液分离器 2、换热器 3、一级真空脱除膜接触器 4、二级膜吸收器5和气液混合器6,混凝沉淀池1上设有废水进口,并通过废水进口使得含有高浓度的氨氮废水进入混凝沉淀池1,混凝沉淀池1将废水的ph调节成碱性,使废水中的钙镁离子絮凝沉淀,同时利于氨氮的脱除;混凝沉淀池1的输出端连接固液分离器2,经混凝沉淀池1沉淀后的废水进入固液分离器2,固液分离器2的输出端连接换热器3,换热器3的输出端连接一级真空脱除膜接触器4,一级真空脱除膜接触器4的输出端连接二级膜吸收器5,经固液分离器2分离后的废水通过换热器3中加热,加热后进入一级真空脱除膜接触器4的管程,利用一级真空脱除膜接触器4

壳程的真空进行氨氮的预脱除,然后直接进入二级膜吸收器5的管程,进行氨氮的吸收,二级膜吸收器5顶部设置有排出口,经二级膜吸收器5氨氮脱除后的废水通过排出口直接排出或回用;一级真空脱除膜接触器4上设有含氨气体出口,二级膜吸收器5上设有壳程溶液出口,含氨气体出口、壳程溶液出口分别通过管道连接至气液混合器6,一级真空脱除膜接触器4中脱除的含氨气体与二级膜吸收器5的壳程溶液混合进入气液混合器6,进行充分回收。

[0020]

其中,一级真空脱除膜接触器4的壳程与真空泵7相连,真空泵7另一端连接气液混合器6,一级真空脱除膜接触器4的壳程的另一出口与空气相连;二级膜吸收器5的壳程溶液为稀硫酸溶液,二级膜吸收器5上设有壳程溶液进口,壳程溶液进口通过循环泵9连接至稀硫酸溶液料液槽8;二级膜吸收器5壳程的稀硫酸溶液与一级真空脱除膜接触器4管程的含氨氮的废水为逆流状态,并且稀硫酸的浓度为0.1-2摩尔每升。一级真空脱除膜接触器4和二级膜吸收器5中的膜材料对水的接触角范围为110-170度,膜组件的形式为中空纤维膜组件、平板膜组件、卷式膜组件中的一种或几种。

[0021]

本实用新型中,气液混合器6的入口气体为一级真空脱除膜接触器4的出口气体,气液混合器6的入口液体为二级膜吸收器5的壳程的吸收液,吸收液以硫酸为主,含有未反应的稀硫酸溶液;气液混合器6底部设有进口,气液混合器6内设置有填料10和溢流板11,气液混合器6一侧下部设有出口,气液混合器6的入口气体和入口液体自底部的进口进入,经过填料10部分进行混合吸收,然后从溢流板11流出,最终自一侧底部的出口12流出。混凝沉淀池1中,氨氮废水调节ph后其值不小于10,优选范围为10-13.5之间;换热器3对含氨氮废水进行加热,其出口处氨氮废水出口温度为35-75度。

[0022]

本实用新型的工作原理为:含有高浓度的氨氮废水进入混凝沉淀池,将废水的ph调节成碱性,使废水中的钙镁离子沉淀,同时利于氨氮的脱除;沉淀后的废水进入固液分离器,然后在换热器中加热;加热后进入一级真空脱除膜接触器的管程,利用壳程的真空进行氨氮的预脱除;然后直接进入二级膜吸收器的管程,壳程为酸溶液,进行氨氮的吸收,氨氮脱除后废水直接排出或回用。其中,一级真空脱除膜接触器中脱除的含氨气体与二级膜吸收的壳程溶液混合进入气液混合器,进行充分回收。该高效脱除废水中氨氮的装置中结合混凝沉淀调节废水ph、换热器进行预热并结合两级膜接触器进行氨氮的充分脱除,大大提高了氨氮脱除效果,并且适用较高浓度的氨氮废水的处理,工艺装置集成度高,控制简单,绿色环保、安全可靠,适宜于工业化生产。

[0023]

本实用新型并不受上述实施方式的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。