1.本发明涉及煤化工技术领域,尤其涉及一种煤焦油脱除杂质的方法。

背景技术:

2.煤焦油为焦化厂煤炭生产焦炭时干馏所得产物,其中携带大量的水、金属、盐、氯。水的携带将造成下游加氢装置进料泵抽空、催化剂机械性能破坏;金属的携带将造成下游加氢装置催化剂表面吸附或孔道堵塞,活性快速降低;盐(以氯化钠计)、氯将与氢气及氨反应生成氯化铵,造成氯化铵析出结晶,当到达露点后对相关设备及管道氯腐蚀,以上杂质将极大的降低下游装置的长周期稳定运行,且降低加氢催化剂使用寿命,增加运行成本。

3.目前国内针对煤焦油除杂主要是分步进行的,通过添加脱金属剂后再进行压滤和离心脱渣以实现脱金属;通过常减压蒸馏和聚结实现煤焦油中的脱水;通过电解后水洗以实现煤焦油中的脱盐处理,然而在实际运行中,这些处理方法存在污水量大、油水乳化分离难度大、运行不稳定等问题,为此,本发明提供一种煤焦油脱除杂质的方法。

技术实现要素:

4.为了解决上述现有技术中的不足,本发明提供一种煤焦油脱除杂质的方法。

5.本发明的一种煤焦油脱除杂质的方法是通过以下技术方案实现的:

6.一种煤焦油脱除杂质的方法,包括以下步骤:

7.s1、将煤焦油经过滤膜进行过滤处理,去除中低温煤焦油中的重质沥青质进行脱除,得到过滤后的煤焦油;随后将过滤后的煤焦油与脱金属剂通过搅拌装置搅拌均匀,使得过滤后的煤焦油中的金属络合物与有机氯转化为无机盐,获得第一混合物;随后向第一混合物中加入水,再经搅拌装置搅拌均匀,使得转化的无机盐从煤焦油中转移至水相中,得到第二混合物;

8.s2、将第二混合物经卧螺离心机进行固渣、水、油三相分离,得到固相、水相和油相;然后将油相经多级过滤器过滤掉残留固体杂质后,再将其经离心闪蒸处理脱除残留的水分,即得到脱除杂质后的煤焦油。

9.进一步地,所述搅拌装置包括:

10.壳体,其上端设置有进油口、进剂口、进水机构以及驱动机构;其内部设置有搅拌机构;且其下端设置有出料口;

11.所述搅拌机构包括转动杆、多个搅拌杆以及多个壁刮板;

12.所述转动杆竖直设置于所述壳体内,且其上端穿过所述壳体与所述驱动机构传动连接;

13.多个所述搅拌杆沿所述转动杆的轴向等间隔设置,每个所述搅拌杆的一端与所述转动杆固定连接,且竖直方向上每两个相邻的所述搅拌杆的另一端与一个所述壁刮板的一侧固定连接;所述壁刮板的另一侧与所述壳体侧壁抵接。

14.进一步地,所述驱动机构包括安装块、第一齿轮、第二齿轮、连动杆以及驱动电机;

所述安装块设置于所述壳体上端开设的安装槽内,其下端与所述转动杆固定连接,且其上端与所述第一齿轮固定连接,所述第二齿轮与所述第一齿轮啮合连接;所述连动杆的一端固定设置于所述第二齿轮的转动轴线上,所述连动杆的另一端与所述驱动电机连接,所述驱动电机用于驱动连动杆转动。

15.进一步地,所述进水机构包括:

16.进水管,其一端用于连接水源,其另一端上设置有三通阀;

17.两个导流管,分别设置于所述三通阀两个对称的出水端;

18.两个喷头,分别设置于两个所述导流管的出水端;

19.两个第一阀体,分别设置于两个所述导流管上,且分别位于所述三通阀与两个喷头之间。

20.进一步地,还包括加热机构和散热机构;

21.所述加热机构包括电热片和温度传感器,所述电热片套设于所述壳体的内壁上;所述温度传感器设置于所述壳体内侧底部;

22.所述散热机构包括通风腔,所述通风腔设置于所述电热片与所述壳体外壁之间,且所述通风腔的一端设置有进风口,所述通风腔的另一端设置有出风口;所述进风口和出风口上分别设置有第二阀体和第三阀体

23.进一步地,所述转动杆下端还水平设有辅助搅拌杆。

24.进一步地,所述进油口、进剂口、以及出料口上均设置有控制第一阀体。

25.进一步地,所述过滤膜是通过以下步骤制得的:

26.步骤1,按照以下重量份数称取各个制备原料,备用:al金属粉末45~50份、nb金属粉末35~40份、ti金属粉末5~10份、y2o3纳米粒子5~10份;

27.步骤2,将al金属粉末、nb金属粉末、ti金属粉末以及y2o3纳米粒子于在球料比为1~4:1,转速为50~250r/min的球磨机中,干法球磨4~20h,得到混合粉体;将混合粉体于150~400mpa的压力下压制成型,得到压坯;

28.步骤3,将压坯于真空条件下,从室温以3~5℃/min的升温速率至120℃并保温0.5~1.5h,随后以2~4℃/min的升温速率至550~650℃并保温3~5h,然后以2~4℃/min的升温速率至850~950℃并保温3~5h,以3~5℃/min的升温速率至1250~1350℃并保温3~5h,冷却后获得所述过滤膜。

29.进一步地,所述脱金属剂为聚胺羧酸盐。

30.进一步地,所述脱金属剂与煤焦油的用量比为100~200μg:1g。

31.进一步地,s2中加入脱金属剂后的搅拌温度为60~80℃;加入脱金属剂后的搅拌温度为75~85℃。

32.进一步地,将中低温煤焦油加热至50~65℃后再经过滤膜进行过滤处理。

33.进一步地,所述脱金属剂为氮三乙酸和乙二胺四乙酸二钠中的一种或两种。

34.本发明与现有技术相比,具有以下有益效果:

35.本发明将煤焦油经滤膜进行过滤处理,以对煤焦油中的重质沥青质进行脱除,降低煤焦油中重质沥青质含量的同时破坏了由这些固体颗粒稳定的被油包缚的水滴的两相界面液膜,实现了煤焦油的破乳作用,便于后续的分离处理。

36.本发明通过将过滤处理后的煤焦油与脱金属剂一同置于搅拌装置中,通过搅拌装

置使得脱金属剂与过滤处理后的煤焦油充分接触反应,将过滤处理后的煤焦油中的金属络合物与有机氯转化为能够溶于水的无机盐,得到第一混合物。然后再向第一混合物中加入水,再通过搅拌装置搅拌混合充分,使得转化后的无机盐溶于水中,从而实现将煤焦油中的金属和氯转移至水相中,得到第二混合物。

37.再将第二混合物通过控制卧螺离心机的转速进行高速离心,使得将密度较大的固相物通过最外侧转转鼓分离,密度较轻的水在最内侧通过污水口排放,煤焦油从中间分离出去,从而实现固、水、油三相分离,将分离后的煤焦油经离心闪蒸脱水,进一步实现对煤焦油中的脱水。

38.本发明通过将各个金属粉末混合均匀后进行烧结,通过多种元素自身间扩散相互制约,协同依次进行的分段烧结,使得al、nb和ti金属粉末在形成微米级三维多孔支撑体的同时,y2o3纳米粒子逐渐与微米级三维多孔支撑体发生化学反应,并在微米级三维多孔支撑体上构筑纳米级三维网状结构,从而形成具有微米/纳米双尺度的过滤膜。且本发明通过控制各个烧结阶段的升温速率以及保温时间即可对各元素扩散后形成的多种中间产物的扩散进行制约,从而实现控制过滤膜的孔径大小,从而能够确保对煤焦油中的重质沥青质进行脱除。

39.使用本发明的方法后可改善煤焦油品质,降低下游加氢装置运行成本,延长下游加氢装置运行周期。

附图说明

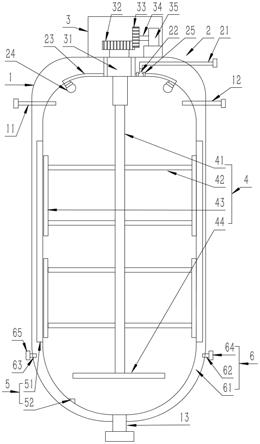

40.图1为本发明的搅拌装置的结构示意图。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

42.实施例1

43.本实施例提供一种煤焦油脱除杂质的方法,包括以下步骤:

44.s1、将煤焦油经换热器加热至60℃后,将其用滤膜进行过滤处理,以对煤焦油中的重质沥青质进行脱除,降低煤焦油中重质沥青质含量的同时破坏了由这些固体颗粒稳定的被油包缚的水滴的两相界面液膜,实现了煤焦油的破乳作用,便于后续的分离处理。

45.然后再通过将过滤处理后的煤焦油与脱金属剂一同置于搅拌装置中,于70℃的温度下,以300r/min的转速搅拌2h,使得脱金属剂与过滤处理后的煤焦油充分接触反应,将过滤处理后的煤焦油中的金属络合物与有机氯转化为能够溶于水的无机盐,得到第一混合物。然后再向第一混合物中加入水,再通过调节搅拌装置的温度为80℃,以300r/min的转速搅拌2.5h,使得转化后的无机盐溶于水中,从而实现将煤焦油中的金属和氯转移至水相中,得到第二混合物。

46.再将第二混合物通过控制卧螺离心机的转速为3000r/min,使得将密度较大的固相物通过最外侧转转鼓分离,密度较轻的水在最内侧通过污水口排放,煤焦油从中间分离出去,从而实现固、水、油三相分离,将分离后的煤焦油经换热器加热到130℃后进行离心闪蒸脱水,进一步实现对煤焦油中的脱水。

47.本实施例中,脱金属剂与煤焦油的用量比为150μg:1g。

48.本实施例中,脱金属剂为氮三乙酸。

49.实施例2

50.本实施例提供一种煤焦油脱除杂质的方法,包括以下步骤:

51.s1、将煤焦油经换热器加热至50℃后,将其用滤膜进行过滤处理,以对煤焦油中的重质沥青质进行脱除,降低煤焦油中重质沥青质含量的同时破坏了由这些固体颗粒稳定的被油包缚的水滴的两相界面液膜,实现了煤焦油的破乳作用,便于后续的分离处理。

52.然后再通过将过滤处理后的煤焦油与脱金属剂一同置于搅拌装置中,于60℃的温度下,以250r/min的转速搅拌3h,使得脱金属剂与过滤处理后的煤焦油充分接触反应,将过滤处理后的煤焦油中的金属络合物与有机氯转化为能够溶于水的无机盐,得到第一混合物。然后再向第一混合物中加入水,再通过调节搅拌装置的温度为75℃,以250r/min的转速搅拌3h,使得转化后的无机盐溶于水中,从而实现将煤焦油中的金属和氯转移至水相中,得到第二混合物。

53.再将第二混合物通过控制卧螺离心机的转速为2800r/min,使得将密度较大的固相物通过最外侧转转鼓分离,密度较轻的水在最内侧通过污水口排放,煤焦油从中间分离出去,从而实现固、水、油三相分离,将分离后的煤焦油经换热器加热到120℃后进行离心闪蒸脱水,进一步实现对煤焦油中的脱水。

54.本实施例中,脱金属剂与煤焦油的用量比为100μg:1g。

55.本实施例中,脱金属剂为氮三乙酸。

56.实施例3

57.本实施例提供一种煤焦油脱除杂质的方法,包括以下步骤:

58.s1、将煤焦油经换热器加热至65℃后,将其用滤膜进行过滤处理,以对煤焦油中的重质沥青质进行脱除,降低煤焦油中重质沥青质含量的同时破坏了由这些固体颗粒稳定的被油包缚的水滴的两相界面液膜,实现了煤焦油的破乳作用,便于后续的分离处理。

59.然后再通过将过滤处理后的煤焦油与脱金属剂一同置于搅拌装置中,于80℃的温度下,以300r/min的转速搅拌0.5h,使得脱金属剂与过滤处理后的煤焦油充分接触反应,将过滤处理后的煤焦油中的金属络合物与有机氯转化为能够溶于水的无机盐,得到第一混合物。然后再向第一混合物中加入水,再通过调节搅拌装置的温度为85℃,以300r/min的转速搅拌0.5h,使得转化后的无机盐溶于水中,从而实现将煤焦油中的金属和氯转移至水相中,得到第二混合物。

60.再将第二混合物通过控制卧螺离心机的转速为3300r/min,使得将密度较大的固相物通过最外侧转转鼓分离,密度较轻的水在最内侧通过污水口排放,煤焦油从中间分离出去,从而实现固、水、油三相分离,将分离后的煤焦油经换热器加热到140℃后进行离心闪蒸脱水,进一步实现对煤焦油中的脱水。

61.本实施例中,脱金属剂与煤焦油的用量比为200μg:1g。

62.本实施例中,脱金属剂为乙二胺四乙酸二钠。

63.实施例4

64.实施例1-3的搅拌处理均是通过本实施例的搅拌装置实现的,请参阅图1,本实施例的搅拌装置包括:

65.壳体1,其上端设置有进油口11、进剂口11、进水机构2以及驱动机构3;其内部设置有搅拌机构4;且其下端设置有出料口13;

66.搅拌机构4包括转动杆41、多个搅拌杆42以及多个壁刮板43;转动杆41竖直设置于壳体1内;多个搅拌杆42沿转动杆41的轴向等间隔设置,每个搅拌杆42的一端与转动杆41固定连接,且竖直方向上每两个相邻的搅拌杆42的另一端与一个壁刮板43的一侧固定连接;壁刮板43的另一侧与壳体1侧壁抵接;

67.驱动机构3包括安装块31、第一齿轮32、第二齿轮33、连动杆34以及驱动电机35;安装块31设置于壳体1上端开设的安装槽14内,其下端与转动杆41固定连接,且其上端与第一齿轮32固定连接,第二齿轮33与第一齿轮32啮合连接;连动杆34的一端固定设置于第二齿轮33的转动轴线上,连动杆34的另一端与驱动电机35连接,驱动电机35用于驱动连动杆34转动。

68.在搅拌过程中,出料口13处于关闭状态,通过进油口11将经过过滤处理的煤焦油加入至本实施例的搅拌装置中,再经进剂口11加入脱金属剂,开启驱动电机,使其带动连动杆34转动,连动杆34转动带动第二齿轮33转动,第二齿轮33转动带动第一齿轮32转动,第一齿轮32转动带动安装块31转动,安装块31转动带动转动杆41转动,进而带动搅拌杆42转动对壳体1内部的物料进行搅拌混匀,同时壁刮板43随着转动杆41转动而转动,从而对壳体1内壁上物料进行刮扫,避免壳体1内壁上物料的粘附,进而避免物料损失的同时实现了物料的均匀搅拌。

69.为了避免壳体1底部物料搅拌不均,本实施例在转动杆41下端还水平设有辅助搅拌杆44。

70.为了确保水对于混合物料中盐分的去除,本发明的一个优选实施例的进水机构2包括:

71.进水管21,其一端用于连接水源,其另一端上设置有三通阀22;

72.两个导流管23,分别设置于三通阀22两个对称的出水端;

73.两个喷头24,分别设置于两个导流管23的出水端;

74.两个第一阀体25,分别设置于两个导流管23上,且分别位于三通阀22与两个喷头24之间。

75.通过喷头24对壳体1内壁进行冲洗,保证水与混合物料中的无机盐充分接触,并在搅拌机构4的搅拌下充分反应,进而确保了本发明对煤焦油中金属和有机氯的去除。通过控制两个第一阀体25的开关即可实现加水和停止加水。

76.为了便于根据需求对搅拌装置的温度进行调控,本发明的一个优选实施例的搅拌装置还包括加热机构5和散热机构6。

77.本实施例的加热机构5包括电热片51和温度传感器52,本实施例的电热片51套设于壳体1的内壁上;温度传感器52设置于壳体1内侧底部。通过电热片51对于壳体1进行加热,同时温度传感器52对于壳体1内部的温度进行监测,从而实现对壳体1加热的控温,避免了搅拌温度的过高或过低,影响本发明去除效果的情况发生。

78.本实施例的散热机构6包括通风腔61,通风腔61设置于电热片51与壳体1外壁之间,且通风腔61的一端设置有进风口62,通风腔61的另一端设置有出风口63,进风口62和出风口63上分别设置有第二阀体64和第三阀体65。通过同时开启第二阀体64和第三阀体65,

使得通风腔61与外界连通,即可实现通风腔61中的空气流通,通过流通的空气对壳体1进行散热,从而避免搅拌温度过高的情况出现。并且为了快速散热,可以将进风口62与冷空气接通,从而实现快速降温。

79.需要说明的是,以上各个实施例中的过滤膜是通过以下步骤制得的:

80.步骤1,按照以下重量份数称取各个制备原料,备用:al金属粉末45~50份、nb金属粉末35~40份、ti金属粉末5~10份、y2o3纳米粒子5~10份;

81.步骤2,将al金属粉末、nb金属粉末、ti金属粉末以及y2o3纳米粒子于在球料比为1~4:1,转速为50~250r/min的球磨机中,干法球磨4~20h,得到混合粉体;将混合粉体于150~400mpa的压力下压制成型,得到压坯;

82.步骤3,将压坯于真空条件下,从室温以3~5℃/min的升温速率至120℃并保温0.5~1.5h,随后以2~4℃/min的升温速率至550~650℃并保温3~5h,然后以2~4℃/min的升温速率至850~950℃并保温3~5h,以3~5℃/min的升温速率至1250~1350℃并保温3~5h,冷却后获得过滤膜。

83.本发明通过将各个金属粉末混合均匀后进行烧结,通过多种元素自身间扩散相互制约,协同依次进行的分段烧结,使得al、nb和ti金属粉末在形成微米级三维多孔支撑体的同时,y2o3纳米粒子逐渐与微米级三维多孔支撑体发生化学反应,并在微米级三维多孔支撑体上构筑纳米级三维网状结构,从而形成具有微米/纳米双尺度的过滤膜。且本发明通过控制各个烧结阶段的升温速率以及保温时间即可对各元素扩散后形成的多种中间产物的扩散进行制约,从而实现控制过滤膜的孔径大小,使得其中三维多孔支撑体的孔径为1~100微米,米级三维网的孔径为10~1000nm。

84.对比例1

85.本对比例与实施例1的区别仅在于:没有使用本发明的过滤膜进行过滤处理,其他操作与实施例1相同。

86.对比例2

87.本对比例与实施例1的区别在于,搅拌处理时没有使用本发明的搅拌装置,直接进行机械搅拌,其他操作与实施例1相同。

88.实验部分

89.为了对本发明方法对于煤焦油杂质脱除效果进行验证,本发明进行了以下试验:

90.本发明采用某焦化企业生产的低温煤焦油做原料,其中的金属主要为钙、铁和钠,其含量分别为60.4μg/g、57.3μg/g和2.6μg/g。

91.本发明分别使用实施例1-3和对比例1和对比例2的方法对上述低温煤焦油进行处理,处理结果如表1所示。

92.表1处理结果

[0093] 脱水率(%)金属脱除率(%)脱氯率(%)脱盐率(%)实施例196956588实施例294926385实施例391886082对比例185754870对比例288865779

[0094]

表1中,脱金属率以铁、钙和钠的总质量为基准进行计算。

[0095]

显然,上述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。