1.本实用新型涉及机械技术领域,更具体地说,本实用新型涉及一种带孔零件的清洗装置。

背景技术:

2.随着机械工业的发展,新的设计理论和方法、新材料、新工艺的出现,机械零件进入了新的发展阶段,其中,对污染物进行控制是衡量零部件质量的一项重要指标要求,大尺寸污染物颗粒可能导致设备失效、失灵、失控,零部件配合公差要求越来越严苛,运动部件之间如果存在较多的污染物,会对零部件加速磨损,导致整机寿命缩短或者报废,则需要对零部件进行及时的清理工作,方便使用,且一些带孔零件的清洗是清洗工作的重要程序;现有技术在对带孔零部件进行清洗工作时,无法全方位的进行清洗,孔内的污垢不能清洗干净,实用性不强;且现有的带孔零部件清洗装置在使用的时候不具备对带孔零部件夹持的功能,放在清洗箱内部进行搅拌清洗,清洗效果较差,降低了工作效率。

技术实现要素:

3.为了克服现有技术的上述缺陷,本实用新型的实施例提供一种带孔零件的清洗装置,以解决现有技术对带孔零部件进行清洗工作时,无法全方位的进行清洗,孔内的污垢不能清洗干净,实用性不强;且现有的带孔零部件清洗装置在使用的时候不具备对带孔零部件夹持的功能,放在清洗箱内部进行搅拌清洗,清洗效果较差,降低了工作效率的问题。

4.为解决上述技术问题,本实用新型提供如下技术方案:一种带孔零件的清洗装置,包括箱体、清洗水箱、带孔零部件本体、电机、液压缸和放置口,所述箱体的底端固定安装有安装座,所述安装座的表面固定安装有固定轴,所述固定轴的表面转动连接有活动轴,所述液压缸的一端固定连接有推杆,所述电机的顶端固定连接有旋转轴,所述旋转轴的顶端固定安装有清洗棒,所述带孔零部件本体的表面开设有孔槽,所述带孔零部件本体的表面相互贴合有夹爪,所述夹爪的一端固定连接有限位杆,所述限位杆的表面设置有滑面,所述滑面的表面固定安装有套轴,所述套轴的表面固定连接有固定杆,所述清洗棒的顶端固定安装有清洗柱,所述清洗柱的表面固定安装有清洗卡块;

5.所述清洗柱的内部设置有加液腔,所述加液腔的内部设置有渗液棒,所述渗液棒的表面开设有渗液孔。

6.其中,所述夹爪的数量为两个,两个所述夹爪分别位于带孔零部件本体的两端。

7.其中,所述套轴的表面转动连接有套杆,所述套杆的一端与带孔零部件本体的一侧相互贴合。

8.其中,所述限位杆的内部顶端固定安装有上垫块,所述限位杆的内部底端固定安装有下垫块。

9.其中,所述上垫块和下垫块之间固定安装有伸缩柱,所述伸缩柱的表面相互贴合有弹簧。

10.其中,所述弹簧的上下两端分别固定连接于上垫块和下垫块,所述上垫块和下垫块的形状呈矩形。

11.其中,所述清洗卡块的数量为若干个,若干个所述清洗卡块均匀分布在清洗柱的表面。

12.其中,所述清洗卡块的底端与渗液孔的表面相通,所述旋转轴的内部固定安装有旋转内柱。

13.本实用新型的上述技术方案的有益效果如下:

14.上述方案中,所述夹爪到套杆的配合,避免了现有技术在对带孔零部件进行清洗工作时,无法全方位的进行清洗,孔内的污垢不能清洗干净的问题,夹爪将零部件本体进行夹持限位,同时将与套杆套在套轴上,保持夹爪的垂直度,使得夹持更加稳定,提高了装置的实用性;上述方案中,所述清洗棒到清洗卡块的配合,避免了现有的带孔零部件清洗装置在使用的时候不具备对带孔零部件夹持的功能,放在清洗箱内部进行搅拌清洗,清洗效果较差的问题,清洗棒带动清洗柱在孔槽的内壁进行旋转清洗,由于清洗柱的内部设置的加液腔,在清洗卡块对孔槽的内壁进行清洗的同时,清洗液会通过渗液孔流到清洗卡块的表面,保证了清洁效果,提高了工作效率。

附图说明

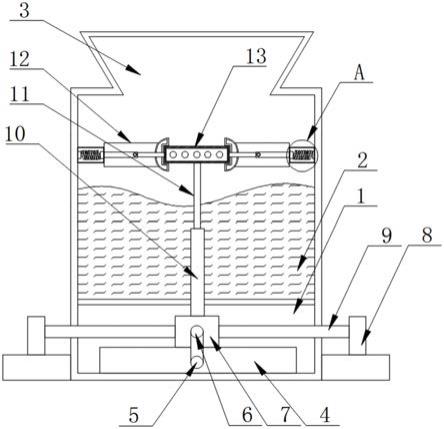

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型的限位杆结构示意图;

17.图3为本实用新型的图1的a处放大结构示意图;

18.图4为本实用新型的清洗卡块结构示意图;

19.图5为本实用新型的渗液孔结构示意图。

20.[附图标记]

[0021]

1、箱体;2、清洗水箱;3、放置口;4、安装座;5、固定轴;6、活动轴;7、电机;8、液压缸;9、推杆;10、旋转轴;11、清洗棒;12、限位杆;13、带孔零部件本体;14、孔槽;15、夹爪;16、滑面;17、固定杆;18、套轴;19、套杆;20、上垫块;21、下垫块;22、伸缩柱;23、弹簧;24、旋转内柱;25、清洗柱;251、加液腔;252、渗液棒;253、渗液孔;26、清洗卡块。

具体实施方式

[0022]

为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0023]

如附图1至附图5本实用新型的实施例提供一种带孔零件的清洗装置,包括箱体1、清洗水箱2、带孔零部件本体13、电机7、液压缸8和放置口3,所述箱体1的底端固定安装有安装座4,所述安装座4的表面固定安装有固定轴5,所述固定轴5的表面转动连接有活动轴6,所述液压缸8的一端固定连接有推杆9,所述电机7的顶端固定连接有旋转轴10,所述旋转轴10的顶端固定安装有清洗棒11,所述带孔零部件本体13的表面开设有孔槽14,所述带孔零部件本体13的表面相互贴合有夹爪15,所述夹爪15的一端固定连接有限位杆12,所述限位杆12的表面设置有滑面16,所述滑面16的表面固定安装有套轴18,所述套轴18的表面固定连接有固定杆17,所述清洗棒11的顶端固定安装有清洗柱25,所述清洗柱25的表面固定安

装有清洗卡块26;

[0024]

所述清洗柱25的内部设置有加液腔251,所述加液腔251的内部设置有渗液棒252,所述渗液棒252的表面开设有渗液孔253;

[0025]

所述夹爪15的数量为两个,两个所述夹爪15分别位于带孔零部件本体13的两端,所述套轴18的表面转动连接有套杆19,所述套杆19的一端与带孔零部件本体13的一侧相互贴合,所述限位杆12的内部顶端固定安装有上垫块20,所述限位杆12的内部底端固定安装有下垫块21,所述弹簧23的上下两端分别固定连接于上垫块20和下垫块21,所述上垫块20和下垫块21的形状呈矩形,所述清洗卡块26的数量为若干个,若干个所述清洗卡块26均匀分布在清洗柱25的表面,所述清洗卡块26的底端与渗液孔253的表面相通,所述旋转轴10的内部固定安装有旋转内柱24。

[0026]

如图3,所述上垫块20和下垫块21之间固定安装有伸缩柱22,所述伸缩柱22的表面相互贴合有弹簧23。

[0027]

具体的,弹簧23带动伸缩柱22在上垫块20与下垫块21之间进行伸缩运动,能根据带孔零部件本体13的大小来调节夹持距离。

[0028]

本实用新型的工作过程如下:

[0029]

所述夹爪15到套杆19的配合,在对带孔零部件本体13进行清洗的同时,夹爪15将带孔零部件本体13进行夹持限位,同时将与套杆19套在套轴18上,保持夹爪15的垂直度,使得夹持更加稳定,且此时,弹簧23带动伸缩柱22在上垫块20与下垫块21之间进行伸缩运动,能根据带孔零部件本体13的大小来调节夹持距离,提高了装置的实用性,打开电机7,带动旋转轴10进行旋转,则清洗棒11被同时带动旋转,清洗棒11带动清洗柱25在孔槽14的内壁进行旋转清洗,由于清洗柱25的内部设置的加液腔251,在清洗卡块26对孔槽14的内壁进行清洗的同时,清洗液会通过渗液孔253流到清洗卡块26的表面,保证了清洁效果。

[0030]

上述方案,所述夹爪15到套杆19的配合,避免了现有技术在对带孔零部件本体13进行清洗工作时,无法全方位的进行清洗,孔内的污垢不能清洗干净的问题,夹爪15将带孔零部件本体13进行夹持限位,同时将与套杆19套在套轴18上,保持夹爪15的垂直度,使得夹持更加稳定,提高了装置的实用性;所述清洗棒11到清洗卡块26的配合,避免了现有的带孔零部件清洗装置在使用的时候不具备对带孔零部件本体13夹持的功能,放在清洗箱内部进行搅拌清洗,清洗效果较差的问题,清洗棒11带动清洗柱25在孔槽14的内壁进行旋转清洗,由于清洗柱25的内部设置的加液腔251,在清洗卡块26对孔槽14的内壁进行清洗的同时,清洗液会通过渗液孔253流到清洗卡块26的表面,保证了清洁效果,提高了工作效率。

[0031]

最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

[0032]

其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

[0033]

最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用

新型的保护范围之内。