1.本实用新型涉及海洋石油工程技术领域,具体而言,特别涉及一种脉冲式润滑油系统冲洗装置。

背景技术:

2.发电机组是海洋石油平台上的重要设备之一,润滑油系统作为发电机组主要辅助系统,主要为发电机组的各轴承及部件提供所需流量、温度和压力的润滑油,以满足启动、运行等需要。因此,滑油系统的清洁度直接影响发电机组的使用寿命,因此,在发电机组交付业主使用之前,在调试期间需要对滑油系统管线进行严格的清洗,并达到要求,而这一项工作需要占用整个发电机组调试过程的大部分时间。

3.润滑油系统在出厂之前已经进行过整体清洗,因此,在出厂后的调试现场主要对外部的冷却器管线及滑油冷却器部分进行清洗,以清除设备在运输过程中由于振动等原因产生的留存于滑油系统中的杂质。达到iso 4406:199916/14/12国际标准是允许透平发电机组进行调试的必要条件。

4.目前,市场上的润滑油清洗设备主要存在滑油系统清洗周期长和达不到国际和国家标准过滤精度技术指标的问题,且设备自身笨重,能耗大,可移动性差,整体的清洗效率、灵活性和通用性不能令人满意。因此,有待开发大流量及高过滤精度的滑油清洗装置。

技术实现要素:

5.本实用新型旨在至少在一定程度上解决现有技术中的上述技术问题之一。有鉴于此,本实用新型需要提供一种通过电控方式控制开关阀门在管路中产生脉冲液流,提高冲洗工作效率,清洗周期短、流量大、高效、清洁度高,且具备自动化程度高、人工操作难度低的优点的脉冲式润滑油系统冲洗装置。

6.本实用新型提供一种脉冲式润滑油系统冲洗装置,包括:集装箱以及设在所述集装箱内的油箱、第一台泵组、第二台泵组、第一安全阀组、第二安全阀组、脉冲控制阀组、背压阀组和控制盘,所述油箱通过底座容置于所述集装箱内,所述第一台泵组和所述第二台泵组并排设置在所述油箱顶并与所述油箱内部连通,所述第一安全阀组设在所述油箱上,与所述第一台泵组管路连通后并与所述脉冲控制阀组管路连通,所述第二安全阀组设在所述油箱上,与所述第二台泵组管路连通后并与设在所述底座上的所述脉冲控制阀组管路连通,所述背压阀组与所述脉冲控制阀组连通,所述控制盘设在所述集装箱内并分别与所述第一台泵组、所述第二台泵组、所述第一安全阀组、所述第二安全阀组、所述脉冲控制阀组和所述背压阀组电控连接。

7.根据本实用新型的一个实施例,所述第一台泵组和所述第二台泵组均包括三个与所述油箱连通的泵体,其中所述第一安全阀组和所述第二安全阀组均包括三个分别与三个所述泵体相连接的安全阀,且每个所述安全阀的下游管路中均连接有一个压力管路过滤器。

8.根据本实用新型的一个实施例,所述第一安全阀组中下游的三个所述压力管路过滤器管路汇总下游的管路中设有第一流量传感器;所述第二安全阀组中下游的三个所述压力管路过滤器管路汇总下游的管路中设有第二流量传感器,且每个所述安全阀中均连接有一个压力表。

9.根据本实用新型的一个实施例,所述油箱内设有液位液温计和液位液温控制器,所述油箱顶上设有阻火器。

10.根据本实用新型的一个实施例,所述第一流量传感器和所述第二流量传感器下游与所述脉冲控制阀组之间的管路上设有第一压力传感器和温度传感器。

11.根据本实用新型的一个实施例,所述背压阀组上设有第二压力传感器,所述背压阀组与所述油箱之间设有颗粒计数器。

12.根据本实用新型的一个实施例,所述脉冲控制阀组与所述背压阀组之间设有回油粗滤器。

13.根据本实用新型的一个实施例,所述第一安全阀组、所述第二安全阀组与所述油箱之间还连接有与所述油箱连接的分支管路,所述分支管路与所述背压阀组相连通,且该分支管路上设有两个并列排布的第一台回油精滤器和第二台回油精滤器,所述分支管路上还有风冷器。

14.根据本实用新型的一个实施例,进一步还包括设在所述油箱上的第一加热器、第二加热器和第三加热器。

15.根据本实用新型的一个实施例,所述脉冲控制阀组上设有与所述油箱连通的气吹回油管路。

16.本实用新型的脉冲式润滑油系统冲洗装置,通过上述结构的设计,利用两个台泵组达到不同管路所需流量的目的,通过脉冲控制阀组,使被冲洗管路内部产生油液冲击,从而快速高效的将管路冲洗干净并达到使用要求,再通过洁净的空气直接使残存在管路中的油液返回油箱内部,避免受到外界污染;通过颗粒计数器对润滑油清洁度进行在线测量,利用油箱内部的三个加热器调节清洗用油温度,循环润滑油温度最高可达60摄氏度,通过不同流量计和设在管路中的调节阀调节润滑油流量,保证润滑油达到雷诺数超过4000的紊流状态,经过三级过滤,橇块润滑油过滤精度最低达到iso 4406:1999 16/14/12指标要求,满足solar透平滑油系统的要求;同时该脉冲式润滑油系统冲洗装置整体安装在十英尺标准集装箱内,在有限的空间里通过合理的设备布置,满足各种工艺要求,便于运输,节约运输成本,可移动性强,冲洗装置整体工艺和装置设计合理,通过电控方式控制开关阀门在管路中产生脉冲液流,提高了冲洗工作效率,清洗周期短、流量大、高效、清洁度高,且具备自动化程度高、人工操作难度低的优点。

附图说明

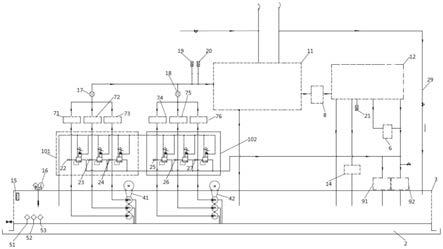

17.图1是根据本实用新型的脉冲式润滑油系统冲洗装置的整体结构示意图。

18.图2是根据本实用新型的脉冲式润滑油系统冲洗装置的主视图。

19.图3是根据本实用新型的脉冲式润滑油系统冲洗装置的俯视图。

20.图4是根据本实用新型的脉冲式润滑油系统冲洗装置的侧视图。

21.图5是根据本实用新型的脉冲式润滑油系统冲洗装置的立体图。

22.附图标记:1-集装箱;2-底座;3-油箱;41-第一台泵组;42-第二台泵组;51-第一台电加热器;52-第二台电加热器;53-第三台电加热器;6-风冷器;71-第一台压力管路过滤器;72-第二台压力管过滤器;73-第三台压力管过滤器;74-第四台压力管过滤器;75-第五台压力管过滤器;76-第六台压力管过滤器;8-回油粗滤器;91-第一台回油精滤器;92-第二台回油精滤器;101-第一安全阀组;102-第二安全阀组;11-脉冲控制阀组;12-背压阀组;13-控制盘;14-颗粒计数器;15-液位液温计;16液位液温控制器;17-第一流量流量传感器;18-第二流量传感器;19-第一压力传感器;20-温度传感器;21-第二压力传感器;22-第一压力表;23-第二压力表;24-第三压力表;25-第四压力表;26-第五压力表;27-第六压力表;28-阻火器;29-气吹回油管路。

具体实施方式

23.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

24.如图1至图5所示,一种脉冲式润滑油系统冲洗装置,包括:集装箱1以及设在集装箱1内的油箱3、第一台泵组41、第二台泵组42、第一安全阀组101、第二安全阀组102、脉冲控制阀组11、背压阀组12和控制盘13,油箱3通过底座2容置于集装箱1内,第一台泵组41和第二台泵组42并排设置在油箱3顶并与油箱3内部连通,第一安全阀组101设在油箱3上,与第一台泵组41管路连通后并与脉冲控制阀组11管路连通,第二安全阀组42设在油箱3上,与第二台泵组42管路连通后并与设在底座2上的脉冲控制阀组11管路连通,背压阀组12与脉冲控制阀组11连通,控制盘13设在集装箱1内并分别与第一台泵组41、第二台泵组42、第一安全阀组101、第二安全阀组102、脉冲控制阀组11和背压阀组12电控连接。

25.本实用新型的脉冲式润滑油系统冲洗装置,通过上述结构的设计,利用两个台泵组达到不同管路所需流量的目的,通过脉冲控制阀组11,使被冲洗管路内部产生油液冲击,从而快速高效的将管路冲洗干净并达到使用要求,再通过洁净的空气直接使残存在管路中的油液返回油箱3内部,避免受到外界污染;通过颗粒计数器14对润滑油清洁度进行在线测量,利用油箱3内部的三个加热器调节清洗用油温度,循环润滑油温度最高可达60摄氏度,通过不同流量计和设在管路中的调节阀调节润滑油流量,保证润滑油达到雷诺数超过4000的紊流状态,经过三级过滤,橇块润滑油过滤精度最低达到iso 4406:199916/14/12指标要求,满足solar透平滑油系统的要求;同时该脉冲式润滑油系统冲洗装置整体安装在十英尺标准集装箱内,在有限的空间里通过合理的设备布置,满足各种工艺要求,便于运输,节约运输成本,可移动性强,冲洗装置整体工艺和装置设计合理,通过电控方式控制开关阀门在管路中产生脉冲液流,提高了冲洗工作效率,清洗周期短、流量大、高效、清洁度高,且具备自动化程度高、人工操作难度低的优点。

26.如图1至图5所示,第一台泵组41和第二台泵组42均包括三个与油箱连通的泵体,需要理解的是,第一台泵组41和第二台泵组42的电机布置在油箱3顶部,泵组的驱动端布置在电机对应的油箱3内部位置,其中,第一台泵组41由p1齿轮泵、p2齿轮泵和p3齿轮泵串联集成组装在一个泵体内,该p1齿轮泵、p2齿轮泵和p3齿轮泵的电机分别布置在油箱3外部顶

端,而驱动端分别布置在油箱3内部;第二台泵组42由p4齿轮泵、p5齿轮泵和p6齿轮泵串联集成组装在一个泵体内,该p4齿轮泵、p5齿轮泵和p6齿轮泵的电机分别布置在油箱3外部顶端,而驱动端分别布置在油箱3内部,在具体结构设计中,p1齿轮泵的流量为80cc/rev毫升/转,转速为1465rpm转/分,流量为99.62lpm升/分;p2齿轮泵的流量为150cc/rev毫升/转,转速为1465rpm转/分,流量为186.79lpm升/分;p3齿轮泵的流量为170cc/rev毫升/转,转速为1465rpm转/分,流量为211.69lpm升/分,p4齿轮泵的流量为100cc/rev毫升/转,转速为1465rpm转/分,流量为124.53lpm升/分;p5齿轮泵的流量为125cc/rev毫升/转,转速为1465rpm转/分,流量为155.66lpm升/分;p6齿轮泵的流量为170cc/rev毫升/转,转速为1465rpm转/分,流量为211.69lpm升/分。

27.第一安全阀组101和第二安全阀组102均包括三个分别与三个泵体相连接的安全阀,p1齿轮泵、p2齿轮泵和p3齿轮泵的入口浸没在油箱3内部,p1齿轮泵、p2齿轮泵和p3齿轮泵出口分别与第一安全阀组101的三个入口通过管路相连;p4齿轮泵、p5齿轮泵和p6齿轮泵齿轮泵的入口浸没在油箱3内部,p4齿轮泵、p5齿轮泵和p6齿轮泵出口分别与第二安全阀组102的三个入口通过管路相连,以根据被冲洗管线的尺寸信息通过工艺计算出来的流量选择不同流量的齿轮泵进行工作,在具体结构设计中,每个安全阀的下游管路中均连接有一个压力管路过滤器,即第一安全阀组101下游的三个出口中分别对应且并联设置有第一台压力管路过滤器71、第二台压力管路过滤器72和第三台压力管路过滤器73,第二安全阀组102下游的三个出口中分别对应且并联设置有第四台压力管路过滤器74、第五台压力管路过滤器75和第六台压力管路过滤器76,其中,该第一台压力管路过滤器71、第二台压力管路过滤器72以及第三台压力管路过滤器73的入口与设置在油箱3外顶面的第一安全阀组101的出口通过管路相连,第一台压力管路过滤器71、第二台压力管路过滤器72以及第三台压力管路过滤器73的出口与底座2上的脉冲控制阀组11的入口通过管路相连;该第四台压力管路过滤器74、第五台压力管路过滤器75以及第六台压力管路过滤器76的入口与设置在油箱3外顶面的第二安全阀组102的出口通过管路相连,第四台压力管路过滤器74、第五台压力管路过滤器75以及第六台压力管路过滤器76的出口与设置在底座2上的脉冲控制阀组11的入口通过管路相连。

28.需要理解的是,第一安全阀组101和第二安全阀组102结构相同,第一安全阀组101设在油箱3上部并安装在第一台泵组41的一侧并通过法兰固定,第二安全阀组102设在油箱3上部并安装在第二台泵组42的一侧并通过法兰固定,每个安全阀组分别包括集成在一个阀块内部的两个先导溢流阀、两个三位四通换向阀、一个二位两通电磁换向阀以及三个外控溢流阀,p1齿轮泵、p2齿轮泵、p3齿轮泵分别通过出口管线与第一安全阀组101内部入口处三位四通电磁换向阀连接,在第一安全阀组内,p1齿轮泵控制管线,三位四通电磁换向阀居中,通过卡套接头分别与先导溢流阀、外控溢流阀、二位两通电磁换向阀连接;

29.在第一安全阀组101内,p2齿轮泵控制管线和p3齿轮泵控制管线上的阀门布置方式与p1齿轮泵控制管线一致。

30.先导溢流阀、三位四通电磁换向阀和外控溢流阀,共同作用分别控制每台齿轮泵起压和卸荷的安全,其中每个安全阀组内的三位四通电磁换向阀型号为d1vw008cnjw,先导溢流阀型号为rbae-len,二位两通电磁换向阀的型号为gkv-21,外控溢流阀的型号为rc 25890;

31.根据被清洗管线的所需流量和下述表(1)中的单泵流量选择泵组中的单泵何时参与工作,不参与工作的泵处于卸荷状态,这样可以有效的减少功率的损耗和系统的发热问题。

32.如图1至图5所示,第一安全阀组101中下游的三个压力管路过滤器管路汇总下游的管路中设有第一流量传感器17;第二安全阀组102中下游的三个压力管路过滤器管路汇总下游的管路中设有第二流量传感器18,其中第一流量传感器17和第二流量传感器18可就地或者在本地控制盘13上显示流量值,每个安全阀中均连接有一个压力表,在具体结构中,上述六个压力表分别为第一压力表22、第二压力表23、第三压力表24、第四压力表25、第五压力表26、第六压力表27且集成在一个仪表架上,该仪表支架固定在油箱内顶部,具体说明:第一压力表22与p1齿轮泵出口管路连接,第二压力表23与p2齿轮泵出口管路连接,第三压力表24与p3齿轮泵出口管路连接,第四压力表25与p4齿轮泵出口管路连接,第五压力表26与p5齿轮泵出口管路连接,第六压力表27与p6齿轮泵出口管路连接。

33.如图1至图5所示,油箱3内设有液位液温计15和液位液温控制器16,液位温度控制器16安装在油箱3内顶板上,浸入到清洗用油中用以检测油箱中清洗用油的液位和温度并将监测值传输到控制盘13上显示,当油温或者液位过高时,通过控制盘13中的程序控制实现声光报警或者关停泵组、启动风冷器6的连锁动作;液位液温计15用以就地显示油箱中清洗用油的液位和温度,安装在油箱内一侧板上;阻火器通过法兰安装在油箱3顶部。

34.如图1至图5所示,在具体结构设计中,脉冲控制阀组11上的两个端口分别与被冲洗管线的入口和出口管路相连,通过控制脉冲控制阀组11的开启或者关闭,控制清洗用油在被冲洗管线中的正向或者反向流动,并控制清洗用油的变化流速,使紊流和冲击流速交替产生,达到提高清洗效率的功效,第一流量传感器17和第二流量传感器18下游与脉冲控制阀组11之间的管路上设有第一压力传感器19和温度传感器20,实时监控冲洗管路的温度和压力变化,其中第一压力传感器19显示脉冲控制阀组11入口管路的压力值,温度传感器20设置在脉冲控制阀组11的入口管路上,可以实现在本地控制盘12上显示管路中的油温,当油温过高时,通过本地控制盘12中的控制程序实现声光报警或者关停泵组、启动风冷器的连锁动作。

35.如图1至图5所示,背压阀组12上设有第二压力传感器21,显示背压阀组12出口管路上的压力值,背压阀组12与油箱3之间设有颗粒计数器14,即颗粒计数器14设置在背压阀组12的溢流管路上,颗粒计数器14的出口管路直接与油箱3相通,可以实现在线和离线检测,离线检测为现场瓶装取样后,使用颗粒计数器14进行离线检测;脉冲控制阀组11与背压阀组12之间设有回油粗滤器8,即回油粗滤器8的入口管路与脉冲控制阀组11的出口管路相连,回油粗滤器8的出口管路与背压阀组12的入口管路相连;第一安全阀组101、第二安全阀组102与油箱3之间还连接有与油箱3连接的分支管路,分支管路与背压阀组12相连通,且该分支管路上设有两个并列排布的第一台回油精滤器91和第二台回油精滤器92,第一台回油精滤器91和第二台回油精滤器92布置在油箱3顶板靠近人孔侧板的位置呈浸入式设置在油箱3内部空间,经回油精滤器过滤后的清洗用油直接回到油箱中,分支管路上还有风冷器6,其中,背压阀组12安装在回油粗滤器8和风冷器6之间的连接管路上,当一个冲洗循环结束后,通过加载被压的方式,使设置在油箱3上部的颗粒计数器14处于工作状态,从而判断被冲洗管线是否达到要求;且背压阀组12上设置一个加油球阀,当需要加油时,打开此球阀,

用加油机注入干净的冲洗油进入油箱。

36.如图1至图5所示,进一步还包括设在油箱3上的第一加热器51、第二加热器52和第三加热器53,三个电加热器均通过法兰固定,以直接加热油箱内的清洗用油。

37.如图1至图5所示,脉冲控制阀组11上设有与油箱2连通的气吹回油管路29,需要理解的是,脉冲控制阀组11上设置有五个接口,分别为入口、出口、外接清洗管线入口、外接清洗管线出口、外接洁净空气入口,脉冲控制阀组11的出口与被清洗管线入口相连,被清洗管线出口与回油粗过滤器8入口相连,回油粗过滤器8的出口与背压阀组12入口连接,背压阀组12出口与风冷器6入口相连,风冷器6出口管路又与背压阀组的出口端口相通,与背压阀组12的出口汇合进入主管路中,背压阀组12上设置的四个接口包括入口、出口、连接颗粒计数器14端口以及连接风冷器6端口,该颗粒计数器14出口管路直接进入油箱3中。

38.如图1至图5所示,在具体结构中,控制盘13安装在集装箱1底座上,第一台泵组41和第二台泵组42、三台加热器、一台风冷器6、六台压力管路过滤器、一台回油粗滤器8、两台回油精滤器、两个安全阀组、一个脉冲控制阀组11、一个背压阀组12、一台颗粒计数器14以及仪表分别与控制盘13通过电缆相连实现通讯,以控制其启停、实现液位和温度的自动控制、以及液位温度和过滤器的报警,控制盘13采用西门子s7-300控制系统,该控制系统人机界面采用tp900触摸屏显示工艺流程和系统运行状态,手动设置相应的参数,以控制泵组、加热器、风冷器、阀组启停。

39.如图1至图5所示,本发明的脉冲式润滑油系统冲洗装置的操作流程为:

40.第一步、向脉冲式润滑油系统冲洗装置的油箱3中注入清洗用油,将待冲洗管线与脉冲式润滑油系统冲洗装置连接;

41.第二步、根据被冲洗管线的规格和清洗用油的粘度计算出流量后选择具体投入工作的单泵:泵组中的单泵流量见表(1),例如使用粘度为32mm2/s的润滑油进行油清洗作业,当冲洗管线规格为dn15/sch80,长为50米时,所需流量为99.62l/min,p1齿轮泵的流量可以满足要求,因此选择p1齿轮泵投入工作;表(2)说明了齿轮泵流量的具体选择使用:

42.表(1)泵组流量

[0043][0044]

表(2)单泵选择使用表

[0045][0046]

第三步,在控制盘13上选择自动或手动操作模式,控制系统根据计算流量,确定需要开启的循环泵;

[0047]

第四步,第一台泵组41启动后,清洗用油从油箱3内第一台泵组出口管线流出后通过第一安全阀组101进入到第一台压力管路过滤器71、第二台压力管路过滤器72以及第三台压力管路过滤器73进行一级过滤;第二台泵组42启动后,清洗用油从第二台泵组42的出口管线流出后通过第二安全阀组102进入到第四台压力管路过滤器74、第五台压力管路过滤器75以及第六台管路过滤器76进行一级过滤;当温度较低的情况下,为了提高清洗用油的粘度,使用电加热器加热清洗用油提高油温,根据清洗用油的温度启用加热器的台数;

[0048]

第五步,当循环清洗工作进行一段时间后,可以通过启动脉冲控制阀组11实现清洗用油在管路中的正向或者反向流动,控制流速的不断变化,使紊流和冲击交替产生,提高循环清洗管路的工作效率;

[0049]

第六步:一级过滤后,冲洗用油通过被冲洗的管线后进入到回油粗过滤器8进行二级过滤,当清洗用油温过高时,启动风冷器6,清洗用油在背压阀组12的作用下进入到风冷器6中进行冷却;

[0050]

第七步:二级过滤后,清洗用油通过第一台回油精滤器91和第二台回油精滤器92

实现三级过滤,最后清洗用油回到油箱中;

[0051]

第八步:通过颗粒计数器14实时监测清洗用油的洁净度,当达到合格标准如nas或者iso 4409:1999标准后,油清洗工作结束;

[0052]

第九步:为了避免清洗工作结束后拆卸管线出现溢油污染环境,在脉冲控制阀组11上设置了气吹回油管线的连接口,通过连接洁净的空气将残留在管路中的清洗用油吹回到油箱中。

[0053]

在整个油清洗过程中,进行温度、压力和流量的监测,可以实现加热器和风冷器自动开启投入使用。电控方面实现编程逻辑控制,在触摸屏上设置管线信息后,可以实现整个油清洗过程的自动化控制

[0054]

本发明的脉冲式润滑油系统冲洗工艺及装置的优点是:因待冲洗管路的尺寸众多,每一种管路的冲洗所需的流量压力不尽相同,为了避免系统过渡浪费,产生不必要的消耗,采用多泵组合的方式达到不同管路所需要的流量;并通过电控的方式控制开关阀门,使被冲洗管路的内部产生油液冲击,快速有效的将管路冲洗干净并达到要求;最后再通过气体直接使残存在管路中的油液返回到油箱内部,避免受到外界的污染,冲洗装置用集装箱进行整体防护,易于运输,整个滑油清洗设备具有多级过滤功能,具有流量大、过滤级数高、清洗效率高、plc控制操作简单、可移动性强、在线检测和具有船级社认证的特点,为滑油系统和液压油系统调试作业的顺利实施提供保证。

[0055]

尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。