1.本实用新型涉及铝锭加工领域,尤其涉及一种铝锭加工用清洗装置。

背景技术:

2.铝锭在运输和存储过程中非常容易变脏,其表面会有大量的灰尘、油污等杂质,若不处理直接用于后续加工工序,容易影响后续产品质量,市场上常用的铝锭形状各式各样,尤其是包括凹凸形状的铝锭,传统的人工清洗方式不仅清洗效果一般,清洗效率低,为了提高清洗效率现经常采用超声波清洗,而采用超声波清洗时,一般直接将铝锭放置在清洗篮内,清洗篮一般为矩形网框,铝锭放置在清洗篮内时,铝锭贴合部位清洗效果不佳,且清洗一段时间后,清洗液内的杂质逐渐增多,容易影响后续铝锭清洗效果,使用不方便。

技术实现要素:

3.本实用新型旨在解决现有技术的不足,而提供一种铝锭加工用清洗装置。

4.本实用新型为实现上述目的,采用以下技术方案:一种铝锭加工用清洗装置,包括超声波清洗机,超声波清洗机内设有清洗槽,清洗槽顶部固设有安装架,安装架内壁上转动连接有一对安装板,安装板相对面之间固设有安装环,安装架上设有驱动安装环转动的动力机构,安装板上设有与安装环对应的通孔,通孔内可拆卸插有用于放置待清洗铝锭的清洗篮,清洗篮下部为网状,且清洗篮内设有若干放置铝锭的网腔,安装架顶部铰接有盖板,超声波清洗机底部固设有水箱,水箱内设有用于储存清洗液的空腔一和用于储存清水的空腔二,空腔一内设有过滤机构,清洗槽底部设有出液口,出液口底部分别设有穿进空腔一和空腔二内的出液管,出液管上设有阀门一,空腔一和空腔二一侧底部均设有排液口,空腔一和空腔二顶部均设有进液口,排液口和进液口上均设阀门二,空腔一和空腔二顶部均设有与清洗槽连接的水泵。

5.特别的,安装架一侧设有凹槽,动力机构包括设于凹槽内的电机、固设在电机输出轴上的齿轮一,安装环外侧固设有齿轮二,凹槽内设有与齿轮一对应的开口,齿轮一穿出开口并与齿轮二啮合。

6.特别的,清洗篮顶部固设有挡板,挡板底部固设有若干插杆,安装板和安装环上设有若干与插杆对应的插孔,插杆穿出插孔。

7.特别的,过滤机构包括固设在空腔一内顶部靠近出液管一端的隔板、若干滑动设于隔板和空腔一内壁之间的滤网,空腔一内的出液管位于滤网上方,滤网由上到下网孔直径依次减小,隔板底部与空腔一内底部不接触。

8.特别的,水箱前侧铰接有与滤网对应的密封盖,隔板和空腔一内壁之间设有若干对与滤网对应的滑槽,滤网滑动设于滑槽内。

9.特别的,水泵上连接有进水管和出水管,进水管穿进对应的空腔一和空腔二内底部,出水管与清洗槽一侧连接。

10.本实用新型的有益效果是:本实用新型通过设置水箱、空腔一、空腔二、过滤机构、

安装架、安装板、安装环、动力机构、水泵、清洗篮,使得铝锭清洗时便于单独放置,避免铝垫贴合部位清洗不干净,且清洗液内的杂物便于及时过滤,清洗液便于循环使用,且清洗后便于漂洗,使用方便,清洗效率高。

附图说明

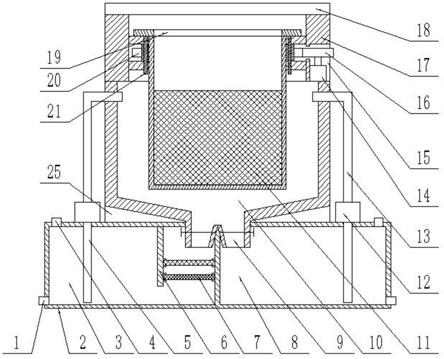

11.图1为本实用新型的结构示意图;

12.图2为本实用新型的动力机构结构示意图;

13.图3为本实用新型的清洗篮结构示意图;

14.图中:1-排液口;2-水箱;3-空腔一;4-进液口;5-进水管;6-隔板;7-滤网;8-空腔二;9-出液管;10-清洗槽;11-清洗篮;12-水泵;13-出水管;14-电机;15-凹槽;16-齿轮一;17-安装架;18-盖板;19-挡板;20-齿轮二;21-插杆;22-安装板;23-安装环;24-网腔;25-超声波清洗机;

15.以下将结合本实用新型的实施例参照附图进行详细叙述。

具体实施方式

16.下面结合附图和实施例对本实用新型作进一步说明:

17.如图1-3所示,一种铝锭加工用清洗装置,包括超声波清洗机25,超声波清洗机25内设有清洗槽10,清洗槽10顶部固设有安装架17,安装架17内壁上转动连接有一对安装板22,安装板22相对面之间固设有安装环23,安装架17上设有驱动安装环23转动的动力机构,安装架17一侧设有凹槽15,动力机构包括设于凹槽15内的电机14、固设在电机14输出轴上的齿轮一16,安装环23外侧固设有齿轮二20,凹槽15内设有与齿轮一16对应的开口,齿轮一16穿出开口并与齿轮二20啮合,

18.安装板22上设有与安装环23对应的通孔,通孔内可拆卸插有用于放置待清洗铝锭的清洗篮11,清洗篮11下部为网状,且清洗篮11内设有若干放置铝锭的网腔24,清洗篮11顶部固设有挡板19,挡板19底部固设有若干插杆21,安装板22和安装环23上设有若干与插杆21对应的插孔,插杆21穿出插孔,

19.安装架17顶部铰接有盖板18,超声波清洗机25底部固设有水箱2,水箱2内设有用于储存清洗液的空腔一3和用于储存清水的空腔二8,空腔一3内设有过滤机构,清洗槽10底部设有出液口,出液口底部分别设有穿进空腔一3和空腔二8内的出液管9,出液管9上设有阀门一,过滤机构包括固设在空腔一3内顶部靠近出液管9一端的隔板6、若干滑动设于隔板6和空腔一3内壁之间的滤网7,空腔一3内的出液管9位于滤网7上方,滤网7由上到下网孔直径依次减小,隔板6底部与空腔一3内底部不接触,水箱2前侧铰接有与滤网7对应的密封盖,隔板6和空腔一3内壁之间设有若干对与滤网7对应的滑槽,滤网7滑动设于滑槽内,

20.空腔一3和空腔二8一侧底部均设有排液口1,空腔一3和空腔二8顶部均设有进液口4,排液口1和进液口4上均设阀门二,空腔一3和空腔二8顶部均设有与清洗槽10连接的水泵12,水泵12上连接有进水管5和出水管13,进水管5穿进对应的空腔一3和空腔二8内底部,出水管13与清洗槽10一侧连接。

21.本实用新型工作时,将清洗篮11套置在通孔内,挡板19上的插杆21插入插孔内,将待清洗的铝锭单独放置在网腔24内,空腔一3上的水泵12将清洗液抽至清洗槽10内,超声波

清洗机25开始工作,清洗铝锭表面油污和灰尘,清洗完成后,清洗槽10内的液体经空腔一3内的出液管9排至空腔一3内,并在滤网7作用下层层过滤,滤出杂物,清洗槽10排空后,空腔二8上的水泵12将清水抽至清洗槽10内,此时,安装环23在电机14作用下转动,进而带动清洗篮11转动,充分漂洗铝锭上附着的清洗液,洗净后液体经空腔二8内的出液管9排出,打开盖板18,取出清洗篮11即可,定期打开密封盖,取出滤网7清洗即可。本实用新型使得铝锭清洗方便,工作效率高。

22.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的,均在本实用新型的保护范围之内。

技术特征:

1.一种铝锭加工用清洗装置,包括超声波清洗机(25),其特征在于,超声波清洗机(25)内设有清洗槽(10),清洗槽(10)顶部固设有安装架(17),安装架(17)内壁上转动连接有一对安装板(22),安装板(22)相对面之间固设有安装环(23),安装架(17)上设有驱动安装环(23)转动的动力机构,安装板(22)上设有与安装环(23)对应的通孔,通孔内可拆卸插有用于放置待清洗铝锭的清洗篮(11),清洗篮(11)下部为网状,且清洗篮(11)内设有若干放置铝锭的网腔(24),安装架(17)顶部铰接有盖板(18),超声波清洗机(25)底部固设有水箱(2),水箱(2)内设有用于储存清洗液的空腔一(3)和用于储存清水的空腔二(8),空腔一(3)内设有过滤机构,清洗槽(10)底部设有出液口,出液口底部分别设有穿进空腔一(3)和空腔二(8)内的出液管(9),出液管(9)上设有阀门一,空腔一(3)和空腔二(8)一侧底部均设有排液口(1),空腔一(3)和空腔二(8)顶部均设有进液口(4),排液口(1)和进液口(4)上均设阀门二,空腔一(3)和空腔二(8)顶部均设有与清洗槽(10)连接的水泵(12)。2.根据权利要求1所述的一种铝锭加工用清洗装置,其特征在于,安装架(17)一侧设有凹槽(15),动力机构包括设于凹槽(15)内的电机(14)、固设在电机(14)输出轴上的齿轮一(16),安装环(23)外侧固设有齿轮二(20),凹槽(15)内设有与齿轮一(16)对应的开口,齿轮一(16)穿出开口并与齿轮二(20)啮合。3.根据权利要求2所述的一种铝锭加工用清洗装置,其特征在于,清洗篮(11)顶部固设有挡板(19),挡板(19)底部固设有若干插杆(21),安装板(22)和安装环(23)上设有若干与插杆(21)对应的插孔,插杆(21)穿出插孔。4.根据权利要求3所述的一种铝锭加工用清洗装置,其特征在于,过滤机构包括固设在空腔一(3)内顶部靠近出液管(9)一端的隔板(6)、若干滑动设于隔板(6)和空腔一(3)内壁之间的滤网(7),空腔一(3)内的出液管(9)位于滤网(7)上方,滤网(7)由上到下网孔直径依次减小,隔板(6)底部与空腔一(3)内底部不接触。5.根据权利要求4所述的一种铝锭加工用清洗装置,其特征在于,水箱(2)前侧铰接有与滤网(7)对应的密封盖,隔板(6)和空腔一(3)内壁之间设有若干对与滤网(7)对应的滑槽,滤网(7)滑动设于滑槽内。6.根据权利要求5所述的一种铝锭加工用清洗装置,其特征在于,水泵(12)上连接有进水管(5)和出水管(13),进水管(5)穿进对应的空腔一(3)和空腔二(8)内底部,出水管(13)与清洗槽(10)一侧连接。

技术总结

本实用新型是一种铝锭加工用清洗装置,包括超声波清洗机,超声波清洗机内设有清洗槽,清洗槽顶部固设有安装架,安装架内壁上转动连接有一对安装板,安装板相对面之间固设有安装环,安装架上设有驱动安装环转动的动力机构,安装板上设有与安装环对应的通孔,通孔内可拆卸插有用于放置待清洗铝锭的清洗篮,清洗篮下部为网状,且清洗篮内设有若干放置铝锭的网腔,安装架顶部铰接有盖板,超声波清洗机底部固设有水箱,水箱内设有用于储存清洗液的空腔一和用于储存清水的空腔二,空腔一内设有过滤机构。本实用新型使得铝锭清洗方便,且清洗效率高。率高。率高。

技术研发人员:卜明杰

受保护的技术使用者:天津圣金特汽车配件有限公司

技术研发日:2021.06.11

技术公布日:2022/2/11