一种污泥填埋场用泥水分离系统及其施工方法

【技术领域】

1.本发明涉及污泥填埋技术领域,具体涉及一种污泥填埋场用泥水分离系统及其施工方法。

背景技术:

2.目前,国内污水处理厂对于处理净化污水产生的污泥,选择在污泥填埋场进行简单填埋处理仍是一种重要方法。首先,填埋的污泥含水率高,力学性能差,利用重力作用的自然沉降方式难以彻底泥水分离,且消耗时间长从而导致污泥填埋场不能循环使用或循环率低,并且由于污泥中重金属污染物含量高,污泥填埋场一般并未设置污水收集装置,使得大量的污水直接沉积于底层防渗结构的表面,一旦防渗结构出现破损,大量的污水就会通过破损位置渗入地下,造成土壤及地下水的污染。因此,实有必要提供一种污泥填埋场用泥水分离系统及其施工方法以解决上述问题。

技术实现要素:

3.本发明要解决的技术问题是在于提供一种泥水分离程度高、污水导排性能好、场底防渗效果好、雨水导排快的污泥填埋场用泥水分离系统及其施工方法。

4.为实现上述目的,本发明的技术方案为:

5.一种污泥填埋场用泥水分离系统,包括基坑、场底防渗结构、污水收集结构、填埋层及导排结构,所述基坑包括填埋空间及管涵敷设空间,所述管涵敷设空间位于所述填埋空间的下方,且所述管涵敷设空间与所述填埋空间连通,所述管涵敷设空间包括集污井涵及导流管槽,所述导流管槽与所述集污井涵的顶部连通,所述场底防渗结构设置于所述基坑内,并完全覆盖所述基坑的内表面,所述污水收集结构包括集污井、井盖、污水导流管及渗水层,所述集污井设置于所述集污井涵内,所述污水导流管设置于所述导流管槽内,所述井盖盖设于所述集污井的顶部开口上,所述污水导流管与所述集污井连通,所述渗水层设置于所述污水导流管及所述井盖上方,所述污水导流管的上管壁及所述井盖上均贯穿设置有集水孔,所述集水孔表面覆盖土工布,所述渗水层采用透水砌块错缝堆砌而成,其内部的错缝连通形成排水孔道,所述渗水层将所述填埋空间分隔形成两个填埋腔室,所述填埋层填埋于所述填埋腔室内,所述填埋层内渗出的污水通过所述渗水层中的排水孔道向下排出,部分污水通过所述污水导流管上的集水孔进入所述污水导流管内部,并沿所述污水导流管汇聚至所述集污井内,部分污水直接通过所述井盖上的集水孔进入所述集污井内,所述导排结构完全封盖所述基坑。

6.优选的,所述管涵敷设空间位于所述填埋空间中轴线的下方,且所述管涵敷设空间与所述填埋空间的延展方向一致,所述集污井涵设置于所述管涵敷设空间的中心位置,所述导流管槽的数量为两个,两个所述导流管槽对称设置于所述集污井涵两侧。

7.优选的,所述场底防渗结构包括第一土工膜层、污泥加固底层、第二土工膜层、污泥加固面层、uhpgc喷射表层及注浆锚杆,所述第一土工膜层、污泥加固底层、第二土工膜

层、污泥加固面层、uhpgc喷射表层向靠近所述基坑内部方向依次层叠设置,所述注浆锚杆依次穿过所述uhpgc喷射表层、污泥加固面层、第二土工膜层、污泥加固底层及第一土工膜层扦插入所述基坑的土层内。

8.优选的,所述污泥加固底层及污泥加固面层内部均设置有一层玻璃纤维土工格栅,表面采用改性工业废渣包覆并夯实,所述改性工业废渣包括以重量份数计的如下成分:干化污泥粉100~120份、粉煤灰11~13份、矿渣14~17份、玻璃粉6~8份及拌合水11~13份。

9.优选的,所述注浆锚杆与uhpgc喷射表层采用相同的uhpgc材料作为注浆材料,所述uhpgc材料包括以重量份数计的如下成分:高炉矿渣480~600份、粉煤灰120~150份、硅灰31~39份、河砂631~789份、固态氢氧化钠31~39份、水玻璃溶液219~274份、钢纤维163~204份及拌合水68~85份。

10.优选的,所述集污井的顶部凹陷形成有环形的凹槽,所述井盖的边缘嵌入所述凹槽内;所述集污井的侧壁贯穿设置有矩形卡槽,所述矩形卡槽位于距离所述集污井顶端1/5高度的位置,所述污水导流管一端卡设于所述矩形卡槽内,另一端抵接所述场底防渗结构,所述污水导流管并向集污井方向倾斜有5%的斜度;两个所述填埋腔室关于所述渗水层对称设置。

11.优选的,所述污水收集结构还包括污水检测装置、排污泵及排污管,所述污水检测装置包括支撑管、泡沫管及管帽,所述支撑管套设于所述泡沫管的外围,所述泡沫管可以在所述支撑管内沿其轴线方向自由运动,所述支撑管的底端沿竖直方向穿过所述井盖抵接所述集污井底部,顶端穿过所述渗水层及所述导排结构露设于所述导排结构外,所述支撑管位于所述集污井内的管壁上设置有透水孔,所述透水孔连通所述支撑管的内部空间与所述集污井,所述泡沫管的顶端高于所述支撑管的顶端,所述管帽包括帽杆及帽沿,所述帽杆与所述泡沫管的顶端固定,所述帽沿完全覆盖所述支撑管的顶部管口;所述排污泵设置于所述集污井的底部,所述排污管依次穿过所述导排结构、渗水层及井盖连接至所述排污泵的出水口上。

12.优选的,所述填埋层包括填埋单体及顶层滤水层,多个所述填埋单体从下往上依次层叠设置,所述顶层滤水层设置于最上方一个所述填埋单体的上方,所述顶层滤水层填埋至与所述基坑外部地面齐平的位置,每个所述填埋单体均包括从下往上依次设置的滤水层、污泥层及防渗土工布,所述滤水层包括采用竹筋网铺设而成,所述竹筋网内填充滤水材料,所述滤水材料包括再生混凝土粗骨料、碎石、卵石、木炭中的一种或多种,所述滤水材料的粒径为30mm;所述竹筋网采用竹条编制而成,所述竹筋网的长度为1000mm,宽度为600mm,高度为200mm,孔口为20mm;所述污泥层采用土工滤袋灌装污泥铺设而成,其中土工滤袋的长度为800mm,宽度为500mm,装填厚度为300mm,污泥含水率为60%。

13.优选的,所述导排结构包括防水层、抗滑挡块、导流板及排水槽,所述防水层设置于所述渗水层的顶部,并完全覆盖所述渗水层,所述防水层采用防水砂浆砌筑而成,所述防水层表面向两侧倾斜有5%的斜度,所述抗滑挡块设置于所述基坑的两侧边缘位置并与所述基坑外的土体固定,所述防水层的两侧向远离所述导流板方向凹陷形成有滑槽,所述导流板的一端卡设于所述滑槽内,另一端抵接所述抗滑挡块,所述导流板完全覆盖所述填埋腔室的顶部开口,所述排水槽设置于所述抗滑挡块远离所述导流板的一侧,雨水沿所述导

流板汇聚至所述排水槽内。

14.本发明还提供一种上述的污泥填埋场用泥水分离系统的施工方法,包括如下步骤:

15.步骤一:测量放线,开挖土石方,形成基坑;

16.步骤二:预制设计尺寸的污水导流管、集污井、井盖、支撑管、抗滑挡板、导流板及排水槽;

17.步骤三:将基坑的表面清理平整,铺设并压平第一土工膜层,然后铺设污泥加固底层并夯实至一半预设厚度时添加玻璃纤维土工格栅,继续铺设并夯实至污泥加固底层至预设厚度;再铺设并压平第二土工膜层,之后与污泥加固底层施工步骤一样铺设污泥加固面层;然后喷射uhpgc喷射表层,随后标注锚杆孔位,用钻孔机钻进至注浆锚杆预埋深度,将注浆锚杆插进钻孔内,然后用注浆机将uhpgc材料注入注浆锚杆至注满为止;

18.步骤四:吊装集污井放置在集污井涵内,将排污泵送入所述集污井底部,并连接排污管,将井盖嵌入在集污井预留的凹槽内,将排污管穿过井盖上的预留穿孔,最后在井盖表面铺设土工布;

19.步骤五:吊装支撑管通过井盖上的预留孔洞放入集污井底部的中心位置,然后将泡沫管放入支撑管内,之后将管帽盖在泡沫管上,使其与所述泡沫管固定;

20.步骤六:吊装污水导流管放置在导流管槽内,使污水导流管一端与矩形卡槽相连通,然后将土工布铺设在污水导流管上表面;

21.步骤七:在污水导流管及井盖上表面用透水砌块错缝堆砌成渗水层,然后用防水砂浆在渗水层顶部表面砌筑防水层;

22.步骤八:用竹条编制有开口的竹筋网,将选用的滤水材料填充在竹筋网内,之后将污泥灌入土工滤袋内并密封,在场底防渗结构表面铺设竹筋网构成滤水层,然后在竹筋网表层铺设土工滤袋构成污泥层,之后在土工滤袋表层铺贴防渗土工布,依次类推,完成多个填埋单元的填埋,最后铺设顶层滤水层至与污泥填埋场地表平面平齐;

23.步骤九:开挖预埋抗滑挡板、排水槽位置的土石方,吊装抗滑挡板、排水槽放置在开挖后对应位置内,将抗滑挡板及排水槽拼接时留下的空隙用水泥砂浆抹平;

24.步骤十:将导流板一端抵接抗滑挡板侧壁上,另一端嵌入防水层的滑槽内,将导流板拼接时留下的空隙用水泥砂浆抹平,完成所述污泥填埋场用泥水分离系统的施工。

25.与相关技术相比,本发明的有益效果在于:

26.(1)本发明通过将滤水层、污泥层、防渗土工布层依次交替填埋,利用上下层刚度不同将污泥进行挤压排出污水,可有效提高污泥填埋场的泥水分离效率,进而可使污泥填埋场循环使用,增加土地资源利用率,减少污泥填埋场对周边环境的不利影响;

27.(2)本发明通过设置渗水层、污水导流管、集污井可有效收集被挤压排出的污水,避免普通导排管在孔隙水压力下曲折堵塞而不能导排,减少后期的维修费用,并设置污水监测装置实时监测集污井中污水含量,及时排出污水,防止污水倒灌降低泥水分离效率;

28.(3)本发明通过设置两层土工膜层、两层污泥干粉经添加废弃矿渣改性后夯实而成的污泥加固层及uhpgc喷涂层,可有效提高污泥填埋场场底的防渗性能以及废弃矿渣的利用率,通过扦插注浆锚杆,可提高污泥填埋场抗倾覆能力;

29.(4)本发明通过设置导流板、排水槽可及时排出雨水,提高雨水导排能力,防止雨

水渗入污泥中造成对雨水二次污染,通过采用竹筋网可有效避免传统金属网容易受到污水腐蚀耐久性低的问题,提高了滤水网的使用周期;

30.(5)本发明中污水导流管、集污井、井盖、支撑管、排水槽均用uhpgc(超高性能地聚物混凝土)材料预制而成,uhpgc材料具有超高的抗压强度、硬化快、耐酸抗腐蚀性能好,可抵抗污泥中重金属污染物的侵蚀,提高构件使用寿命,另一方面uhpgc以废弃矿渣为前驱体制备胶凝材料替代水泥的使用,不仅可提高废弃矿渣的利用率,还减少二氧化碳排放量,符合低碳环保可持续发展理念。

【附图说明】

31.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

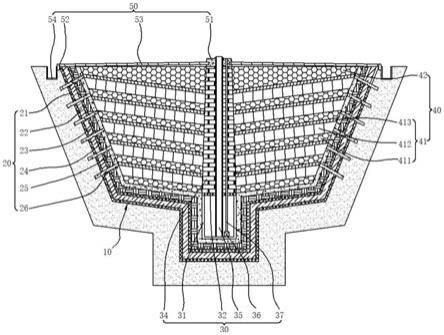

32.图1为本发明提供的一种污泥填埋场用泥水分离系统的结构示意图;

33.图2为沿图1所示的一种污泥填埋场用泥水分离系统沿a-a线的剖面示意图;

34.图3为沿图1所示的一种污泥填埋场用泥水分离系统沿b-b线的剖面示意图;

35.图4为沿图1所示的一种污泥填埋场用泥水分离系统沿c-c线的剖面示意图;

36.图5为污水井及井盖的分解结构示意图;

37.图6为污水导流管的结构示意图;

38.图7为污水检测装置的结构示意图;

39.图8为渗水层中透水彻块的结构示意图;

40.图9为滤水层中竹筋网的结构示意图;

41.图10为防水层的结构示意图。

【具体实施方式】

42.为了使本技术领域的人员更好地理解本发明实施例中的技术方案,并使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式作进一步的说明。

43.请结合参阅图1-10,本发明提供一种污泥填埋场用泥水分离系统100,包括基坑10、场底防渗结构20、污水收集结构30、填埋层40及导排结构50。

44.如图1所示,所述基坑10直接在填埋场的土体上开挖形成,不需要占用地上空间。所述导排结构50盖设于所述基坑10上,用于起到雨水的导排作用,因此,从上方的俯视图来看,只能看到所述导排结构50,填埋的污泥及其他结构均隐藏于所述导排结构50下方。

45.所述基坑10整体为长条形的槽型空间,其包括填埋空间及管涵敷设空间,所述管涵敷设空间位于所述填埋空间的下方,且所述管涵敷设空间与所述填埋空间连通。具体的,所述管涵敷设空间位于所述填埋空间中轴线的下方,且所述管涵敷设空间与所述填埋空间的延展方向一致。所述管涵敷设空间包括集污井涵及导流管槽,所述集污井涵设置于所述管涵敷设空间的中心位置,所述集污井涵为圆柱形的腔体,所述导流管槽的数量为两个,两个所述导流管槽对称设置于所述集污井涵两侧。所述导流管槽与所述集污井涵的顶部连通,可以理解的是,所述导流管槽的深度小于所述集污井涵的深度。

46.所述场底防渗结构20设置于所述基坑10内,并完全覆盖所述基坑10的内表面,可以防止污水渗入所述基坑10外的土体内。需要说明的是,所述场底防渗结构20属于对所述基坑10的表面处理结构,因此所述场底防渗结构20的设置并不影响所述填埋空间及所述管涵敷设空间的形成,即所述填埋空间及所述管涵敷设空间的表面均采用所述场底防渗结构20进行处理。

47.所述场底防渗结构20包括第一土工膜层21、污泥加固底层22、第二土工膜层23、污泥加固面层24、uhpgc喷射表层25及注浆锚杆26。

48.所述第一土工膜层21、污泥加固底层22、第二土工膜层23、污泥加固面层24、uhpgc喷射表层25向靠近所述基坑10内部空间方向依次层叠设置,所述注浆锚杆26依次穿过所述uhpgc喷射表层25、污泥加固面层24、第二土工膜层23、污泥加固底层22及第一土工膜层21扦插入所述基坑10的土层内。

49.所述第一土工膜层21和第二土工膜层23具有防渗性,可以阻止污水通过,设置双层的土工膜可以提高防渗性能。

50.所述污泥污泥加固底层22和污泥加固面层24起到加固作用,所述污泥加固底层22及污泥加固面层24内部均设置有一层玻璃纤维土工格栅,表面覆盖改性工业废渣并夯实。所述玻璃纤维土工格栅用于提高抗折、抗压性能,所述改性工业废渣作为表面覆盖层。所述改性工业废渣包括以重量份数计的如下成分:干化污泥粉100~120份、粉煤灰11~13份、矿渣14~17份、玻璃粉6~8份及拌合水11~13份。玻璃粉具有较好的亲和力,可以与其他成分较好的融合形成良好的粘结效果,进一步提高抗折、抗压性能,并且所述改性工业废渣成本较低,还实现了工业废渣的再利用。

51.所述uhpgc喷射表层25通过直接将uhpgc材料喷射于污泥加固面层24的表面,可以保持较为均匀的包覆效果,进一步对表面进行加固,所述注浆锚杆26锚固于所述基坑10外围的土层内,可以对各包覆层起到卡位固定的作用,避免与土体表面结合度不够造成脱落,所述注浆锚杆26与uhpgc喷射表层25采用相同的uhpgc材料作为注浆材料。所述uhpgc材料包括以重量份数计的如下成分:高炉矿渣480~600份、粉煤灰120~150份、硅灰31~39份、河砂631~789份、固态氢氧化钠31~39份、水玻璃溶液219~274份、钢纤维163~204份及拌合水68~85份。

52.所述污水收集结构30用于收集污水,其包括集污井31、井盖32、污水导流管33、渗水层34、污水检测装置35、排污泵36及排污管37。

53.集污井31设置于所述集污井涵内,所述污水导流管33设置于所述导流管槽内,所述污水导流管33与所述集污井31连通。所述渗水层34设置于所述污水导流管33及所述井盖32上方,即所述渗水层34沿所述基坑10的延展方向呈一字型排布。

54.所述井盖32盖设于所述集污井31的顶部开口上。具体的,所述集污井31的顶部凹陷形成有环形的凹槽310,所述井盖32的边缘嵌入所述凹槽310内,利用所述凹槽310对所述井盖32形成限位,不需要额外设置固定装置。

55.所述集污井31的侧壁贯穿设置有矩形卡槽311,所述矩形卡槽311位于距离所述集污井31顶端1/5高度的位置,所述污水导流管33一端卡设于所述矩形卡槽311内,另一端抵接所述场底防渗结构20。

56.所述污水导流管33的上管壁及集所述井盖32上均贯穿设置有集水孔,所述集水孔

表面覆盖土工布,土工布可以透过污水,阻隔固态杂物进入所述集污井31内。

57.所述渗水层34采用透水砌块错缝堆砌而成,其内部的错缝连通形成排水孔道,所述渗水层34将所述填埋空间分隔形成两个填埋腔室,两个所述填埋腔室关于所述渗水层34对称设置。所述填埋层40填埋于所述填埋腔室内,所述填埋层内渗出的污水通过所述渗水层34中的排水孔道向下排出,部分污水通过所述污水导流管33上的集水孔进入所述污水导流管33内部,并沿所述污水导流管33汇聚至所述集污井31内,部分污水直接通过所述井盖32上的集水孔进入所述集污井31内。优选的,所述污水导流管33并向集污井31方向倾斜有5%的斜度,可以加快污水的排出。

58.所述污水检测装置35用于检测所述集污井31内的污水量。所述污水检测装置35包括支撑管351、泡沫管352及管帽353,所述支撑管351套设于所述泡沫管352的外围。所述泡沫管352可以在所述支撑管351内沿其轴线方向自由运动。所述支撑管351的底端沿竖直方向穿过所述井盖32抵接所述集污井31底部,顶端穿过所述渗水层34及所述导排结构50露设于所述导排结构50外,所述支撑管351用于保护其内部的泡沫管352,还可以为所述泡沫管352的运动进行限位,使所述泡沫管352的运动方向仅为竖直方向。可以理解的是,所述井盖32、所述渗水层34及所述导排结构50上均设置有供所述支撑管351穿出的穿孔。

59.所述支撑管351位于所述集污井31内的管壁上设置有透水孔,所述透水孔连通所述支撑管351的内部空间与所述集污井31,使支撑管351的内部水位与所述集污井31的水位保持一致。所述泡沫管352的顶端高于所述支撑管351的顶端,当所述集污井31内的水位上升时,所述泡沫管352在浮力作用上升,通过观察所述泡沫管352的上浮高度可以判断所述集污井31内的水位高度,进而确定所述集污井31内的污水含量。

60.所述管帽353包括帽杆及帽沿,所述帽杆与所述泡沫管352的顶端固定,所述帽沿完全覆盖所述支撑管351的顶部管口,可以避免雨水从所述支撑管351进入所述集污井31内。

61.所述排污泵36设置于所述集污井31的底部,所述排污管37依次穿过所述导排结构50、渗水层34及井盖32连接至所述排污泵36的出水口上,启动所述排污泵36,可以将所述集污井31内的污水经所述排污管37排放至外界,以便后续的加工处理。可以理解的是,所述井盖32、渗水层34及所述导排结构50上设置有供所述排污管37穿出的孔洞。

62.所述填埋层40填埋于所述填埋腔室内。所述填埋层40包括多个填埋单体41及顶层滤水层42。

63.多个所述填埋单体41从下往上依次层叠设置,所述顶层滤水层42设置于最上方一个所述填埋单体41的上方,起到空余位置的填充作用,所述顶层滤水层42填埋至与所述基坑10外部地面齐平的位置。每个所述填埋单体41均包括从下往上依次设置的滤水层411、污泥层412及防渗土工布413。

64.所述滤水层411包括采用竹筋网铺设而成,所述竹筋网内填充滤水材料,所述滤水材料包括再生混凝土粗骨料、碎石、卵石、木炭中的一种或多种,所述滤水材料的粒径为30mm;所述竹筋网采用竹条编制而成,所述竹筋网的长度为1000mm,宽度为600mm,高度为200mm,孔口为20mm。利用竹筋网的柔韧性,可以承载较大的负荷,可以避免底层的滤水层411受力过大而出现断裂。

65.所述污泥层412采用土工滤袋灌装污泥铺设而成,其中土工滤袋的长度为800mm,

宽度为500mm,装填厚度为300mm,污泥含水率为60%。采用土工滤袋灌装污泥进行填埋的方式,填埋后,污水内的污水可以透过土工滤袋析出,而使污泥保留在土工滤袋内部,可以避免污泥进入污水的水路而造成相应排出孔道的堵塞,同时还可以避免所述集污井31内出现污泥的富集。

66.由于所述填埋单体41设置有多层,利用上下层刚度不同,将所述污泥层412内污泥中所含的污水挤出,挤出的污水透过所述土工滤袋及所述滤水层411汇聚至所述渗水层34内,并最终收集至所述集污井31内。

67.所述导排结构50用于封盖所述基坑10,所述导排结构50包括防水层51、抗滑挡块52、导流板53及排水槽54。

68.所述防水层51设置于所述渗水层34的顶部,并完全覆盖所述渗水层34,避免雨水从所述渗水层34的顶部进入。所述防水层51采用防水砂浆砌筑而成,所述防水层51表面向两侧倾斜有5%的斜度,便于雨水排入导流板53上。

69.所述抗滑挡块52设置于所述基坑10的两侧边缘位置,所述抗滑挡块52与所述基坑10外的土体固定,所述防水层51的两侧向远离所述导流板53方向凹陷形成有滑槽,所述导流板53的一端卡设于所述滑槽内,另一端抵接所述抗滑挡块52,所述导流板53完全覆盖所述填埋腔室的顶部开口,所述排水槽54设置于所述抗滑挡块52远离所述导流板52的一侧,雨水沿所述导流板53汇聚至所述排水槽内。

70.所述污水导流管33、集污井31、井盖32、支撑管351及排水槽54均用所述uhpgc材料预制而成。

71.一种污泥填埋场用泥水分离系统施工方法,包括如下步骤:

72.步骤一:测量放线,开挖土石方,形成基坑10;

73.步骤二:预制设计尺寸的污水导流管33、集污井31、井盖32、支撑管351、抗滑挡板52、导流板53及排水槽54;

74.步骤三:将基坑10的表面清理平整,铺设并压平第一土工膜层21,然后铺设污泥加固底层22并夯实至一半预设厚度时添加玻璃纤维土工格栅,继续铺设并夯实至污泥加固底层22至预设厚度;再铺设并压平第二土工膜层23,之后与污泥加固底层22施工步骤一样铺设污泥加固面层24;然后喷射uhpgc喷射表层25,随后标注锚杆孔位,用钻孔机钻进至注浆锚杆26预埋深度,将注浆锚杆26插进钻孔内,然后用注浆机将uhpgc材料注入注浆锚杆26至注满为止;

75.步骤四:吊装集污井31放置在集污井涵内,将排污泵36送入所述集污井31底部,并连接排污管37,将井盖32嵌入在集污井31预留的凹槽内,将排污管37穿过井盖32上的预留穿孔,最后在井盖32表面铺设土工布;

76.步骤五:吊装支撑管351通过井盖31上的预留孔洞放入集污井31底部的中心位置,然后将泡沫管352放入支撑管351内,之后将管帽353盖在泡沫管352上,使其与所述泡沫管352固定;

77.步骤六:吊装污水导流管33放置在导流管槽内,使污水导流管33一端与矩形卡槽311相连通,然后将土工布铺设在污水导流管33上表面;

78.步骤七:在污水导流管33及井盖32上表面用透水砌块错缝堆砌成渗水层34,然后用防水砂浆在渗水层34顶部表面砌筑防水层51;

79.步骤八:用竹条编制有开口的竹筋网,将选用的滤水材料填充在竹筋网内,之后将污泥灌入土工滤袋内并密封,在场底防渗结构表面铺设竹筋网21构成滤水层411,然后在竹筋网表层铺设土工滤袋构成污泥层412,之后在土工滤袋表层铺贴防渗土工布413,依次类推,完成多个填埋单元41的填埋,最后铺设顶层滤水层42至与污泥填埋场地表平面平齐;

80.步骤九:开挖预埋抗滑挡板52、排水槽54位置的土石方,吊装抗滑挡板52、排水槽54放置在开挖后对应位置内,将抗滑挡块52及排水槽54拼接时留下的空隙用水泥砂浆抹平;

81.步骤十:将导流板53一端抵接抗滑挡块52侧壁上,另一端嵌入防水层51的滑槽内,将导流板53拼接时留下的空隙用水泥砂浆抹平,完成所述污泥填埋场用泥水分离系统的施工。

82.与相关技术相比,本发明的有益效果在于:

83.(1)本发明通过将滤水层、污泥层、防渗土工布层依次交替填埋,利用上下层刚度不同将污泥进行挤压排出污水,可有效提高污泥填埋场的泥水分离效率,进而可使污泥填埋场循环使用,增加土地资源利用率,减少污泥填埋场对周边环境的不利影响;

84.(2)本发明通过设置渗水层、污水导流管、集污井可有效收集被挤压排出的污水,避免普通导排管在孔隙水压力下曲折堵塞而不能导排,减少后期的维修费用,并设置污水监测装置实时监测集污井中污水含量,及时排出污水,防止污水倒灌降低泥水分离效率;

85.(3)本发明通过设置两层土工膜层、两层污泥干粉经添加废弃矿渣改性后夯实而成的污泥加固层及uhpgc喷涂层,可有效提高污泥填埋场场底的防渗性能以及废弃矿渣的利用率,通过扦插注浆锚杆,可提高污泥填埋场抗倾覆能力;

86.(4)本发明通过设置导流板、排水槽可及时排出雨水,提高雨水导排能力,防止雨水渗入污泥中造成对雨水二次污染,通过采用竹筋网可有效避免传统金属网容易受到污水腐蚀耐久性低的问题,提高了滤水网的使用周期;

87.(5)本发明中污水导流管、集污井、井盖、支撑管、排水槽均用uhpgc(超高性能地聚物混凝土)材料预制而成,uhpgc材料具有超高的抗压强度、硬化快、耐酸抗腐蚀性能好,可抵抗污泥中重金属污染物的侵蚀,提高构件使用寿命,另一方面uhpgc以废弃矿渣为前驱体制备胶凝材料替代水泥的使用,不仅可提高废弃矿渣的利用率,还减少二氧化碳排放量,符合低碳环保可持续发展理念。

88.以上对本发明的实施方式作出详细说明,但本发明不局限于所描述的实施方式。对本领域的技术人员而言,在不脱离本发明的原理和精神的情况下对这些实施例进行的多种变化、修改、替换和变型均仍落入在本发明的保护范围之内。