1.本实用新型涉及土壤、地下水修复的钻孔设备领域,具体涉及一种土壤和地下水修复原位注入设备。

背景技术:

2.土壤重金属污染是指通过人为活动进入土壤中的重金属含量明显高于其自然背景值,进而造成生态环境质量恶化的现象。目前,随着社会经济的发展,重金属污染物通过各种渠道进入土壤环境,例如电镀、钢铁制造及化学加工等行业,造成土壤重金属污染日趋严重,进而威胁人类健康和生态系统。

3.原位注入设备是原位修复技术中采用的,一般由药、药剂供应系统、注入系统、药剂注入系统等组成。现有的原位注入设备主要采用直推式以单体设备组装为主,在修复过程中,需要反复重复工作,集成自动化程度低,造成运行成本提高,修复效率低。常用氧化剂种类包括高锰酸钾、过氧化氢、臭氧、过硫酸钠、fenton试剂等,不同化学氧化剂对不同污染场地的适应性及选择性略有不同。根据有机污染场地中土壤及地下水中所含污染因子,通过比较不同化学氧化剂的氧化性能,选用不同场地中有机污染土壤及地下水最佳的修复药剂。氧化剂可以为气体和液体或者气液混合,以设计出有效的原位处理系统。

4.现有技术采用原位注入修复技术有:注入井注入、直推式注入以及高压旋喷注入三种注入方式。

5.直推式通常将注入管道随注入机械下钻过程进行目标区域开挖,在垂直方向上根据污染深度分层设置注入介质扩散孔。注入药剂在注入泵的压力作用下经扩散孔进入地下水,在水平方向形成稀薄的药剂层,纵向同时渗透扩散迁移,进而覆盖整个污染区域。该方法的最大缺点在于不适用于地下岩石较多或管路较复杂的区域。直推式注入的缺点还在于工作重复度高,对同一注点多次注入药剂,且一个修复区域需要多个注入点,需要多台机器或者多次注入,工作效率低。

6.由于当前技术装备严重缺乏,目前土壤修复技术装备适用范围小、土质要求苛刻、能耗高、效率低、易腐蚀、存在二次污染风险等。所以针对复合污染场地在治理修复时面临的问题,进行高效广谱的有机物氧化药剂、长效固化/稳定化功能材料的工程应用开发,改进适用于复合污染场地治理修复的技术装备是本技术研究的核心目标。

技术实现要素:

7.本实用新型为了达到上述目标,提供一种土壤和地下水修复原位注入设备,尤其适用于地下岩石较多或管路较复杂的区域,避免单井钻削,实现全自动操作,可一次多井开挖,采用边钻孔边注入药剂的方法自动化原位注入装置。

8.本实用新型采取的技术方案如下:

9.一种土壤和地下水修复原位注入设备,包括车架、设置在所述车架上部的药罐、固定连接在所述车架上的电机、固定连接在所述电机输出轴上的传动装置、固定连接在所述

传动装置上的钻杆群、连通所述药罐出口和钻杆群入口的连通管路、设置在车架下端的伸缩杆以及设置在所述伸缩杆下端的履带行走部分;

10.所述车架上固定连接有支架;

11.所述支架下端固定连接有保持架;

12.所述保持架包括转轴;

13.所述传动装置 包括主动齿轮以及从动齿轮;

14.所述从动齿轮套设在所述转轴上,并与所述转轴转动连接;

15.所述钻杆群包括多个钻杆;

16.每一个所述从动齿轮固定连接有一个钻杆。

17.进一步的:

18.所述保持架包括三角形保持架以及固定连接在所述三角形保持架三个顶点上的转轴;所述转轴包括第一转轴、第二转轴以及第三转轴;

19.所述第一转轴转动连接有第一从动齿轮;

20.所述第二转轴转动连接有第二从动齿轮;

21.所述第三转轴转动连接有第三从动齿轮;

22.所述第一从动齿轮、第二从动齿轮、第三从动齿轮均与主动齿轮啮合传动。

23.进一步的:

24.所述钻杆群包括固定连接在所述第一从动齿轮上的第一钻杆、固定连接在所述第二从动齿轮的第二钻杆以及固定连接在所述第三从动齿轮上的第三钻杆。

25.进一步的:

26.所述第一钻杆包括固定连接在所述第一从动齿轮上的第一外螺旋套、滑动连接在所述第一外螺旋套内孔的第一钻杆轴、设置在所述第一钻杆轴尾端的第一导向钻以及固定连接在所述第一导向钻尾端的第一先导头;

27.所述第一导向钻沿轴线开设有中心孔,中心孔内设置有第一导向马达;

28.所述第一导向马达输出轴与第一钻杆轴固定连接。

29.进一步的:

30.所述第一钻杆轴为圆管状;

31.所述连通管路包括第一管路以及第二管路;

32.所述第一管路连通第一钻杆轴内孔与药罐出口之间的管路;所述第二管路连通第一外螺旋套到第一钻杆轴之间间隙与药罐出口之间的管路;

33.所述第一外螺旋套的管壁上均匀分布有外喷液孔;

34.所述第一钻杆轴的管壁上均匀分布有内喷液孔。

35.进一步的:

36.所述第一导向钻为圆环柱形;所述第一导向钻外圆周设置有一个以上的导向喷液孔;所述导向喷液孔贯穿所述第一导向钻的外壁;

37.上下相邻的所述导向喷液孔之间设置有流液孔;

38.所述流液孔连通所述内喷液孔。

39.进一步的:

40.所述第一导向钻外圆周设置有导向螺旋钻刃;

41.所述第一外螺旋套外圆周设置有主螺旋钻刃;

42.所述第一先导头为十字麻花钻刃。

43.进一步的:

44.所述第一钻杆包括一个以上的第一钻杆轴、第一导向钻以及第一先导头。

45.进一步的:

46.所述第二钻杆、第三钻杆结构与第一钻杆相同。

47.与现有技术相比,本实用新型所取得的有益效果如下:

48.1.本技术使用履带小车做载体,制作成一体化设备,可以远程控制,可以在设备准备阶段将药液注入到药罐内,接通注药线路,当设备开入待测区域,可以通过远程控制电动设备,实现钻孔注药工作。本技术无需现场工人开凿注入井,无需现场连接管类,减少劳动力,缩短检修工期。

49.2.本技术采用了一台电机带动三个钻杆同时对污染土壤进行钻削和注药的工作,在钻杆上设置喷夜孔,可以实现边钻孔边注药的功能,根据实验抽测现场待修复地区的污染情况,设定三个钻杆在不同的高度进行药物喷洒,增加了钻孔注入氧化药剂的效率,缩短了作业时间,节约了成本。

50.3.本技术采用齿轮传动的方式,采用一个大齿轮带动三个小齿轮转动的方式带动三个钻杆同方向,同速度转动,当然,在其他的安装方法上,可以依靠转动支架实现三个钻杆不同位置的作业。齿轮传动可以使钻孔扭矩大,钻削工作的得到保证。

51.4.本技术采用分级钻削的方式,使用导向钻先对地面进行钻削,再由第一外螺旋套上的螺旋刃对已经松开的土壤进行排出,土壤通过螺旋刃导出,减少了钻杆的卡涩故障,而且前端的导向钻采用锋利的材料,后面的螺旋刃采用稍微软些的材料,有利于节约成本,另外将螺旋刃两体分开,有利于更换易损坏的部位,维修方便。

附图说明

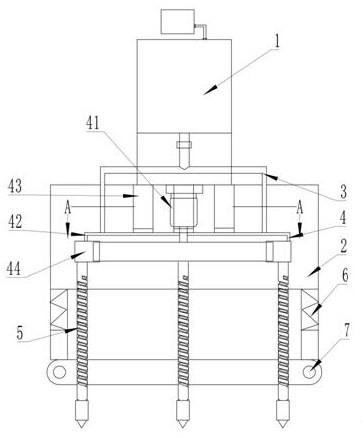

52.附图1为本实用新型的结构示意图;

53.附图2为本实用新型附图1中的a-a剖视图结构示意图;

54.附图3为本实用新型钻孔注入装置结构示意图;

55.附图4为本实用新型实施例1第一钻杆的剖面结构示意图;

56.附图5为本实用新型实施例2第一钻杆的结构示意图。

57.在附图中:1药罐;2车架;3连通管路;31第一管路;32第二管路;

58.4传动装置;41电机;42保持架;421第一转轴;422第二转轴;423第三转轴;43支架;44从动齿轮;441第一从动齿轮;442第二从动齿轮;443第三从动齿轮;45主动齿轮;5钻杆群;51第一钻杆;511第一外螺旋套;512第一钻杆轴;513外喷液孔;514内喷液孔;52第二钻杆;53第三钻杆;54第一导向钻;541导向螺旋钻刃;542导向喷液孔;543流液孔;55第一先导头;56第一导向马达;6伸缩杆;行走部分7。

具体实施方式

59.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。需要解释的是,术语“高度”、“宽度”、“上”、“下”、“左”、“右”等指示方位或位置关系为基于本技术附图

所示的方位或位置关系,仅是为了便于描述本和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的显示。

60.如附图1-5所示,一种土壤和地下水修复原位注入设备,包括车架2、设置在所述车架2上部的药罐1、固定连接在所述车架2上的电机41、固定连接在所述电机41输出轴上的传动装置4、固定连接在所述传动装置上的钻杆群5、连通所述药罐1出口和钻杆群5入口的连通管路3、设置在车架2下端的伸缩杆6以及设置在所述伸缩杆6下端的履带行走部分7;所述车架2上固定连接有支架43;所述支架43下端固定连接有保持架42;所述保持架42包括转轴;所述传动装置 4包括主动齿轮45以及从动齿轮44;所述从动齿轮44套设在所述转轴上,并与所述转轴转动连接;所述钻杆群5包括多个钻杆;每一个所述从动齿轮固定连接有一个钻杆。

61.所述保持架42包括三角形保持架421以及固定连接在所述三角形保持架424三个顶点上的转轴;所述转轴包括第一转轴421、第二转轴422以及第三转轴423;所述第一转轴421转动连接有第一从动齿轮441;所述第二转轴422转动连接有第二从动齿轮442;所述第三转轴423转动连接有第三从动齿轮443;所述第一从动齿轮441、第二从动齿轮442、第三从动齿轮443均与主动齿轮45啮合传动。

62.所述钻杆群5包括固定连接在所述第一从动齿轮441上的第一钻杆51、固定连接在所述第二从动齿轮442的第二钻杆以及固定连接在所述第三从动齿轮443上的第三钻杆。

63.所述第一钻杆51包括固定连接在所述第一从动齿轮441上的第一外螺旋套511、滑动连接在所述第一外螺旋套511内孔的第一钻杆轴512、设置在所述第一钻杆轴512尾端的第一导向钻54以及固定连接在所述第一导向钻54尾端的第一先导头55;第一外螺旋套511内孔下端与第一钻杆轴512外圆的间隙上安装有直线轴承516;在第一钻杆轴512上端设置有防脱卡圈。

64.所述第一导向钻54沿轴线开设有中心孔,中心孔内设置有第一导向马达56;所述第一导向马达56输出轴与第一钻杆轴512固定连接。所述第一钻杆轴512为圆管状;所述连通管路包括第一管路31以及第二管路32;所述第一管路31连通第一转轴421内孔与药罐1出口之间的管路;所述第二管路32连通第一外螺旋套511到第一钻杆轴512之间间隙与药罐1出口之间的管路;所述第一外螺旋套511的管壁上均匀分布有外喷液孔513;所述第一钻杆轴512的管壁上均匀分布有内喷液孔514。

65.所述第一导向钻54上设置导向喷液孔542;上下相邻的所述导向喷液孔542之间设置有流液孔543;所述流液孔543连通所述内喷液孔514。所述第一导向钻54外圆周设置有导向螺旋钻刃541;所述第一外螺旋套511外圆周设置有主螺旋钻刃515;所述第一先导头55为十字麻花钻刃。所述第二钻杆、第三钻杆结构与第一钻杆51相同。

66.下面根据现场施工作业内容对本技术一种螺旋钻机进行工作说明:因受污染物在介质中分布和地下水流动不均匀的影响,地下水抽出处理无法完全实现地下水的修复处理,因此采用原位注入井注入工艺进行辅助地下水修复。即采用注入方式,将氧化药剂注入污染范围,使地下水水力联系保持平衡,同时达到修复地下水的目的。本项目地下水目标污染物为氯仿,三氯乙烯,处理工艺为氧化药剂原位注入井注入工艺。开孔过程中注入药剂次数和开始注入的深度按设计文件执行。开孔直径127 mm,6口开孔深度至污染含水层底板

7.0 m。基于前期高效广谱有机物氧化药剂的开发成果,本次修复主要使用药剂有:h2o2、feso4、edta-2na,施用量参数见下表。

[0067][0068]

采用127mm的钻杆进行钻削,因为要求开孔数量为6处,设备需要在设计范围内实行两次钻削。 由于三个钻杆的运动完全相同,下面只描第一钻杆51在对地修复时的工作过程,以此可以完全说明本技术的工作原理。

[0069]

施工作业采用汽车螺旋钻进行钻孔,首先勘测结果,启动履带行走部分7将本技术定位到待检区,调整伸缩杆6,使得钻杆群5下端与地面接触,再启动第一导向马达56;第一导向马达56带动第一先导头55对地钻削;随着第一先导头55进入地面,第一导向钻54也开始钻入地面,第一导向钻54上的导向螺旋钻刃541对地作用,土壤随螺旋钻刃的轨道向地面运动,当第一导向钻54到达需要喷药的土壤高度时,第一管路31连通,h2o2、feso4、edta-2na的混合后的药液流入到第一钻杆轴512内孔,再通过内喷液孔514流入到流液孔543内,从导向喷液孔542喷出,作用到土壤。

[0070]

当第一外螺旋套511下端面进入地面时,启动电机41,通过主动齿轮45带动第一从动齿轮441转动,第一从动齿轮441与第一外螺旋套511键连接,从而带动第一外螺旋套511转动,第二从动齿轮442、第三从动齿轮443带动第二外螺旋套、第三外螺旋套同时转动,实现三个位置同时对地开孔,当第一外螺旋套511到达需要喷药的土壤高度时,第二管路32连通,混合后的药液流入到第一外螺旋套511与第一钻杆轴512之间间隙内,通过外喷液孔513喷出,作用到土壤。

[0071]

当第一先导头55遇到碎石或坚硬土块时,影响第一先导头55的行进角度,由于第一导向马达56在前,会带动后面的第一钻杆轴512偏离竖直方向,如果受力过大,会带动第一钻杆轴512向水平方向运动,甚至趋向水平方向。第一钻杆轴512需要采用韧性好的材料,20crmnti 回火 15 ,表面渗碳56~62hrc。由于第一导向钻54采用第一导向马达56带动向下钻孔,在遇到大外力的情况下,为了避免第一钻杆轴512向地面运动,需要在第一钻杆轴512的上端增加设置向下推出的液压油缸,帮助第一导向钻54持续在土壤中钻孔。

[0072]

实施例2

[0073]

所述第一钻杆51包括一个以上的第一钻杆轴512、第一导向钻54以及第一先导头55。本实施例为上一实施例的拓展,第一钻杆51内可以设置多个第一钻杆轴512、第一导向钻54以及第一先导头55,通过第一导向马达56的引导带动下,多个第一先导头55开始对地钻削,在遇到不同土壤情况时,其受力也不同,多个第一钻杆轴512随着着第一导向钻54向不同的方向钻孔,在钻孔的过程中,进行喷射氧化修复药剂,在遇到大外力的情况下,为了

避免第一钻杆轴512向地面运动,需要在第一钻杆轴512的上端增加设置向下推出的液压油缸。本实施方案增加了每一个钻杆内的钻杆轴以及其导向钻,也增加了在土壤内杂石较多的情况下,提高药物覆盖率,增加了修复强度,提高效率。

[0074]

以上所述实施方式仅为本实用新型的优选实施例,而并非本实用新型可行实施的穷举。对于本领域一般技术人员而言,在不背离本实用新型原理和精神的前提下,对其所作出的任何显而易见的改动,都应当被认为包含在本实用新型的权利要求保护范围之内。