1.本发明是一种含铬废水处理与铬资源回收的方法,属于含铬废水治理领域,具体涉及一种基于磁性纳米材料的含铬废水治理与铬资源回收的方法。

背景技术:

2.铬盐是一类重要的无机化工产品,是我国国民经济发展的重要原料。目前,我国铬盐的生产和使用量已是世界第一。随着铬盐在制革、电镀和冶金等工业的广泛应用,与之相应的含铬废水和含铬污泥排放量也将稳步增长。

3.现有制革、电镀和冶金工业处理含铬废水的主要方法是化学絮凝法、电絮凝法和加载磁絮凝法。这些方法的基本原理是通过加入絮凝剂,使铬和其他废弃物从含铬废水中沉淀下来,达到去除废水中铬的目的。

4.cn 86106414b公开了一种电解法处理含铬废水的方法。该方法采用电化学方法溶解铁阴极产生亚铁离子将六价铬还原成三价铬,阴极反应将六价铬还原成三价铬,最后铬和铁以氢氧化物形式沉淀,获得达标水和铬-铁沉淀。该方法存在能耗高、步骤多、污泥中混有大量的氢氧化铁,利用价值低等问题。cn1050709a公开了一种镀铬废水中铬的回收方法。该方法首先在酸性条件下利用还原剂将六价铬还原成三价铬。然后提高废水的ph值使之生成氢氧化铬沉淀,最后通过固液分离实现废水的达标排放。而分离后的含铬沉淀用水进行多次清洗,除去杂离子得到铬化合物沉淀再重复用于镀铬工艺。该方法由于固液分离时间较长,导致处理过程耗时,处理效率低。

5.cn201810468605.1公开了一种含铬废水处理和铬回收方法。该方法首先调节含铬废水的ph使铬转变成氢氧化铬胶体沉淀,再利用无机磁性颗粒和有机粘结剂去除氢氧化铬胶体。最后利用强碱处理磁颗粒-氢氧化铬复合体,溶解出铬离子可用于得到铬盐制品,得到磁性颗粒可以再循环用于废水处理。由于氢氧化铬再强碱中的溶解度有限,因此该方法利用强碱对磁颗粒-氢氧化铬复合体进行解离的效果不理想,严重影响磁性颗粒的回用性能以及铬资源的回收率。

6.虽然上述方法能够实现含铬废水中铬的有效去除,废水经处理后含铬量能够达到国家排放标准,但是这些方法的一般会产生大量含铬污泥,造成二次环境污染,铬资源不能回收利用或回收效率偏低,造成铬资源浪费。

技术实现要素:

7.本发明的主要目的在于提供一种含铬废水治理与铬资源回收的方法,以克服现有的针对含铬废水处理存在的问题。

8.一种含铬废水处理与铬资源回收的方法,其特征在于,包括下列步骤,

9.步骤一,调节含铬废水中铬的价态至三价,再调节废水的ph至8~13之间;

10.步骤二,随后向废水中加入纳米磁颗粒,混合反应时间为2~60min,使磁颗粒和铬结合形成磁颗粒-铬复合物;所述磁颗粒粒径为3-1000nm;

11.步骤三,用磁铁吸附磁颗粒-铬复合物,排出达标废水;

12.步骤四,用强氧化剂对磁颗粒-铬复合物进行处理,将三价铬氧化为六价铬,使磁颗粒和铬解离;解离处理时间为5~120min;解离处理温度为5~120℃;

13.步骤五,再次经过磁性分离,得到纳米磁颗粒进入第2步循环再利用,铬资源得到回收。

14.步骤二,向废水中加入纳米磁颗粒,其投加质量为废水质量的0.1

‰

~5

‰

。

15.步骤二所述纳米磁颗粒为核壳结构,内核为铁氧体、四氧化三铁、或者三氧化二铁颗粒中的一种,外壳为氧化硅、氧化锆、氧化铝、壳聚糖或多孔碳中的一种。

16.步骤四所用的强氧化剂是臭氧、氯、过氧乙酸、次氯酸钠,双氧水,高锰酸钾,二氧化氯,次氯酸钙、氯化磷酸三钠、二氯异氰尿酸钠、三氯异氰尿酸中的一种。

17.步骤四所述的解离处理温度为5~90℃。

18.本发明的技术优势

19.传统含铬废水处理方法一般会产生大量含铬污泥,造成二次环境污染,铬资源不能回收利用或回收效率偏低,造成铬资源浪费。本发明提供了一种含铬废水治理与铬资源回收的方法,具有处理流程简单,所用药剂种类少,不需要有机粘结剂的特点。在本发明中磁颗粒可重复使用,铬资源可有效回收。纳米磁颗粒和铬回收率均达到80%以上。

附图说明

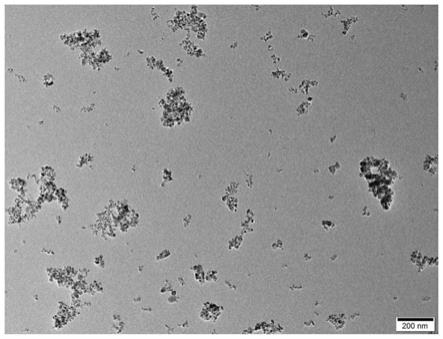

20.图1、为本发明实施例1制备的核壳结构纳米磁颗粒的透射电镜图;

21.图2、为本发明实施例4中废水处理前和利用磁颗粒处理后的磁分离效果;

22.图3、为本发明实施例1中磁颗粒、磁颗粒-铬复合物和所回收磁颗粒。

具体实施方式

23.一种含铬废水处理与铬资源回收的方法,其特征在于,包括下列步骤,

24.步骤一,首先调节含铬废水中铬的价态至三价,再调节废水的ph至8-13。

25.步骤二,随后向废水中加入纳米磁颗粒,混合反应时间为2~60min,使磁颗粒和铬结合形成磁颗粒-铬复合物。优选的,磁颗粒投加质量为废水量的0.1

‰

~5

‰

。所述磁颗粒为核壳结构,内核为铁氧体、四氧化三铁、或者三氧化二铁颗粒中的一种,外壳为氧化硅、氧化锆、氧化铝、壳聚糖或多孔碳中的一种。所述磁颗粒粒径为3~1000nm。

26.步骤三,采用磁铁吸附磁颗粒-铬复合物,排出达标废水。

27.步骤四,利用强氧化剂对磁颗粒-铬复合物进行处理,将三价铬氧化为六价铬,实现磁颗粒和铬的解离。优选的,解离处理时间为5~120min,解离处理温度为5~90℃。所述强氧化剂是臭氧、氯、过氧乙酸、次氯酸钠,双氧水,高锰酸钾,二氧化氯,次氯酸钙、氯化磷酸三钠、二氯异氰尿酸钠、三氯异氰尿酸中的一种。

28.步骤五,再次经过磁性分离,得到纳米磁颗粒进入第2步循环再利用,铬资源得到回收。纳米磁颗粒和铬回收率均达到80%以上。

29.实施例1

30.(1)取1吨某电镀厂含铬废水,加入亚硫酸氢钠还原废水中六价铬生成三价铬,利用氢氧化钠调节废水ph至8。

31.(2)随后向废水中加入100克粒径为3nm的核壳结构纳米磁颗粒(铁氧体@氧化硅),混合反应时间为2min,使磁颗粒和铬结合形成磁颗粒-铬复合物。

32.(3)采用磁铁吸附磁颗粒-铬复合物,排出达标废水。

33.(4)利用臭氧对磁颗粒-铬复合物进行处理,处理时间为5min,处理温度为5℃,将三价铬氧化为六价铬,实现磁颗粒和铬的解离。

34.(5)再次经过磁性分离,得到纳米磁颗粒进入第(2)步循环再利用,铬资源得到回收。纳米磁颗粒和铬回收率分别为81%和83%。

35.实施例2

36.(1)取1吨某电镀厂含铬废水,加入亚硫酸氢钠还原废水中六价铬生成三价铬,利用氢氧化钠调节废水ph至10。

37.(2)随后向废水中加入2千克粒径为100nm的核壳结构纳米磁颗粒(四氧化三铁@氧化锆),混合反应时间为30min,使磁颗粒和铬结合形成磁颗粒-铬复合物。

38.(3)采用磁铁吸附磁颗粒-铬复合物,排出达标废水。

39.(4)利用过氧乙酸对磁颗粒-铬复合物进行处理,处理时间为60min,处理温度为60℃,将三价铬氧化为六价铬,实现磁颗粒和铬的解离。

40.(5)再次经过磁性分离,得到纳米磁颗粒进入第(2)步循环再利用,铬资源得到回收。纳米磁颗粒和铬回收率分别为81%和83%。

41.实施例3

42.(1)取1吨某电镀厂含铬废水,加入亚硫酸氢钠还原废水中六价铬生成三价铬,利用氢氧化钠调节废水ph至13。

43.(2)随后向废水中加入5千克粒径为1000nm的核壳结构纳米磁颗粒(三氧化二铁@壳聚糖),混合反应时间为60min,使磁颗粒和铬结合形成磁颗粒-铬复合物。

44.(3)采用磁铁吸附磁颗粒-铬复合物,排出达标废水。

45.(4)利用次氯酸钠对磁颗粒-铬复合物进行处理,处理时间为120min,处理温度为90℃,将三价铬氧化为六价铬,实现磁颗粒和铬的解离。

46.(5)再次经过磁性分离,得到纳米磁颗粒进入第(2)步循环再利用,铬资源得到回收。纳米磁颗粒和铬回收率分别为84%和89%。

47.实施例4

48.(1)取1吨某皮革鞣制厂含铬废水,利用氢氧化钠调节废水ph至10。

49.(2)随后向废水中加入2千克粒径为100nm的核壳结构纳米磁颗粒(铁氧体@氧化铝),混合反应时间为30min,使磁颗粒和铬结合形成磁颗粒-铬复合物。

50.(3)采用磁铁吸附磁颗粒-铬复合物,排出达标废水。

51.(4)利用双氧水对磁颗粒-铬复合物进行处理,处理时间为60min,处理温度为60℃,将三价铬氧化为六价铬,实现磁颗粒和铬的解离。

52.(5)再次经过磁性分离,得到纳米磁颗粒进入第(2)步循环再利用,铬资源得到回收。纳米磁颗粒和铬回收率分别为81%和83%。

53.实施例5

54.(1)取1吨某冶金厂含铬废水,加入亚硫酸氢钠还原废水中六价铬生成三价铬,利用氢氧化钠调节废水ph至13。

55.(2)随后向废水中加入2千克粒径为100nm的核壳结构纳米磁颗粒(铁氧体@多孔碳),混合反应时间为30min,使磁颗粒和铬结合形成磁颗粒-铬复合物。

56.(3)采用磁铁吸附磁颗粒-铬复合物,排出达标废水。

57.(4)利用二氧化氯对磁颗粒-铬复合物进行处理,处理时间为60min,处理温度为60℃,将三价铬氧化为六价铬,实现磁颗粒和铬的解离。

58.(5)再次经过磁性分离,得到纳米磁颗粒进入第(2)步循环再利用,铬资源得到回收。纳米磁颗粒和铬回收率分别为81%和83%。

59.本发明采用磁性纳米材料为载体对铬进行捕获形成磁颗粒-铬复合物,然后采用磁性分离技术将磁颗粒-铬复合物从废水中分离出来,使废水达标排放。再采用化学解离技术处理磁颗粒-铬复合物,实现磁颗粒和铬的解离与分别回收再利用。