1.本发明涉及餐厨垃圾处理方法,尤其是一种快速高效的餐厨垃圾资源化综合利用处理方法。

背景技术:

2.餐厨垃圾是生活垃圾的一部分,是指除居民日常生活以外的食品加工、饮食服务、单位供餐等活动中产生的厨余垃圾和废弃食用油脂等。随着我国经济的快速增长、城市化进程的加快和人民生活水平的普遍提高,城镇生活垃圾的产生量也在快速增加。许多大城市每天产生生活垃圾量在 3000t 以上,大型城市的生活垃圾产生量5000t/天,其中餐厨垃圾占比达50%。餐厨垃圾较之其他垃圾,具有高水分、高油脂、高盐分、易腐烂、不可直接焚烧等特点。由于含水率高,餐厨垃圾不能满足垃圾焚烧的发热量要求 (不低于5000kj/kg),也不宜直接填埋,而焚烧和填埋又会造成有机物的大量浪费。同时由于餐厨垃圾所派生的“垃圾猪”、“潲水油”等除小部分混入生活垃圾填埋外,大量餐厨垃圾进入二级市场,对人体健康构成极大的潜在威胁。因此,餐厨垃圾的资源化处理越来越引起全社会的广泛关注。发达国家对餐厨垃圾的管理与处理处置技术的研究多开展于20世纪90年代左右,而国内近几年才对餐厨垃圾处理问题也逐渐重视但对其研究及分类处理技术的应用正在探索试用之中。

3.目前,国内餐厨垃圾资源化综合处理技术主要包括“预处理+厌氧消化工艺”、“预处理+好氧堆肥工艺

”ꢀ

、“饲料化工艺”和“生物柴油”等处理技术。这些工艺技术大都是对餐厨垃圾原料先进行预处理,然后再提炼出油进行销售,或者产生沼气作为能源用于燃烧和发电,或者产生有机肥和饲料进行销售,以此来产生经济效益。而这些工艺技术在生产过程中还会产生大量无机物、废水、废气,这些都是不能直接丢弃或者排放的,必须经过专业的处理机构进行处理后才能丢弃或者排放。一般无机物会收集后送至填埋场处理后填埋或者送至垃圾焚烧厂进行焚烧处理。而生产过程中产生废水会在餐厨垃圾处理厂的废水处理系统经处理达到纳管排放标准后,才能排送至污水处理厂深度处理达标后再最终排放。而生产过程中产生废气会在餐厨垃圾处理厂的臭气处理系统经处理达标后进行排放。无论是“预处理+厌氧消化工艺”还是“预处理+好氧堆肥工艺”都需要占地大、投资大、处理不完全、不充分,都需要配套另建垃圾焚烧厂或污水处理厂。

4.当前国内还没有餐厨垃圾资源化最完整、最成熟的工艺,当前许多已建好的餐厨垃圾处理厂运行不正常或半开半停,既不能彻底处理干净餐厨垃圾,更不能产生良好的经济效益。所以,从技术进步需求和餐厨垃圾处理能产生经济效益,让餐厨垃圾处理充分,不产生二次处理,餐厨垃圾处理能实现赢利能力的运营模式都是当前急需解决的事项,对于实现国家倡导的餐厨垃圾处理的减量化、无害化及资源化的三化要求具有十分重要的意义。然而解决这些问题都需要提出新的解决方案。

技术实现要素:

5.本发明所要解决的技术问题是提供一种快速高效的餐厨垃圾资源化综合利用处理方法,技术路线成熟,模块化设计,环境影响小,运行安全可靠,占地及工程投资经济合理,运行成本低,最大化的综合利用了餐厨垃圾中的各种资源,且在生产过程中不会产生二次污染。

6.为解决上述技术问题,本发明所采用的技术方案是:一种快速高效的餐厨垃圾资源化综合利用处理方法,包括以下步骤:步骤一、装有餐厨垃圾的餐厨垃圾运输车进厂后,先在厂内地磅处过磅、计数;然后,将餐厨垃圾运输车开进卸料车间接料斗处,然后进行餐厨垃圾的固液分离工序;步骤二、经固液分离获得的固态部分经提升螺旋输送至分拣制浆机中进行分拣制浆工序,分拣制浆环节会产生有机浆料和干垃圾;步骤三、分拣制浆工艺中形成的有机浆料通过高压泵传送至浆料缓存罐中储存,料缓存罐上带有搅拌装置对浆料进行搅拌,综合有机浆料的密度;步骤四、步骤一中经固液分离获得的液态部分,通过高压泵从集液池中输送至砂水分离器进行砂水分离工序,从而将液态部分的比重大的杂物沉淀出来,从而使形成油水混合物和杂质颗粒分离;步骤五、砂水分离后得到的油水混合物通过高压泵输送至蒸煮罐中进行加热,加热至温度在63-68℃之间;步骤六、经蒸煮罐加热的油水混合物通过高压泵输送至三相分离机进行三相分离工序,可分离获得毛油、固体和有机废水;步骤七、三相分离后产生的有机废水通过高压泵输送至蒸发结晶工序中处理可生成冷凝水和浓缩液;步骤八、步骤二中的有机浆料、步骤六中的固体、步骤七中的浓缩液在步骤三中的浆料缓存罐中储存、搅拌、预热后,通过高压泵输送至快速间接干燥系统中干燥,形成含油有机混合物和含杂质蒸汽;步骤九、经过快速间接干燥系统得到的含油有机混合物输送至筛选机中筛选,筛选出含油颗粒状有机物和小颗粒杂质;步骤十、步骤二中的干垃圾、步骤四中的杂质颗粒、步骤九中的小颗粒杂质经打包收集汇总后,运输至垃圾焚烧发电厂进行焚烧发电,实现废物再利用;步骤十一、步骤八中生成的含杂质蒸汽,还有各处理设备在工作中产生的异味,经过管道收集,经过浆料缓存罐余热利用后统一进入除尘器除尘,生成粉末状有机物和高温气体;步骤十二、高温气体通过管道输送至气水净化工序中进一步处理,除尘后的高温气体经过气水净化工序生成水和常温气体。

7.步骤一中, 固液分离步骤如下:1)、首先,打开集气罩上的快速电动卷帘门,打开集气罩顶部的收尘口,打开接料斗顶部活动盖板,然后控制餐厨垃圾运输车向接料斗卸料;整个过程中集气罩顶部的收尘口一直进行除臭工作,保证整个卸料过程中无异味蔓延至卸料车间其它地方;2)、餐厨垃圾通过接料斗后会进入料仓底部螺旋中,料仓底部螺旋设置于接料斗

底部;由于料仓底部螺旋底板上开有圆孔,餐厨垃圾在料仓底部螺旋处实现固液分离;固液分离后的液态部分流进集液池,固态部分通过料仓底部螺旋送至提升螺旋,然后由提升螺旋输送至分拣制浆工序。

8.所述接料斗顶部设有盖板,盖板通过液压方式或气动方式进行开、关;所述接料斗上部安装有集气罩,集气罩底部与接料斗相接、顶部设置有收尘口、前部与卸料车间用电动快速卷帘门相接。

9.步骤二中,分拣制浆机采用螺旋叶片式破袋分拣机对混入餐厨垃圾中的塑料袋、饮料瓶、玻璃瓶、金属汤勺、纸巾等干垃圾进行分离;螺旋叶片式破袋分拣机分离步骤如下:1)、固态垃圾进入到螺旋叶片式破袋分拣机,分拣机内部通过电机驱动系统,使内部的旋转刀片进行旋转;2)、垃圾与旋转刀片碰撞后在离心作用下飞散,再与导叶碰撞使大型垃圾和包装材料等被粉碎,一方面金属、陶瓷等重物通过内部挡板分离,另一方面较轻的塑料等轻质杂物通过旋转产生的风力进行分离,高速旋转的离心力的作用下进行高强度的挤压脱水,经干垃圾排出口排出;3)、餐厨垃圾经过初步的破碎,汇集在底部物料槽,通过螺杆输送装置进一步研磨并传送至餐厨废弃物收集仓内,形成浆状湿垃圾流质物的有机浆料。

10.步骤三中,浆料缓存罐设置有蒸汽接口,可接入后续步骤中快速间接干燥系统的干燥蒸汽余热利用,对有机浆料进行预热。

11.步骤四中,砂水分离器采用重力沉砂原理,将比重大的杂物沉淀出来,沉淀同时进行适度的搅拌,使固形有机质保持悬浮状态。

12.步骤七中,有机废水先进入预热器预热,预热后的料液进入加热器中进行加热处理,加热后的料液进入蒸发器中进行高温蒸发形成蒸汽、冷凝水和浓缩液;形成的蒸汽通过压缩机压缩后,输送至加热器和预热器中当作加热蒸汽使用,而加热蒸汽本身则形成冷凝水。

13.步骤八中,快速间接干燥步骤如下:1)、浆料缓存罐中的浆料通过高压泵首先输送至定料槽,定量槽根据快速干燥机的可用容积进行调整,自动反馈密度、容积等数据至plc系统,plc系统将根据反馈信息计算出干燥时间,同时控制电动闸门的开度以控制下料量;2)、浆料进入进料螺旋后,进料螺旋将浆料均匀的输送至快速干燥机中进行高温干燥,快速干燥机中的蒸汽由电动蒸汽锅炉提供;高温干燥后形成含油有机混合物和含杂质蒸汽;含油有机混合物通过出料螺旋输出,含杂质蒸汽进入除尘系统。

14.步骤十二中, 高温气体先进入到冷凝器中冷却,冷凝器中所需的冷却水由冷凝塔提供;冷凝后的气体进入到气水分离器中分离出水和气体,气体经过除臭塔除臭后形成常温气体,常温气体可直接达标排放。

15.本发明一种快速高效的餐厨垃圾资源化综合利用处理方法,具有以下技术效果:1)、以国家倡导的餐厨垃圾处理的减量化、无害化及资源化的三化要求为原则,本着节约人工成本,运输成本,避免垃圾运输中产生的二次污染为目的,提供了一套全新的一种快速高效的餐厨垃圾资源化综合利用处理工艺。本工艺主体流程采用“固液分离+蒸发结晶+机械自动分选+快速间接干燥法+提油系统+残留物资源化利用+全天候全自动化智能操

作”的技术路线。该技术路线成熟,模块化设计,环境影响小,运行安全可靠,占地及工程投资经济合理,运行成本低,最大化的综合利用了餐厨垃圾中的各种资源,且在生产过程中不会产生二次污染。

16.2)、废水通过“mvr蒸发结晶工艺+快速间接干燥工艺”的物料法获得蒸汽,在经冷却形成冷却水,冷却水可直接达标排放或用于进行厂内绿化。废水无须使用价格昂贵、占地面积大的现有的废水处理工艺去处理废水,节省了用户的投资成本和使用成本。

17.3)、分拣制浆工序使用螺旋叶片式破袋分拣机对餐厨垃圾破袋、分拣及制浆,安全性能高,相比传统人工分拣,有效的避免了在垃圾分拣过程中的划伤和恶臭对人体健康造成的伤害。另外,也可方便居民,无须破袋就可以直接将垃圾扔进垃圾桶。同时螺旋叶片式破袋分拣机的分拣效率高,分拣率可以达到90%以上,处于国际领先水平。

18.4)、快速间接干燥工艺技术先进,处理时间快,干燥时间短。该工艺是在负压式状态进行工作,防止二次污染。且干燥过程中干燥机能保证不粘壁、不结块、受热均匀,能确保设备可长期持续稳定地运行。通过高温蒸煮、快速干燥的方式能充分有效杀死病原菌,实现无害化。通过烘干,有机物呈土壤颗粒状,从出料螺旋口排出,体积约是原料的1/6,实现减量化。产出物可作为原材料外卖给有机肥料厂或饲料厂以产生经济效益,或者直接作为有机肥进行厂内绿化施肥,实现资源化。

19.5)、通过快速间接干燥工艺后得到的含油有机混合物,其中的动植物油脂在前端的处理过程中没有损失,所以物料的含油率较高。如果直接用于土壤改良,是一种极大的资源浪费。为了资源最大化,含油有机混合物会进过筛选后进入榨油系统,将物料中的油脂榨出,由于经干燥、筛选出来的物料非常干净,所以榨处来的油脂纯度非常高,所以市场价值也就更高。

20.6)、气水净化工艺流程中的冷却塔提供的冷却水通过冷凝装置进行热交换后并未产生污染,故通过导管引回冷却塔内进行循环使用,节约用水。

21.7)、快速间接干燥工艺中的电动蒸汽锅炉提供的蒸汽,在干燥机内为间接式热传导,传导后形成的冷却水并未产生污染,故引回蒸汽锅炉的蓄水箱,循环使用,在节约用水的同时提高了锅炉水箱的温度(大约在85度左右),这样使本需从常温加热到蒸汽状态的能耗只需稍做加热就能达到蒸汽状态,达到了节能减排的效果。

22.8)、mvr蒸发结晶工艺过程中产生的蒸汽可回收至预热器和加热器给物料加热;快速间接干燥工艺过程中产生的蒸汽可回收至浆料缓存罐进行预热。通过蒸汽回收,实现回收潜热,提高热效率,降低用户使用成本。

23.9)、通过使用物理干燥工艺,有效保持了餐厨垃圾中的营养成分,确保了产出有机物极高的再利用价值,完全替代了现有的“预处理+厌氧消化工艺”、“预处理+好氧堆肥工艺”,是目前较先进、较成熟的餐厨垃圾资源化处理技术,可填补国内空白,可完全替代国外技术。

24.10)、在全程运行过程中不产生臭味,无二次污染。

25.11)、能一次性解决垃圾处理、废油处理、废水处理、残留物制成高价值的有机肥。

26.12、能处理大批的城市生活垃圾,也能单独建在城市中酒店、机关、学校等场所,可以就地进行餐厨垃圾资源化处理,投资可大可小。

27.13)、控制系统采用的是智能控制系统结合plc模块的全自动化处理系统,该处理

系统里面集成了高度智能化的程序,自动对工作中产生的数据进行收集、分析、统计,控制各流程的工作时间。能将复杂的处理过程通过电脑运算达到操作简单化、处理效果最大化。

附图说明

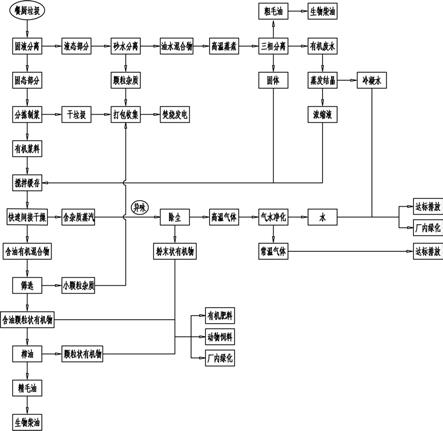

28.下面结合附图和实施例对本发明作进一步说明:图1为本发明的流程示意图。

29.图2为本发明中固液分离的流程示意图。

30.图3为本发明中蒸发结晶的流程示意图。

31.图4为本发明中快速间接干燥的流程示意图。

32.图5为本发明中气水净化的流程示意图。

具体实施方式

33.如图1所示,一种快速高效的餐厨垃圾资源化综合利用处理方法,包括以下步骤:步骤一、装有餐厨垃圾的餐厨垃圾运输车进厂后,先在厂内地磅处过磅、计数。然后,将餐厨垃圾运输车开进卸料车间接料斗处,然后进行餐厨垃圾的固液分离工序。

34.如图2所示,本发明的固液分离工艺流程如下:首先,打开集气罩上的快速电动卷帘门,打开集气罩顶部的收尘口,打开接料斗顶部活动盖板,然后控制餐厨垃圾运输车向接料斗卸料。整个过程中集气罩顶部的收尘口一直进行除臭工作,保证整个卸料过程中无异味蔓延至卸料车间其它地方。

35.然后,餐厨垃圾通过接料斗后会进入料仓底部螺旋中,料仓底部螺旋设置于接料斗底部。由于料仓底部螺旋底板上开有直径为φ8mm的圆孔,故餐厨垃圾在料仓底部螺旋处实现固液分离。固液分离后的液态部分流进集液池,固态部分通过料仓底部螺旋送至提升螺旋,然后由提升螺旋输送至分拣制浆工序。

36.这里的接料斗上部安装有集气罩,集气罩底部与接料斗相接,前部与卸料车间用电动快速卷帘门相接,其余各面均为封闭结构,集气罩顶部设置有收尘口。接料斗顶部设有液压(气动)方式启动的盖板进行密封,只有在向接料斗进料时,通过控制盖板的开、关来保证接料斗内的异味不冒出至车间。

37.这里的料仓底部螺旋的底板上开有若干个直径为φ8mm的圆孔用作过滤用,且底板外侧接有集液盒。餐厨垃圾在料仓底部螺旋处,餐厨垃圾中的液态部分会通过底部φ8mm的圆孔进入到集液盒中,然后流进至集液池中;餐厨垃圾中的固态部分会随着料仓底部螺旋的转动而向前移动至提升螺旋中,同时在移动过程中会在液态部分中得到清洗,可使固态部分上只粘有少量的油脂。

38.步骤二、步骤一中经固液分离获得的固态部分经提升螺旋输送至分拣制浆机中进行分拣制浆工序,分拣制浆环节会产生有机浆料和干垃圾。

39.本发明的分拣制浆机采用螺旋叶片式破袋分拣机,能有效的分离混入餐厨垃圾中的塑料袋、饮料瓶、玻璃瓶、金属汤勺、纸巾等干垃圾,并能在底部形成浆状湿垃圾留质物。

40.螺旋叶片式破袋分拣机的具体的工作原理:固态垃圾进入到螺旋叶片式破袋分拣机,分拣机内部通过电机驱动系统,使内部的旋转刀片进行旋转,垃圾与旋转刀片 碰撞后在离心作用下飞散,再与导叶碰撞使大型垃圾和包装材料等被粉碎,一方面金属、陶瓷等重

物通过内部挡板分离,另一方面较轻的塑料等轻质杂物通过旋转产生的风力进行分离,高速旋转的离心力的作用下进行高强度的挤压脱水,经干垃圾排出口排出。餐厨垃圾经过初步的破碎,汇集在底部物料槽,通过螺杆输送装置进一步研磨并传送至餐厨废弃物收集仓内,形成浆状湿垃圾流质物的有机浆料。

41.本发明中使用的螺旋叶片式破袋分拣机体积小、能耗大、处理量大;同时分拣效率高,分拣率可以达到90%以上,餐厨垃圾中混进的金属刀、叉、调羹及玻璃容器等也能分拣;同时该产品的自动化及智能化程度较高,有效摆脱了人工分拣造成的环境影响。

42.步骤三、分拣制浆工艺中形成的有机浆料通过高压泵传送至浆料缓存罐中储存,料缓存罐上带有搅拌装置对浆料进行搅拌,综合有机浆料的密度。

43.本发明的浆料缓存罐的容积根据日处理餐厨垃圾量进行量化计算,以保证后续步骤中的干燥机可以持续进行进料(全天24小时,无节假日,全天候运转)。浆料缓存罐设置自动测量功能,可实时在plc上体现内部有机浆料容积;浆料缓存罐上设置有微搅拌功能,可综合有机浆料密度;同时,浆料缓存罐设置有蒸汽接口,可接入后续步骤中快速间接干燥系统的干燥蒸汽余热利用,对有机浆料进行预热,达到节能效果。

44.步骤四、步骤一中经固液分离获得的液态部分,通过高压泵从集液池中输送至砂水分离器进行砂水分离工序,从而将液态部分的比重大的杂物沉淀出来,从而使形成油水混合物和杂质颗粒分离。

45.本发明主要采用重力沉砂原理,将比重大的杂物沉淀出来,如打碎的玻璃、金属、砂砾、贝壳、骨头等。为防止浆液中固形有机质沉淀流失,沉淀同时进行适度的搅拌,使固形有机质保持悬浮状态。本砂水分离器分离出的砂砾干净,有机质损失少,浆料中砂石、碎瓷片、金属等去除率高达95%。

46.步骤五、砂水分离后得到的油水混合物通过高压泵输送至蒸煮罐中进行加热,加热至65℃,以利于后续步骤中三相分离工艺的油脂提取得到最大化的回收餐厨垃圾中的油脂,同时可使油水混合物中的有机物尽可能的水解,减少三相分离过程中的固相物产生量。

47.步骤六、经蒸煮罐加热的油水混合物通过高压泵输送至三相分离机进行三相分离工序,可分离获得毛油、固体和有机废水。

48.此工序获得的毛油为粗毛油,即毛油中含有一定杂质和水分的毛油,市场售价稍微便宜点。粗毛油经收集后可外卖至生物柴油厂以产生经济效益。

49.此工序获得的固体经螺旋输送机输送至步骤三中的浆料缓存罐中储存。

50.此工序获得的有机废水输送至蒸发结晶工序中处理。

51.本工序的油脂回收率可高达95%。

52.步骤七、三相分离后产生的有机废水通过高压泵输送至蒸发结晶工序中处理可生成冷凝水和浓缩液。

53.本发明的蒸发结晶工艺采用mvr蒸发结晶工艺,mvr是蒸汽机械再压缩技术(mechanical vapor recompression)的简称。mvr蒸发器是重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求的一项节能技术。

54.如图3所示, mvr蒸发结晶工艺流程:有机废水先进入预热器预热,预热后的料液进入加热器中进行加热处理,加热后的料液进入蒸发器中进行高温蒸发形成蒸汽、冷凝水和浓缩液。形成的蒸汽通过压缩机压缩后,输送至加热器和预热器中当作加热蒸汽使用,而

加热蒸汽本身则形成冷凝水。

55.除开机启动外,整个蒸发过程中无须重新生成蒸汽。这样原来要废弃的蒸汽就得到充分利用,回收潜热,提高热效率。冷凝水由于是通过高温蒸发的物理法生成的,各项排放指标均达城市纳管标准,故可以直接达标排放;或在厂内进行厂内绿化,给厂内的花草树木浇水。而浓缩液经高压泵输送至步骤三中的浆料缓存罐中储存。

56.步骤八、步骤二中的有机浆料、步骤六中的固体、步骤七中的浓缩液在步骤三中的浆料缓存罐中储存、搅拌、预热后,通过高压泵输送至快速间接干燥系统中干燥,形成含油有机混合物和含杂质蒸汽。

57.快速间接干燥装置包括定料槽,定料槽上安装有电动闸门,电动闸门下部安装有进料螺旋,进料螺旋出料端与快速干燥机相连,快速干燥机的出料端与出料螺旋相连接。其中进、出料螺旋的电机为变频电机,可控制螺旋输送机的输送量。

58.如图4所示,快速间接干燥过程:浆料缓存罐中的浆料通过高压泵首先输送至定料槽,定量槽根据快速干燥机的可用容积进行调整,自动反馈密度、容积等数据至plc系统,plc系统将根据反馈信息计算出干燥时间,同时控制电动闸门的开度以控制下料量。

59.浆料进入进料螺旋后,进料螺旋将浆料均匀的输送至快速干燥机中进行高温干燥,快速干燥机中的蒸汽是由电动蒸汽锅炉提供的。高温干燥后形成含油有机混合物和含杂质蒸汽。含油有机混合物通过出料螺旋输出,含杂质蒸汽进入除尘系统。

60.本发明中的快速干燥机通过智能系统对进入干燥机的浆料的密度、重量,计算出处理的最佳干燥时间。浆料在快速干燥机的内槽空间,通过外部以及底部的蒸汽高温间接加热、 烘干,使用130度左右的蒸汽高温蒸煮能充分有效的杀死病原菌,快速干燥机内部通过电机驱动回转轴进行回转运行,带动叶片回旋式搅拌并促进热传递及水分蒸发,同时设备可以根据被处理物质的干燥状态来调整叶片的回转频率,提高干燥效率并节约动力。

61.本发明处理后的有机产出物通过出料螺旋出料口排出,呈土壤颗粒状,体积约是原料的1/6。由于产出物经过高温灭菌完成了无害化,经过充分干燥完成了减量化,蛋白质成分可达21%,有机成分可达76%,各项指标符合 ny525《有机肥料》标准,处理出的成品为原重量的20%左右,是制作有机肥料和动物饲料的优质原料,达到资源循环化利用的目的。

62.步骤九、经过快速间接干燥系统得到的含油有机混合物输送至筛选机中筛选,筛选出含油颗粒状有机物和小颗粒杂质。

63.步骤十、步骤二中的干垃圾、步骤四中的杂质颗粒、步骤九中的小颗粒杂质经打包收集汇总后,运输至垃圾焚烧发电厂进行焚烧发电,实现废物再利用。

64.步骤十一、步骤九中筛选后的含油颗粒状有机物有两种处理路线。

65.一是直接利用。即含油颗粒状有机物经收集打包后可直接卖给肥料厂生产有机肥,也可直接卖给饲料厂生产动物饲料,从而产生经济效益。也可在厂内进行厂内绿化,做为有机肥料给厂内的花草树木施肥。

66.二是经过再次加工处理后资源化利用。即含油颗粒状有机物通过使用榨油机榨油,获得精毛油和颗粒状有机物。精毛油含油率高,杂质和水分含量低,市场价值高。精油经收集后可外卖至生物柴油厂以产生经济效应。而颗粒状有机物经收集打包后可直接卖给肥料厂生产有机肥,也可直接卖给饲料厂生产动物饲料,从而产生经济效益。也可在厂内进行厂内绿化,做为有机肥料给厂内的花草树木施肥。

67.步骤十二、步骤八中生成的含杂质蒸汽,还有各处理设备在工作中产生的异味,经过管道收集,经过浆料缓存罐余热利用后统一进入除尘器除尘,生成粉末状有机物和高温气体。粉末状有机物经收集打包后可直接卖给肥料厂生产有机肥,也可直接卖给饲料厂生产动物饲料,从而产生经济效益。也可在厂内进行厂内绿化,做为有机肥料给厂内的花草树木施肥。而高温气体通过管道输送至气水净化工序中进一步处理。

68.步骤十三、除尘后的高温气体经过气水净化工序生成水和常温气体。产出的水可以直接达标排放;或在厂内进行厂内绿化,给厂内的花草树木浇水。常温气体也可以直接达标排放。

69.如图5所示,气水净化工艺流程为:高温气体先进入到冷凝器中冷却,冷凝器中所需的冷却水由冷凝塔提供。冷凝后的气体进入到气水分离器中分离出水和气体,气体经过除臭塔除臭后形成常温气体,常温气体可直接达标排放。气水分离器生成的水可以直接达标排放;或在厂内进行厂内绿化,给厂内的花草树木浇水。本发明的除臭塔采用纳米活性炭除臭塔。

70.该方法中各个装置的控制系统采用的是智能控制系统结合plc模块的全自动化处理系统,该处理系统里面集成了高度智能化的程序,自动对工作中产生的数据进行收集、分析、统计,控制各流程的工作时间。

71.工作原理及过程:本发明使用底部开有φ8mm的圆孔料仓底部螺旋机对餐厨垃圾进行固液分离。

72.固液分离后的液态部分先经过砂水分离器分理处液态部分含有的颗粒杂质。砂水分离后的颗粒杂质经打包收集后运输至垃圾焚烧发电厂焚烧发电。砂水分离后的油水混合物经过高温蒸煮后进入三相分离机中进行三相分离。三相分离后的毛油收集后外卖至生物柴油厂以产生经济效益。三相分离后的有机废水经mvr蒸发结晶工艺处理后形成冷凝水和浓缩液,冷凝水可以直接达标排放或进行厂内绿化浇水;浓缩液输送至浆料缓存罐中储存。三相分离后的固体输送至浆料缓存罐中储存。

73.固液分离后的固态部分先经过螺旋叶片式破袋分拣机破袋、分拣及制浆,形成干垃圾和有机浆料。分拣后的干垃圾经打包收集后运输至垃圾焚烧发电厂焚烧发电。制浆后的有机浆料输送至浆料缓存罐中储存。

74.浆料缓存罐中的有机浆料经高压泵输送至快速间接干燥工艺处理后形成含油有机混合物和含杂质蒸汽。

75.快速间接干燥后的含油有机混合物经过筛选机筛选得到含油颗粒状有机物和小颗粒杂质。筛选后的小颗粒杂质经打包收集后运输至垃圾焚烧发电厂焚烧发电。筛选后的含油颗粒状有机物可直接作为原材料外卖给有机肥料厂或饲料厂以产生经济效益,或者直接作为有机肥进行厂内绿化施肥。筛选后的含油颗粒状有机物也可以经榨油机生成精毛油和颗粒状有机物。生成的精毛油经收集后外卖至生物柴油厂以产生经济效益。生成的颗粒状有机物可直接作为原材料外卖给有机肥料厂或饲料厂以产生经济效益,或者直接作为有机肥进行厂内绿化施肥。

76.快速间接干燥后的含杂质蒸汽和各处理设备在工作中产生的异味,经过管道收集,经过浆料缓存罐余热利用后统一进入除尘器除尘,生成粉末状有机物和高温气体。粉末状有机物可直接作为原材料外卖给有机肥料厂或饲料厂以产生经济效益,或者直接作为有

机肥进行厂内绿化施肥。高温气体经过气水净化工艺处理后生成水和常温气体。产出的水可以直接达标排放;或在厂内进行厂内绿化,给厂内的花草树木浇水。常温气体也可以直接达标排放。